火箭破裂膜片飞秒激光加工刻痕有效深度测定方法及系统与流程

本发明涉及长度、厚度或类似线性尺寸的计量,具体地,涉及火箭破裂膜片飞秒激光加工刻痕有效深度测定方法及系统,更为具体地,涉及运载火箭增压输送系统动力阀门,具体地,涉及一种火箭阀门破裂膜片有效刻痕深度的测定方法。

背景技术:

1、破裂膜片是运载火箭增压输送系统的关键核心部件之一,主要用于增压管路,在气瓶气体增压前,将贮箱与增压气瓶隔离开。火箭发动机点火后,减压阀打开,上游增压气体进入管路,膜片承受气压逐渐上升至目标压力直至破裂,实现增压管路导通。膜片在目标压力的准确破裂直接影响着火箭增压输送系统的正常工作。传统破裂膜片采用冲压的方式加工,刻痕位置材料力学性能因应变强化而改变,具有较强的不确定性,因此膜片破裂压差只能通过破坏性试验测量,缺少对其性能的准确预测手段。对于飞秒激光加工的破裂膜片,由于飞秒激光的“冷加工”特性,膜片材料的力学性能参数不会因为加工而改变,此时膜片刻痕的有效深度,是决定膜片破裂压力的唯一影响因素,准确测量破裂膜片的有效刻痕深度,能够用于膜片性能的精确预测,具有重要的工程价值。

2、飞秒激光加工是采用极短脉冲激光对材料进行减材加工,由于其脉冲属性,加工过程中对材料逐份去除,此外考虑到激光光斑能量分布以及光斑移动速度,飞秒激光加工的膜片梯形刻痕底部并不是理想平面,存在众多微小的凹坑、凸起等结构。目前针对刻痕深度的测量主要采用接触式测量(如专利文献cn108195698a)和非接触测量(如专利文献cn116608774b),受限于测量头的尺寸及测量方式,接触式测量只能获得有限位置的深度,测量具有随机性,无法完整的测量刻痕底部形貌。此外,分析显示,采用刻痕的最大深度并不能准确预测膜片的破裂压力,即刻痕最大深度并不能代替有效深度。非接触式测量一般使用共焦(同轴)激光(位移)传感器(如专利:cn116608774b)同时测量膜片的上下表面,激光光斑直径一般30um左右。对于火箭膜片的微小梯形截面刻痕,因激光传感器光斑直径较大造成测量失真,截面形状测量结果通常为圆弧底v形,用刻痕测量深度预测膜片性能时误差较大,无法满足航天需求。采用小光斑直径的激光传感器,其量程一般在300um以下,无法满足火箭膜片刻痕(深度500-900um)的测量需求。因此,需要更加有效的膜片刻痕有效深度测量方法。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种火箭破裂膜片飞秒激光加工刻痕有效深度测定方法及系统。

2、根据本发明提供的一种火箭破裂膜片飞秒激光加工刻痕有效深度测定方法,包括:

3、步骤s1:针对破裂膜片的刻痕使用激光共聚焦显微镜测量获得刻痕的三维点云数据;

4、步骤s2:对刻痕的三维点云数据进行平面拟合,得到基准平面;

5、步骤s3:使用基准平面对刻痕的三维点云数据进行平面校准,获得平面校准后的三维点云数据;

6、步骤s4:对校准后的三维点云数据的高度坐标信息进行统计分析,获得数据的双峰分布直方图;

7、步骤s5:使用统计平均法分别计算两个波峰位置的高度平均值;

8、步骤s6:计算双峰高度平均值之差,获得膜片梯形刻痕的有效深度。

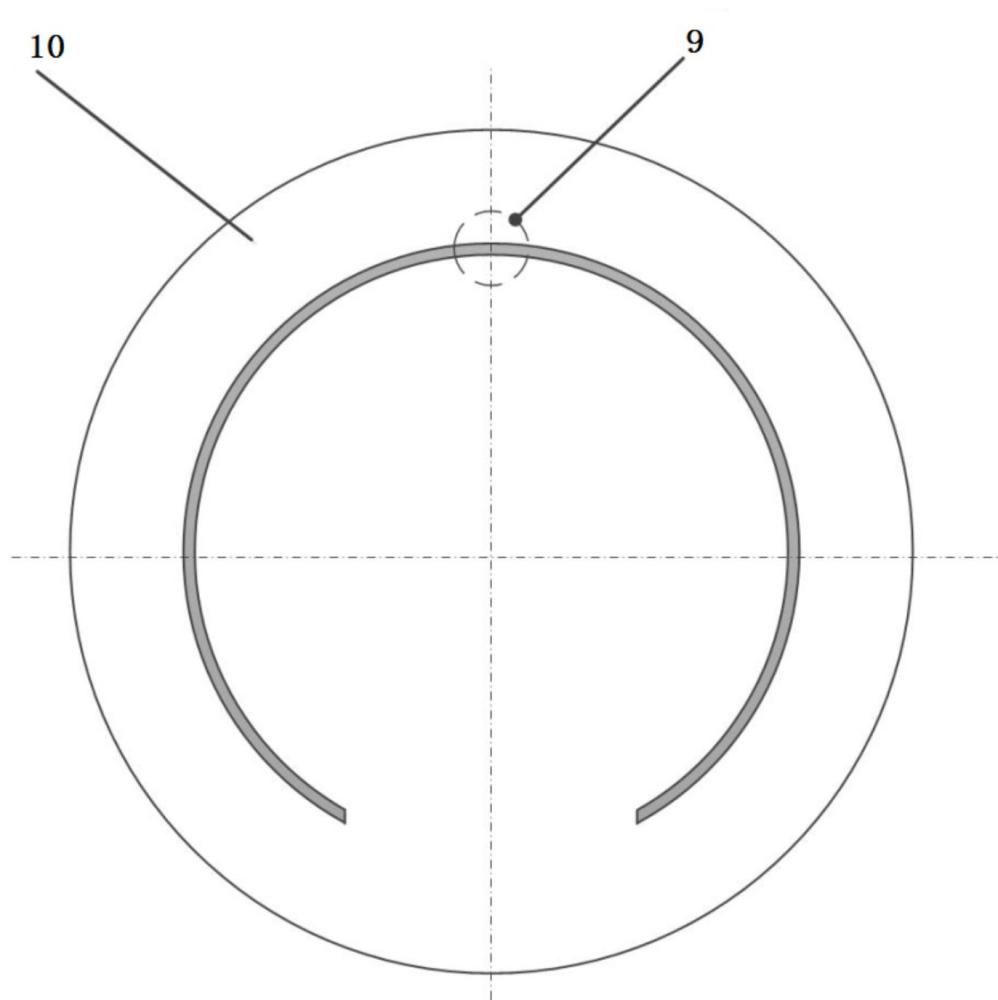

9、优选地,在针对破裂膜片的刻痕使用激光共聚焦显微镜测量过程中,测量位置为膜片c形刻痕与膜片对称轴线的交汇处的预设范围内。

10、优选地,所述步骤s2采用:根据刻痕三维点云数据的x、y、z坐标,采用最小二乘法对刻痕三维点云数据进行平面拟合处理。

11、优选地,所述步骤s3采用:根据刻痕三维点云的x、y坐标,使用基准平面方程,计算基准平面上(x,y)点的z坐标,使用刻痕三维点云的z坐标减去基准平面上对应位置的z坐标,获得平面校准后的三维点云数据。

12、优选地,所述步骤s4包括:根据点云z坐标最大值、最小值和单根柱子区间宽度,确定直方图柱子数量和范围;

13、第根柱子对应的区间为:

14、

15、其中,表示柱子区间宽度;表示取所有点云z坐标的最小值;

16、统计z坐标落在每个区间内的点云数量,计算每个区间内点云的平均z坐标,并绘制直方图;

17、每个区间内的平均z坐标为:

18、

19、其中,表示每个区间内的平均z坐标;表示对该区间内所有点云数据z坐标取平均;表示区间内点云z坐标;表示区间;

20、将直方图中z坐标小于刻痕平均深度的数据视为数据较小部分,对数据较小部分的分布进行降序排列,获得每个区间点云数据从高到低的排列列表;基于当前排列列表获取列表中的前n个元素,l1,l2,...,ln;基于l1,l2,...,ln构建刻痕底部波峰;

21、将直方图中z坐标大于刻痕平均深度的数据视为数据较大部分,对数据较大部分的分布进行降序排列,获得每个区间点云数据从高到低的排列列表;基于当前排列列表获取列表中的前n个元素h1,h2,...,hn;基于h1,h2,...,hn构建刻痕顶部波峰。

22、优选地,所述步骤s5包括:

23、获得l1内所有点云的高度平均值后,使用该平均值作为刻痕底部平面的有效高度;当l1和l2内点云数量相差小于预设值时,计算l1和l2内的所有点云数据的高度平均值,使用该平均值作为刻痕底部平面的有效高度;当l1和l2内点云数量相差小于预设值,且l2和l3内点云数量相差小于预设值,计算l1、l2和l3内的所有点云数据的高度平均值,使用该平均值作为刻痕底部平面的有效高度;以此类推至ln;其中,;

24、获得h1内所有点云的高度平均值后,使用该平均值作为刻痕顶部平面的有效高度;当h1和h2内点云数量相差小于预设值时,计算h1和h2内的所有点云数据的高度平均值,使用该平均值作为刻痕顶部平面的有效高度。当h1和h2内点云数量相差小于预设值,且h2和h3内点云数量相差小于预设值,计算h1、h2和h3内的所有点云数据的高度平均值,使用该平均值作为刻痕顶部平面的有效高度。

25、根据本发明提供的一种火箭破裂膜片飞秒激光加工刻痕有效深度测定系统,包括:

26、模块m1:针对破裂膜片的刻痕使用激光共聚焦显微镜测量获得刻痕的三维点云数据;

27、模块m2:对刻痕的三维点云数据进行平面拟合,得到基准平面;

28、模块m3:使用基准平面对刻痕的三维点云数据进行平面校准,获得平面校准后的三维点云数据;

29、模块m4:对校准后的三维点云数据的高度坐标信息进行统计分析,获得数据的双峰分布直方图;

30、模块m5:使用统计平均法分别计算两个波峰位置的高度平均值;

31、模块m6:计算双峰高度平均值之差,获得膜片梯形刻痕的有效深度。

32、优选地,在针对破裂膜片的刻痕使用激光共聚焦显微镜测量过程中,测量位置为膜片c形刻痕与膜片对称轴线的交汇处的预设范围内;

33、所述模块m2采用:根据刻痕三维点云数据的x、y、z坐标,采用最小二乘法对刻痕三维点云数据进行平面拟合处理。

34、优选地,所述模块m3采用:根据刻痕三维点云的x、y坐标,使用基准平面方程,计算基准平面上(x,y)点的z坐标,使用刻痕三维点云的z坐标减去基准平面上对应位置的z坐标,获得平面校准后的三维点云数据;

35、所述模块m4包括:根据点云z坐标最大值、最小值和单根柱子区间宽度,确定直方图柱子数量和范围;

36、第根柱子对应的区间为:

37、

38、其中,表示柱子区间宽度;表示取所有点云z坐标的最小值;

39、统计z坐标落在每个区间内的点云数量,计算每个区间内点云的平均z坐标,并绘制直方图;

40、每个区间内的平均z坐标为:

41、

42、其中,表示每个区间内的平均z坐标;表示对该区间内所有点云数据z坐标取平均;表示区间内点云z坐标;表示区间;

43、将直方图中z坐标小于刻痕平均深度的数据视为数据较小部分,对数据较小部分的分布进行降序排列,获得每个区间点云数据从高到低的排列列表;基于当前排列列表获取列表中的前n个元素,l1,l2,...,ln;基于l1,l2,...,ln构建刻痕底部波峰;

44、将直方图中z坐标大于刻痕平均深度的数据视为数据较大部分,对数据较大部分的分布进行降序排列,获得每个区间点云数据从高到低的排列列表;基于当前排列列表获取列表中的前n个元素h1,h2,...,hn;基于h1,h2,...,hn构建刻痕顶部波峰。

45、优选地,所述模块m5包括:

46、获得l1内所有点云的高度平均值后,使用该平均值作为刻痕底部平面的有效高度;当l1和l2内点云数量相差小于预设值时,计算l1和l2内的所有点云数据的高度平均值,使用该平均值作为刻痕底部平面的有效高度;当l1和l2内点云数量相差小于预设值,且l2和l3内点云数量相差小于预设值,计算l1、l2和l3内的所有点云数据的高度平均值,使用该平均值作为刻痕底部平面的有效高度;以此类推至ln;其中,;

47、获得h1内所有点云的高度平均值后,使用该平均值作为刻痕顶部平面的有效高度;当h1和h2内点云数量相差小于预设值时,计算h1和h2内的所有点云数据的高度平均值,使用该平均值作为刻痕顶部平面的有效高度。当h1和h2内点云数量相差小于预设值,且h2和h3内点云数量相差小于预设值,计算h1、h2和h3内的所有点云数据的高度平均值,使用该平均值作为刻痕顶部平面的有效高度。

48、与现有技术相比,本发明具有如下的有益效果:

49、1、本发明通过对火箭破裂膜片关键位置的高精度共聚焦显微测量,获得包含膜片刻痕尺寸、表面形貌特征的百万级大规模测量点云数据,通过对点云数据的处理分析,从大规模点云中提取刻痕的有效深度特征,实现了基于刻痕有效深度的膜片性能精准预测;

50、2、本发明提出的膜片刻痕深度测定方法,能够准确的测量膜片刻痕深度,解决了传统测量方法无法确定膜片准确深度的问题,且根据测量结果可以准确的推算出膜片的性能;

51、3、本发明使用飞秒激光进行膜片刻痕的加工,刻痕位置无加工内应力、无热影响区、基材力学性能不受影响,使得膜片的工作性能只取决于材料自身性能和膜片剩余厚度,通过原材料筛选加上合理的加工工艺参数组合,可以加工特定深度的刻痕,进而实现膜片在设定的压力值附近破裂;

52、4、通过本发明提供的方法加工的1mm铝合金膜片,可以实现破裂压力偏差不超过±0.01mpa。

- 还没有人留言评论。精彩留言会获得点赞!