一种浆体屈服应力定量表征的贯入度测试方法

本发明涉及一种浆体屈服应力定量表征的贯入度测试方法,属于建筑材料性能测试。

背景技术:

1、近年来,制造业逐步向智能化发展,建筑3d打印作为一种新的智能建筑技术,受到广泛的关注。但在应用过程中,3d打印工艺对材料的性能提出了严格的要求。目前使用最为广泛的建筑3d打印方法为挤出式3d打印,其基本工作原理为:将预先制备的水泥基材料从管道泵送到喷嘴,随着喷嘴在计算机的控制下移动,材料受控挤出并沉积硬化,形成建筑的一个切面,经过多层打印,最终形成建筑,过程中没有模板保护。该工艺对材料提出了2点要求:1、要求材料在压力泵送过程中不改变其初始性能,并在被喷嘴塑形时连续流畅。2、要求材料在喷嘴挤出后能够保持形状,抵抗在材料逐层叠加之后自重引起的塌陷趋势。这意味着材料的屈服应力必须随时间发生快速而精确的变化,从泵送管内几十到几百pa在挤出后的几个小时内提高到几十mpa。

2、早期屈服应力作为指导3d打印工艺设计的必要参数,对其的有效表征非常关键。然而,现有常规的混凝土力学性能表征方法不足以有效地获取材料的早期力学性能,尚无可参考的标准,尤其是屈服应力。例如cn212391485u公开的一种混凝土生产用坍落度检测装置和cn207020002u公开的混凝土抗压试验机。这些常规方法对混凝土的表征往往集中在浇筑前的流动状态和养护后的高强度状态,而对3d打印混凝土在沉积后几小时内处于的中间状态(约1kpa~100kpa)则无涉及。

3、目前,针对3d打印水泥基材料在成型后几小时内的早期屈服应力表征方法,国内外的研究集中在“滴落度测试”、“无侧限单轴压缩”、“贯入度测试”等方向。然而,上述测试方法距离工程应用仍有部分问题尚待解决,如:在表征过程中需要引入尚未被工程广泛验证的经验性常数;需要对材料的其他本征参数进行额外测试;表征动力需求较大(>1kn)不利于轻量化和原位表征。

技术实现思路

1、发明目的:针对上述存在的不能有效对浆体屈服应力进行表征的问题,本发明的目的是提供了一种用于便捷、高效、原位定量表征浆体屈服应力的测试方法。

2、技术方案:本发明所述一种浆体屈服应力定量表征的贯入度测试方法,包括以下步骤:

3、(1)对压头的有效表面进行粗糙化处理,将其与测力元件连接,压头前端垂直放入待测浆体上表面的中心位置,压头与测力元件在动力装置的带动下,以恒定的贯入速度贯入待测浆体,直到有效长度内的压头全部没入待测浆体,记录测试过程中不同贯入深度时贯入阻力的数值;

4、(2)根据记录的贯入阻力值与贯入深度值进行线性拟合建立“贯入阻力-贯入深度”曲线,采集“贯入阻力-贯入深度”曲线中贯入阻力随贯入深度线性稳定增长的部分的拟合斜率a,使用压头横截面周长c计算待测浆体的屈服应力。

5、进一步地,所述浆体为一类由固体颗粒分散在屈服应力流体内形成的浆体、悬浮液,或由液体分布在大量固体颗粒的堆积间隙中形成的膏状物质。

6、更进一步地,浆体为巧克力酱、新拌水泥浆、砂浆、陶瓷浆体、粘土-水混合物等。

7、进一步地,步骤(1)中,将待浆体浇筑入圆柱形硬质容器中,轻微振捣,抹平待测浆体上表面。

8、更进一步地,圆柱形硬质容器的直径为压头横截面形状外接圆直径的4倍以上,圆柱形硬质容器的深度为压头的有效长度的1.5倍以上。

9、进一步地,步骤(1)中,待测浆体为屈服应力范围在1kpa到100kpa之间的浆体。

10、进一步地,步骤(1)中,压头的材料的屈服强度为200mpa以上,硬度为90hrb以上。

11、更进一步地,步骤(1)中,压头的材料为304不锈钢或316不锈钢等符合硬度要求的材料。

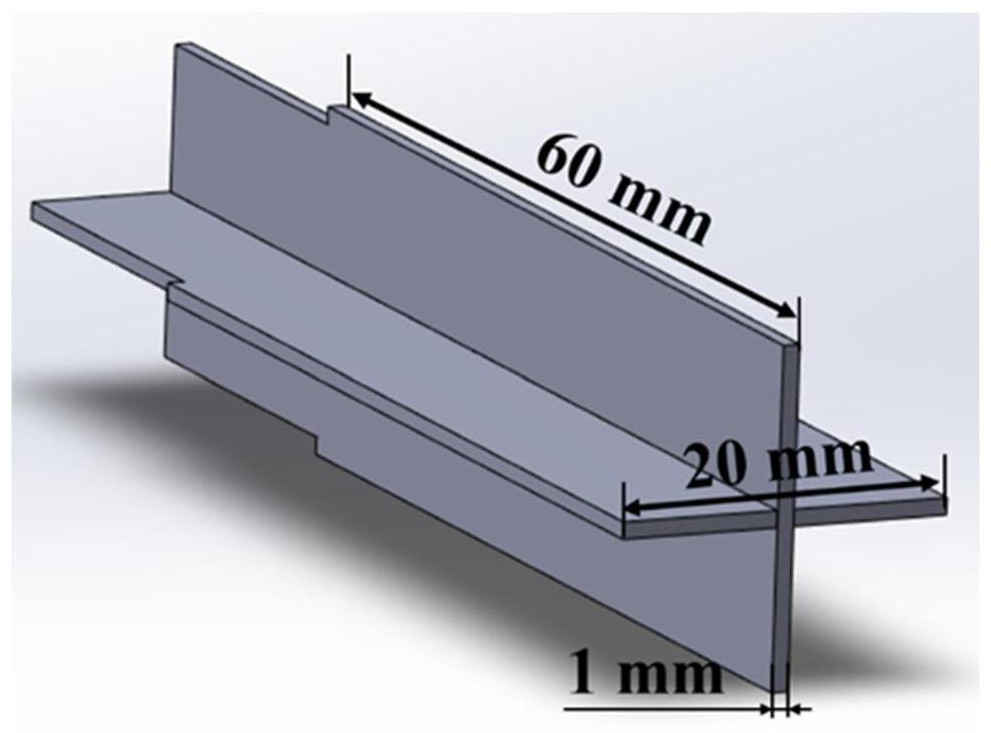

12、进一步地,步骤(1)中,压头的有效长度为50mm以上,压头的横截面周长为80mm以上,压头的横截面周长(mm)与横截面面积(mm2)之比为2以上,其中横截面周长单位为毫米,横截面面积单位为平方毫米,不同高度压头的横截面保持一致。

13、进一步地,步骤(1)中,压头为薄片状。

14、更进一步地,薄片状压头是一种上下贯通,横截面面积小,横截面周长大,表面进行粗糙化处理的压头。

15、更进一步地,压头的横截面形状为中心对称的,中心对称有利于流场的稳定性,以优化其在高屈服应力材料测试中的表现。

16、更进一步地,步骤(1)中,使用腐蚀、喷晶、磨砂、精密加工或贴砂纸等对薄片状压头的有效表面进行粗糙化处理。

17、更进一步地,薄片状压头的表面进行粗糙化处理时使用砂纸的颗粒直径为0.25~0.36mm(60~40目)。

18、进一步地,上述描述中,测试过程中压头的移动方向为“贯入方向”,在某垂直于贯入方向的平面上取得压头实体的截面为压头的“横截面”,横截面中对应压头实体部分的形状的面积为“横截面面积”,横截面中对应压头实体部分的形状的周长为“横截面周长”,横截面沿贯入方向到压头实体的最前端的距离为该横截面在压头上的“高度”;压头实体在测试过程中实际能够贯入待测浆体的总长度为压头的“有效长度”,压头在测试过程中与待测浆体接触的表面称为“有效表面”。

19、进一步地,步骤(1)中,测力元件的量程宜为0~300n,精度宜高于0.1n。

20、进一步地,步骤(1)中,动力装置可以是伺服电机或步进电机或其他能为压头向下移动供提供稳定有效的动力的装置。

21、进一步地,步骤(1)中,贯入速度为0.5-1mm/s,记录贯入阻力数据的频率高于每0.1mm记录一次。贯入速度高于1mm/s后的惯性效果会逐渐干扰实验结果,这一现象是随速度提高逐渐明显,而贯入速度低于0.5mm/s时,存在长时间应力导致浆体固液分离的可能。

22、进一步地,步骤(2)中,计算待测浆体屈服应力的公式如下所示:

23、

24、其中,τ0为屈服应力(kpa),c为压头横截面的周长(mm),a为“贯入阻力-贯入深度”曲线中贯入阻力随贯入深度线性稳定增长的部分的拟合斜率(n/mm)。

25、进一步地,步骤(2)中,待测浆体的屈服应力为1~100kpa。

26、进一步地,上述描述中,测试过程中测力元件所测量到的、压头整体受到的、来自待测浆体的力为“贯入阻力”,贯入方向上压头前端接触材料上表面之后继续移动的距离为“贯入深度”,压头在测试过程中的移动速度为“贯入速度”。

27、进一步地,在一次有效的贯入度测试中,获取到的“贯入阻力-贯入深度”曲线将会具有以下特点:(1)贯入阻力随贯入深度的增大而增大。(2)贯入深度小于15mm左右时,贯入阻力随贯入深度的增大趋势体现为非线性快速增长。(3)贯入深度大于30mm左右时,贯入阻力随贯入深度的增大趋势体现为线性稳定增长。(4)存在一段平台或近似平滑的曲线将(2)和(3)中所述两部分连接。

28、进一步地,对某特定配比、特定龄期的待测3浆体,应重复测试3~6次,对小于所有测试结果平均值1/5和大于所有测试结果平均值5倍的显然离群数据进行排除后,至少保留3个有效数据,求取所有保留数据的平均值,即认为是对该特定配比、特定龄期的待测浆体的屈服应力测试结果。

29、本发明对一种新的薄片状的贯入压头在贯入过程中与材料的相互作用进行了分析和模拟,并经过实验验证后,提出了一种不使用经验性常数,不需要对材料的其他本征性能进行额外测试,有轻量化设计潜力的针对浆体的屈服应力表征方法。

30、有益效果:与现有技术相比,本发明具有如下显著优点:

31、(1)本发明方法填补目前对浆体屈服应力表征方法的空白,能够有效表征屈服应力为1~100kpa的浆体屈服应力,为建筑的3d打印工艺设计提供参考。

32、(2)本发明方法从物理原理出发,不使用任何经验常数,对不同性质的材料适用性广;不需要对材料的其他物理性质进行额外表征,测试简单方便。

33、(3)本发明方法的表征动力需求小,有较大的轻量化潜力。

- 还没有人留言评论。精彩留言会获得点赞!