仿齿线圈感应热响应的齿轮裂纹内外深度检测方法及系统

本发明涉及图像检测领域,特别是一种仿齿线圈感应热响应的齿轮裂纹内外深度检测方法及系统。

背景技术:

1、齿轮是现代工业中不可或缺的机械元件,其在工业、交通、能源、航空航天等多个领域发挥着至关重要的作用。齿轮的重要性体现在其动力传递、速度控制、扭矩转换、精确运动控制以及系统集成等方面的核心功能。齿轮一般其运行或生产制造过程中,由于疲劳、腐蚀、磨损等因素,可能会产生裂纹、磨损等缺陷。这些缺陷不及时发现和处理,可能会导致齿轮断裂发生失效,齿轮的失效可能导致严重的后果。例如航空发动机机匣内的齿轮如果发生失效,将直接导致航空发动机停止运行,将会对人生安全造成重大隐患,或者对企业造成一定的经济损失。

2、齿轮定期进行无损检测有着重要意义,其能够及时发现齿轮内部或者表面的缺陷,如裂纹、磨损等,从而能够及时采取相应措施以避免事故的发生,并且对齿轮定期进行无损检测还能够提高齿轮的安全性、延长使用寿命、提高产品质量、减低经济损失等。现阶段针对齿轮的无损检测,主要有超声无损检测、电磁涡流检测、磁粉检测三类。

3、超声无损检测是通过声耦合介质使超声波在导体材料中传播从而实现缺陷的检测,该种方式能够有效检测齿轮内部缺陷,但是该种方式在检测时需要预先在表面涂抹耦合介质以及对于齿面的缺陷该方式无法进行有效的检测。

4、电磁涡流检测基本原理是基于法拉第电磁感应原理,通过对磁场或者线圈的阻抗变化来判定有无缺陷的存在。该方式具有较高的灵敏度、非接触式等优点,但对于齿轮缺陷的深度以及近表面缺陷无法有效的判定。

5、磁粉检测是一种用于检测铁磁性材料表面和近表面缺陷的无损检测技术,磁粉检测主要优势在于该种方式易于掌握、可视化、成本底等,可有效检测表面缺陷。但是其缺点也较为明显,在检测时需要涂抹磁粉或者磁悬液,并且对于磁场的方向强度有着一定的要求,以及较为依赖操作人员的经验。

技术实现思路

1、本公开针对上述问题,提出仿齿形线圈电磁激励热响应的齿轮内外表面裂纹深度的检测方法。

2、为了解决上述技术问题中的至少一个,本公开提出仿齿线圈感应热响应的齿轮裂纹内外深度检测方法,包括:

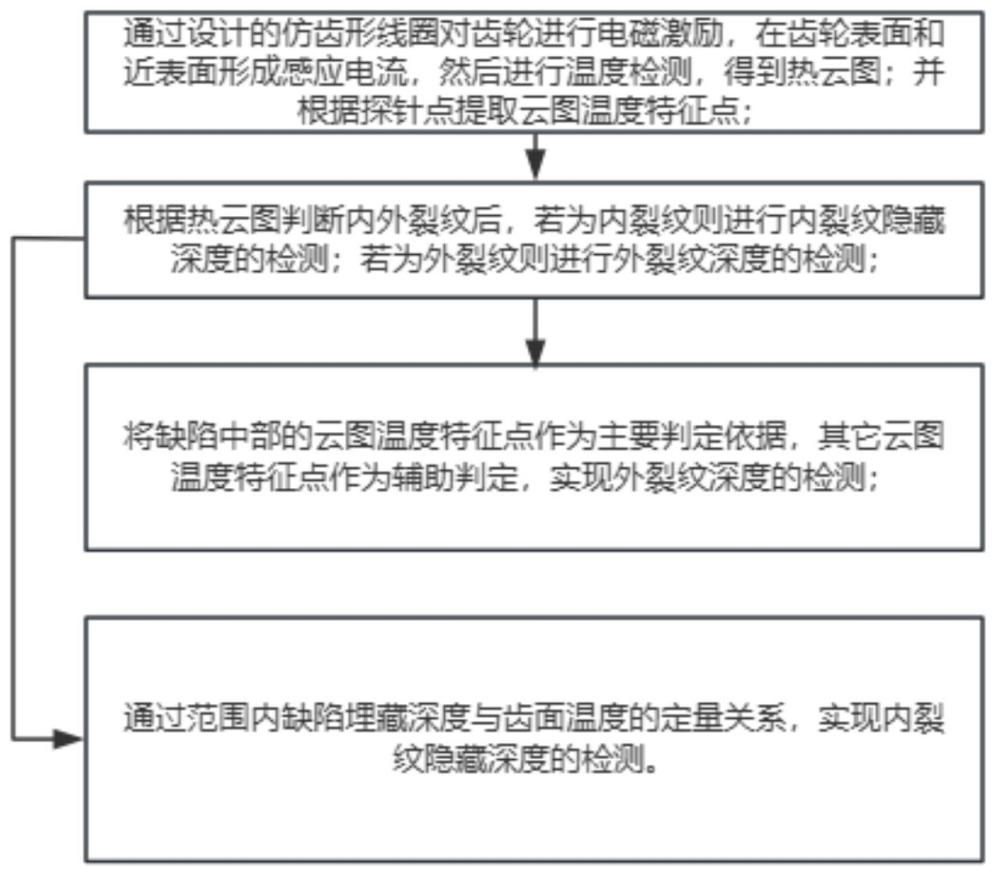

3、通过设计的仿齿形线圈对齿轮进行电磁激励,在齿轮表面和近表面形成感应电流,然后进行温度检测,得到热云图;并根据探针点提取云图温度特征点;

4、根据热云图判断内外裂纹后,若为内裂纹则进行内裂纹隐藏深度的检测;若为外裂纹则进行外裂纹深度的检测;

5、将缺陷中部的云图温度特征点作为主要判定依据,其它云图温度特征点作为辅助判定,实现外裂纹深度的检测;

6、通过一定范围内缺陷埋藏深度与齿面温度的定量关系,实现内裂纹隐藏深度的检测。

7、进一步地,仿齿形线圈结构包括:

8、仿齿形线圈为一个与齿轮槽各部分曲面同轴形似三角形的多段圆弧所组成的激励线圈,仿齿形线圈顶部圆弧半径为47mm、左右两侧半径为18mm、底部圆弧半径为4mm,仿齿形线圈上下高度25mm,厚度12mm,线圈导线外径1.8mm,内径0.8mm,材质为铜,匝数5匝,检测过程中将仿齿形线圈放置在齿轮槽内部,仿齿形线圈两侧面和底面距离齿轮槽两侧面及其底面2mm。

9、进一步地,通过设计的仿齿形线圈对齿轮进行电磁激励包括:

10、线圈施加的电流形式为正弦交流信号,振荡频率最大为50khz,在线圈空载时其电流为2a,当将线圈放置在齿轮槽内加热时,其电流大小为6a,激励装置的最大加热功率为120w。

11、进一步地,激励装置包括:电容、电感、mosfet、二极管、稳压二级管、下拉电阻、限流电阻,通过限流电阻将电流直接加载至mosfet的栅极上。

12、进一步地,仿齿形线圈结构还包括:仿齿形线圈辅助装置:

13、感应加热装置输入电压限制为dc5~12v电压,通过使用辅助设备将供电电源转换为dc5~12v电压,仿齿形线圈辅助装置由变压器、二级管、电压器、稳压器组成,同时还包括供电电源为dc5v自吸泵,自吸泵最大流量为1.6l/min、最大扬程为1.5m。

14、进一步地,将缺陷中部的云图温度特征点作为主要判定依据,其它云图温度特征点作为辅助判定,实现外裂纹深度的检测,包括:

15、在缺陷处两端区域以及缺陷两侧中部分别布置探针点。

16、进一步地,实现外裂纹深度的检测包括:将不同深度下云图温度特征点提取后,采用四阶多项式拟合,最终得到不同探针点处的缺陷深度与温度表达式:

17、探针点1与探针点4位于同侧,探针点2与探针点3位于同侧,分别布置于缺陷的拐角点,

18、探针点5与探针点6分别位于缺陷处中部区域距缺陷边缘0.5mm处,

19、探针点1的决定系数,拟合公式如下:

20、

21、探针点2的决定系数,拟合公式如下:

22、

23、探针点3的决定系数,拟合公式如下:

24、

25、探针点4的决定系数,拟合公式如下:

26、

27、探针点5的决定系数,拟合公式如下:

28、

29、探针点6的决定系数,拟合公式如下:

30、

31、探针点5与探针点6分别位于缺陷处中部区域距缺陷边缘0.5mm处,式中 x为缺陷深度, y为缺陷处云图温度特征点;

32、将探针点5的温度数据作为主要判定依据,其余位置的数据作为辅助。

33、进一步地,其特征在于,通过一定范围内缺陷埋藏深度与齿面温度的定量关系,实现内裂纹隐藏深度的检测,包括:

34、通过热云图,在其温度最高区域的中间位置布置探针点,齿轮槽其中一侧齿面的中间位置设置一处缺陷即缺陷1,齿底中间位置设置一处缺陷即缺陷2。

35、进一步地,通过一定范围内缺陷埋藏深度与齿面温度的定量关系,实现内裂纹隐藏深度的检测包括:

36、缺陷1处探针点的决定系数,拟合公式如下:

37、

38、缺陷2处探针点的决定系数,拟合公式如下:

39、

40、式中 h为缺陷埋藏深度, y为云图温度特征点。

41、此外本发明还提供一种仿齿线圈感应热响应的齿轮裂纹内外深度检测系统,包括:

42、激励模块:通过设计的仿齿形线圈对齿轮进行电磁激励,在齿轮表面和近表面形成感应电流,然后进行温度检测,得到热云图;并根据探针点提取云图温度特征点;

43、激励模块:根据热云图判断内外裂纹后,若为内裂纹则进行内裂纹隐藏深度的检测;若为外裂纹则进行外裂纹深度的检测;

44、外裂纹深度检测模块:将缺陷中部的云图温度特征点作为主要判定依据,其它云图温度特征点作为辅助判定,实现外裂纹深度的检测;

45、内裂纹隐藏深度检测模块:通过一定范围内缺陷埋藏深度与齿面温度的定量关系,实现内裂纹隐藏深度的检测。

46、上述技术方案具有如下优点或者有益效果:

47、(1)依据齿槽结构设计的一种针对齿轮检测的激励线圈,扩大了检测的覆盖区域,如单个齿槽的两侧齿面以及齿底、齿根区域,大大增加有效电流场面积及密度。该种线圈结构形式,只需单次激励后,即可进行热云图显示,无需多次移动线圈进行齿面不同位置的检测。此外,在齿轮表面和近表面形成具有曲面形状特征的相对均匀感应电流,从而形成明显分辨效果特点的热图;

48、(2)提出齿轮表面裂纹的可视化与深度的定量检测,本方法不受操作人员经验的限制,可以实现精准的裂纹深度的定量化检测,温度云图结合探针点定点温度的检测精度更高,利于实现智能化升级。

49、(3)提出齿轮内裂纹的可视化与隐藏深度的定量检测,本方法揭示齿轮内缺陷与温度响应云图的关联,为内裂纹的检测提供了一种可视化便捷方法。同时,揭示了齿轮表面不同位置处云图温度特征点与缺陷隐藏深度的深层规律,定量化隐藏深度的极限位置,为及时发现和预测隐藏故障提供了参考。

50、(4)本方法是非接触检测,无需与被测齿轮直接接触,可以实现一次性齿轮各位置缺陷的全面的检测,避免了对齿轮传动件的不利破坏。此外,无需价格昂贵、结构复杂的检测设备,在测量精度上完全满足故障监测的需求。

51、本发明从多物理场耦合及共同作用的本质入手,进一步深入理解齿轮表面温度与齿轮缺陷的内在联系,挖掘出更多有效的描述齿轮缺陷的特征表征方法和参数。

- 还没有人留言评论。精彩留言会获得点赞!