一种PCB板背钻缺陷检测工艺的制作方法

本技术涉及缺陷检测,具体而言,涉及一种pcb板背钻缺陷检测工艺。

背景技术:

1、电子设备采用pcb板后,由于同类印制板的一致性,从而避免了人工接线的差错,并可实现电子元器件自动插装或贴装、自动焊锡、自动检测,保证了电子设备的质量,提高了劳动生产率、降低了成本,并便于维修。pcb板从单层发展到多层,并且仍旧保持着各自的发展趋势。由于不断地向高精度、高密度和高可靠性方向发展,不断缩小体积、减少成本、提高性能,使得印制板在未来电子设备的发展工程中,仍然保持着强大的生命力。

2、在多层pcb板中,信号从一个层传输到另一个层通常需要通过通孔。这些通孔在电镀过程中会在孔壁上形成铜层,形成一个完整的导电路径。当信号通过通孔传输时,如果通孔没有被正确地截断,那么在不需要连接的层上的通孔部分可能会引起信号反射和干扰,影响信号的完整性。背钻是在pcb板制造过程中,对已经完成首次钻孔和电镀的通孔进行二次加工,从pcb板的背面钻除不需要的通孔部分。

3、目前对于背钻孔检测,通常是背钻孔切片的测量方式,然而该种方式需要进行人工打磨和测量,在处理层数较多的多层印制板时,人工数层会存在错漏的可能性,从而影响到对于背钻孔检测的结果。

4、针对上述的问题,目前尚未提出有效的解决方案。

技术实现思路

1、本技术实施例提供了一种pcb板背钻缺陷检测工艺,以解决上述技术问题。

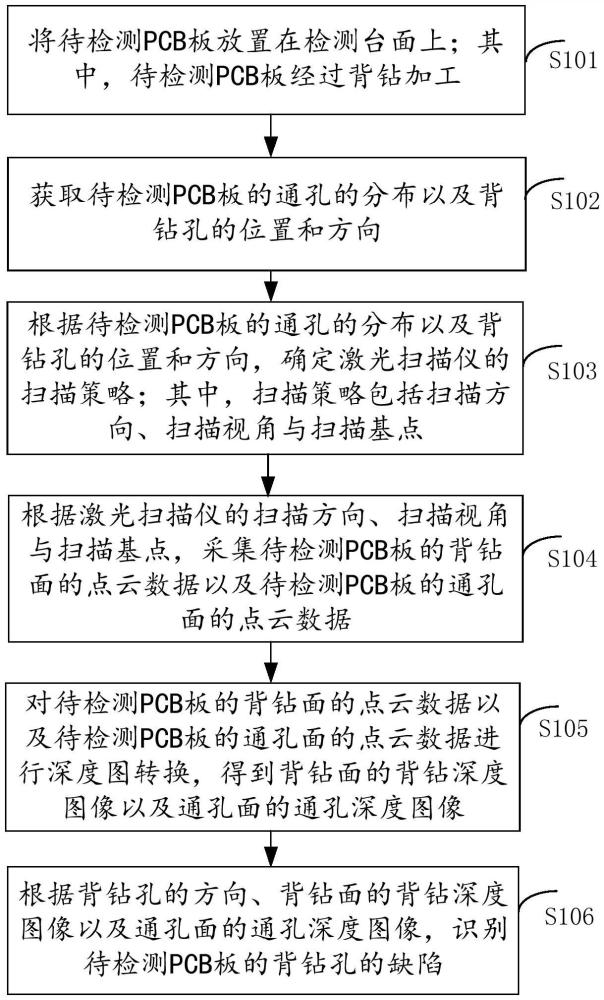

2、本技术提供了一种pcb板背钻缺陷检测工艺,包括:

3、将待检测pcb板放置在检测台面上;其中,所述待检测pcb板经过背钻加工;

4、获取所述待检测pcb板的通孔的分布以及背钻孔的位置和方向;

5、根据所述待检测pcb板的所述通孔的分布以及所述背钻孔的位置和方向,确定激光扫描仪的扫描策略;其中,所述扫描策略包括扫描方向、扫描视角与扫描基点;

6、根据所述激光扫描仪的所述扫描方向、所述扫描视角与所述扫描基点,采集所述待检测pcb板的背钻面的点云数据以及所述待检测pcb板的通孔面的点云数据;

7、对所述待检测pcb板的所述背钻面的点云数据以及所述待检测pcb板的所述通孔面的点云数据进行深度图转换,得到所述背钻面的背钻深度图像以及所述通孔面的通孔深度图像;

8、根据所述背钻孔的方向、所述背钻面的背钻深度图像以及所述通孔面的通孔深度图像,识别所述待检测pcb板的所述背钻孔的缺陷。

9、进一步地,所述对所述待检测pcb板的所述背钻面的点云数据以及所述待检测pcb板的所述通孔面的点云数据进行深度图转换,得到所述背钻面的背钻深度图像以及所述通孔面的通孔深度图像,包括:

10、对所述通孔面的点云数据进行密度聚类,得到第一点云簇;

11、对所述背钻面的点云数据进行密度聚类,得到第二点云簇;

12、根据所述第一点云簇的点云密度,对所述扫描方向、所述扫描视角与所述扫描基点进行修正;

13、基于修正后的扫描基点确定高程值平面;

14、根据修正后的扫描方向、修正后的扫描视角与修正后的扫描基点,采集所述高程值平面下的背钻面的修正点云数据;

15、对所述修正点云数据进行密度聚类,得到第三点云簇;

16、基于所述第三点云簇的点云密度以及所述第一点云簇的点云密度对所述第二点云簇进行密度修正,得到密度修正后的第二点云簇;

17、根据所述第一点云簇与密度修正后的第二点云簇,确定所述背钻面的背钻深度图像以及所述通孔面的通孔深度图像。

18、进一步地,所述基于所述第三点云簇的点云密度以及所述第一点云簇的点云密度对所述第二点云簇进行密度修正,得到密度修正后的第二点云簇。

19、进一步地,所述根据所述第一点云簇与密度修正后的第二点云簇,确定所述背钻面的背钻深度图像以及所述通孔面的通孔深度图像,包括:

20、对所述第一点云簇中每个点云簇执行平面拟合,得到每个点云簇的拟合平面的第一平面曲率;

21、对密度修正后的第二点云簇中每个点云簇执行平面拟合,得到每个点云簇的拟合平面的第二平面曲率;

22、根据所述第一平面曲率生成所述第一点云簇到所述通孔深度图像的第一仿射变换矩阵;

23、根据所述第二平面曲率生成密度修正后的第二点云簇到所述背钻深度图像的第二仿射变换矩阵;

24、基于所述第一仿射变换矩阵以及所述第二仿射变换矩阵,将所述第一点云簇映射至所述背钻深度图像,以及将密度修正后的第二点云簇映射至所述通孔深度图像。

25、进一步地,背钻孔的缺陷包括孔偏心度、漏背孔、漏通孔、孔径异常、孔内异物以及孔相交;其中,所述孔偏心度用于表征孔的实际中心位置与设计中心位置的偏差;所述漏背孔用于表征孔未达到预定的深度的现象;所述漏通孔用于表征孔未被钻透的现象;所述根据所述背钻孔的方向、所述背钻面的背钻深度图像以及所述通孔面的通孔深度图像,识别所述待检测pcb板的所述背钻孔的缺陷,包括:

26、将所述背钻孔的方向、所述背钻深度图像以及所述通孔深度图像输入训练优化完成的背钻孔缺陷检测模型,得到输出的所述待检测pcb板的背钻孔的缺陷;其中,所述背钻孔缺陷检测模型基于以下步骤训练优化:

27、获取背钻测试深度图像以通孔测试深度图像;

28、对所述背钻测试深度图像以及所述通孔测试深度图像进行滤波;

29、对经过滤波的背钻测试深度图像以及经过滤波的通孔测试深度图像进行像素标注;其中的若干图像经像素标注后产生一个包含该图像中所含缺陷的边界框和缺陷标签属性文件;

30、根据所述缺陷标签属性文件和标注的所述边界框,输出所述边界框的中心点坐标、长、宽以及旋转角度,构建训练集和验证集;

31、引入基于图像梯度的注意力机制模块,基于unet模型构建深度学习模型;

32、利用训练集和验证集对构建的所述深度学习模型进行训练和验证,得到所述背钻孔缺陷检测模型。

33、进一步地,所述第一仿射变换矩阵用于指示所述第一点云簇到所述通孔深度图像的变换;所述第二仿射变换矩阵用于指示密度修正后的第二点云簇到所述背钻深度图像的变换。

34、进一步地,在采集所述待检测pcb板的背钻面的点云数据以及所述待检测pcb板的通孔面的点云数据时,根据检测环境情况调节所述激光扫描仪的扫描频率、扫描角度分辨率、扫描层数、激光波长以及扫描速度。

35、进一步地,若所述待检测pcb板经过上表面的背钻加工与下表面的背钻加工,同时对所述待检测pcb板的上表面的背钻孔与下表面的背钻孔进行检测。

36、基于本技术提供的实施例,将待检测pcb板放置在检测台面上;其中,待检测pcb板经过背钻加工;获取待检测pcb板的通孔的分布以及背钻孔的位置和方向;根据待检测pcb板的通孔的分布以及背钻孔的位置和方向,确定激光扫描仪的扫描策略;其中,扫描策略包括扫描方向、扫描视角与扫描基点;根据激光扫描仪的扫描方向、扫描视角与扫描基点,采集待检测pcb板的背钻面的点云数据以及待检测pcb板的通孔面的点云数据;对待检测pcb板的背钻面的点云数据以及待检测pcb板的通孔面的点云数据进行深度图转换,得到背钻面的背钻深度图像以及通孔面的通孔深度图像;根据背钻孔的方向、背钻面的背钻深度图像以及通孔面的通孔深度图像,识别待检测pcb板的背钻孔的缺陷。从而实现了快速、准确地检测线路板的缺陷和性能指标;不需要对待测板材进行切割和破坏,也不需要进行人工数层,有利于降低检测成本,提高检测效率。也即,本技术实现了对pcb板背钻孔质量的高效、自动化检测,减少了人工检测的劳动强度和主观误差,提高了生产质量和效率。通过精确的扫描策略和深度图像分析,能够及时发现并纠正生产过程中的问题,确保pcb板的质量和可靠性。

- 还没有人留言评论。精彩留言会获得点赞!