本发明涉及测试,特别是涉及一种服务器板卡测试系统。

背景技术:

1、随着人工智能技术、物联网技术的快速发展,数据中心的规模越来越大,服务器作为数据中心的计算设备,其硬件质量和性能直接影响数据中心的稳定性和可靠性,为了服务器硬件能够满足高性能数据中心要求,高效且精准的服务器硬件测试是不可缺少的。

2、相关技术在对服务器板卡进行测试时,需要在pcba(printed circuit boardassembly,印刷电路打板加工)厂完成板卡的打板生产后,将板卡邮寄至测试环境,并由人工手动操作测试仪器设备对板卡测试点进行逐一测试。这种方式不仅具有时效滞后性,而且具有人工操作的不稳定性和不可控性,测试质量难以保证。

3、鉴于此,提升服务器板卡测试效率和测试精度,是本领域技术人员需要解决的技术问题。

4、需要说明的是,在上述背景技术部分公开的信息仅用于加强对本技术的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、本发明提供了一种服务器板卡测试系统,可以有效提升服务器板卡测试效率和测试精度。

2、为解决上述技术问题,本发明提供以下技术方案:

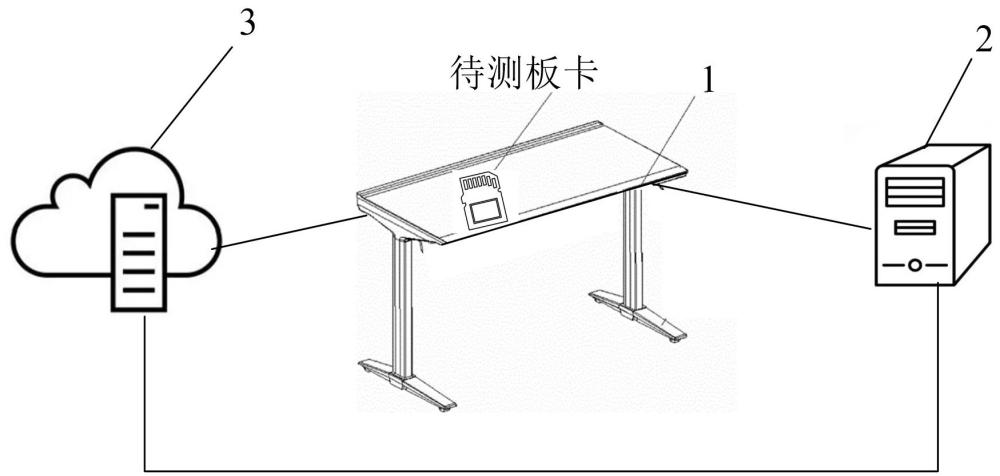

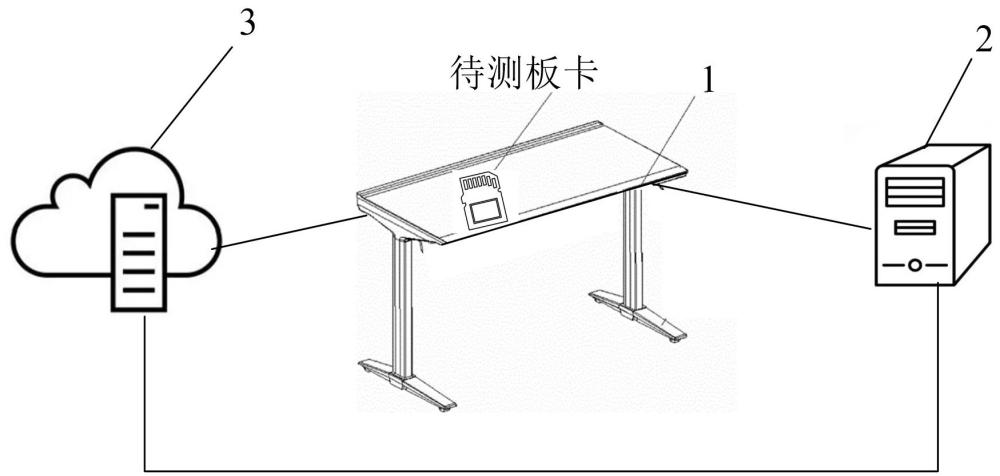

3、本发明一方面提供了一种服务器板卡测试系统,包括自动化测试设备、控制器及云端服务器;所述云端服务器包括自动测试指令库;

4、其中,所述自动化测试设备包括测试台、探针系统、信号采集与分析系统;所述测试台用于固定位于加工过程中的待测板卡,所述探针系统用于根据测试用例中的测试点位置信息确定各测试点位于所述待测板卡的板卡位置信息,并将探针自动移动至所述板卡位置信息处;所述信号采集与分析系统用于采集探针传输的测试信号,并按照所述测试用例的测试需求从所述云端服务器调用相应的自动测试指令对各测试点的测试信号进行波形分析;

5、所述控制器,用于根据接收的测试数据自动生成测试用例,并将所述测试用例发送至所述自动化测试设备;

6、所述云端服务器,用于按照所述测试用例,对所述信号采集与分析系统发送的波形图像信息进行相应的测试分析,并生成测试报告。

7、在第一种示例性的实施方式中,所述测试台包括多个高度相同的支撑柱;

8、所述测试台还用于:根据所述待测板卡的板卡文件的尺寸、重量分布及元器件布局信息,确定所述待测板卡的初始支撑位置;

9、根据各初始支撑位置和各支撑柱所在空间位置,确定支撑位置。

10、在第二种示例性的实施方式中,所述测试台还包括采用柔性夹持与电磁吸附相结合的方式对所述待测板卡进行固定的固定系统;所述固定系统包括定位吸附装置、柔性调整装置及真空装置;

11、其中,所述定位吸附装置包括吸盘、万向关节和安装结构;所述柔性调整装置对所述待测板卡的各定位点在x-z方向上进行调整;所述真空系统用于向各吸盘提供真空负压,并自动检测各吸盘的真空吸附状态。

12、在第三种示例性的实施方式中,所述探针系统位于所述测试台的上方,且所述探针系统包括多个探针装置;

13、所述探针装置包括位于水平方向的第一机械臂、位于竖直方向的第二机械臂和部署于所述第二机械臂的探针;

14、其中,所述第一机械臂分别在x轴方向和y轴方向上设置水平定位装置和垂直定位装置,以在x-y水平面上进行移动;所述水平定位装置包括第一电机驱动系统,以及与之相连的第一传动元件、第一直线运动定位装置;所述垂直定位装置包括第二电机驱动系统,以及与之相连的第二传动元件、第二直线运动定位装置;所述第二机械臂在z轴方向上设置竖直定位装置,以在x-z平面和y-z平面上进行升降移动;所述竖直定位装置包括第三电机驱动系统,以及与之相连的第三传动元件、第三直线运动定位装置;

15、其中,所述第一电机驱动系统、所述第二电机驱动系统和所述第三电机驱动系统,用于基于比例-积分-微分控制算法,根据接收到的控制信号、机械臂当前实际位置与理论位置,控制电机速度和电机位置;所述第一传动元件、第二传动元件、所述第三传动元件,用于实现旋转运动和线性运动之间的互相转换;所述第一直线运动定位装置及所述第二直线运动定位装置,用于控制所述第一机械臂在x-y水平面的直线方向上进行运动,所述第三直线运动定位装置,用于控制所述第二机械臂在x-z平面和y-z平面的直线方向上进行运动;

16、其中,所述探针包括独立的信号传输通道,用于将测试信号传输至所述信号采集与分析系统。

17、在第四种示例性的实施方式中,所述第一直线运动定位装置、所述第二直线运动定位装置和所述第三直线运动定位装置,包括定位轨道、导轨、滑块和传动系统;

18、其中,所述导轨用于提供直线运动支撑,所述传动系统用于将动力传递给所述滑块,以通过所述滑块在所述导轨上的滑动以实现第一机械臂或第二机械臂在直线方向上的定位和运动。

19、在第五种示例性的实施方式中,所述信号采集与分析系统为示波器系统;

20、所述示波器系统包括边沿触发方式、脉冲宽度触发方式及逻辑触发方式,还用于从所述测试用例读取触发条件,以基于所述触发条件选择相应的触发方式对相应的测试点的测试信号进行波形分析。

21、在第六种示例性的实施方式中,所述根据接收的测试数据自动生成测试用例,包括:

22、预先构建测试用例模版,所述测试用例模版包括测试点坐标、信号名、测试条件、信号触发方法及预期结果;

23、当接收到测试数据,通过解析测试数据,得到对应的测试点坐标、信号名、测试条件、信号触发方法及预期结果,并将其填充至所述测试用例模版的相应位置。

24、在第七种示例性的实施方式中,还包括外部接口系统,所述外部接口系统包括网络接口、硬件接口和应用程序编程接口;

25、其中,所述硬件接口具有即插即用功能,且内置多种通讯协议,以自动识别并配置新连接的外部设备;

26、所述应用程序编程接口,用于当接收到集成指令,通过云端服务器集成至指令发送方。

27、在第八种示例性的实施方式中,还包括具有人机交互界面的远程控制系统;

28、所述人机交互界面包括测试项查询页面、控制页面、视频监控页面及故障处理页面;

29、其中,所述测试项查询页面包括待测主板的运行状态查询项、测试进度查询项和测试结果查询项;

30、所述控制页面包括控制指令输入区域,用于通过所述控制指令输入区域远程控制对所述待测主补的测试;

31、所述视频监控页面包括视频监控选项和问题反馈选项,当检测到所述视频监控选项被触发,则展示所述待测板卡的测试画面;所述问题反馈选项用于上传所述待测板卡测试过程中存在的问题以及对应的解决方案;

32、所述故障处理页面包括数据下载选项和解决方案上传选项;所述数据下载选项,用于下载所述待测板卡的测试数据及测试日志信息;所述解决方案上传选项,用于根据所述测试数据及所述测试日志信息自动诊断故障,并生成故障解决方案。

33、在第九种示例性的实施方式中,所述对所述信号采集与分析系统发送的波形图像信息进行相应的测试分析,并生成测试报告,包括:

34、提取当前测试点的波形图像信息的波形特征参数;

35、从所述测试用例中读取所述当前测试点的预期结果,并根据所述波形特征参数与所述当前测试点的预期结果的比对结果,生成测试报告。

36、本发明提供的技术方案的优点在于,待测板卡处于加工过程中,便可实现对其进行测试,无需邮寄至特定测试环境下进行,有效避免地测试工作在时间上的滞后,有利于缩短服务器板卡的开发周期。通过控制器可以自动生成待测板卡所需的测试用例,并发送至自动化测试设备,通过自动化测试设备可以实现对待测板卡固定并确保探针在三维空间精准定位至各测试点,可适应不同板卡测试需求,通过将采集的测试点的测试信号发送至云端服务器,利用云端服务器可对测试信号进行测试分析并生成测试报告,实现全流程自动化测试,释放人力,降低人力成本,能够有效提升服务器板卡的测试效率、测试稳定性及测试质量。

37、上面已提及的技术特征、下面将要提及的技术特征以及单独地在附图中显示的技术特征可以任意地相互组合,只要被组合的技术特征不是相互矛盾的。所有的可行的特征组合都是在本文中明确地记载的技术内容。在同一个语句中包含的多个分特征之中的任一个分特征可以独立地被应用,而不必一定与其他分特征一起被应用。应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本发明。