一种锂电池生产的厚度检测装置的制作方法

本发明属于锂电池厚度检测装置,具体涉及一种锂电池生产的厚度检测装置。

背景技术:

1、锂电池的厚度会直接影响其性能表现和安全性,过薄的隔膜可能导致电池短路和过热,而过厚的隔膜则会限制锂离子的传递速度,影响电池的性能。因此,为了保证锂电池自身质量和安全性,在锂电池的生产中准确测量其厚度至关重要。

2、传统的锂电池厚度测量方式是用卡尺或高度规进行直接测量,但是这种测量方式需人工操作测量易存在测量误差,从而造成产品的误判,且测量效率低下效率低的缺点,并且这种测量方式仅适用于对产品进行抽检,不能用于大规模生产作业对锂电池进行厚度检测。

技术实现思路

1、本发明的目的在于针对现有的装置一种锂电池生产的厚度检测装置,以解决上述背景技术中提出的问题。

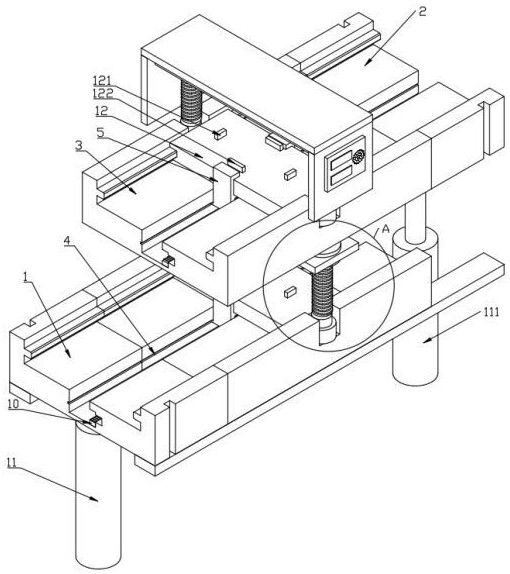

2、为了解决上述技术问题,本发明提供如下技术方案:一种锂电池生产的厚度检测装置,包括控制系统和上下双层固定板,双层所述固定板的一侧设置有前托板,双层所述固定板的另一侧设置有后托板,所述前托板、所述固定板和所述后托板的侧视图均相同且中央均开设有滑动槽,所述滑动槽的内部设置有夹件,所述夹件的一侧穿设有连接轴,所述连接轴上套接有齿轮,所述连接轴的另一端通过联轴器连接电动机,所述电动机的外侧设置有第一电机套,所述第一电机套的底部固定安装有滚动轴杆,所述夹件、所述连接轴、所述齿轮、所述电动机所述第一电机套和所述滚动轴杆共同组成动力机构,所述齿轮的下方啮合连接有齿条,所述夹件的上端夹持有运输板,所述运输板的另一侧设置有另一组所述动力机构,两个所述动力机构以所述运输板为中心呈镜像对称分布。

3、所述前托板的下方设置有第一气动件,所述后托板的下方设置有第二气动件,且所述第一气动件和所述第二气动件的输出端分别胶接在所述前托板和所述后托板的下表面,每个所述固定板中央的两侧均开设有放置槽,每个所述放置槽的内部焊接有第二电机套,每个所述第二电机套的内部固定安装有减速电机,每个所述减速电机的输出端连接有螺杆,上下双层的两对所述螺杆上均穿过检测板,且所述检测板的圆孔直径大于所述螺杆的直径,所述检测板的圆孔的上下两侧均设置有顶升件,且所述顶升件与所述螺杆螺纹连接,上层的两个所述螺杆的外侧均固定设置有竖支板,两个所述竖支板的上方焊接有一个横梁,所述横梁的下方嵌入安装有距离传感器,上层的所述固定板的中央下方也嵌入安装有所述距离传感器,一个所述竖支板的一侧固定设置有数显表。

4、本发明进一步说明,所述运输板呈工字型,所述前托板、所述固定板和所述后托板的上部均开设有与之相适配的槽口,所述前托板、所述固定板和所述后托板的侧视结构相同且其长度均大于所述运输板的长度,工字型结构安装在与其适配的槽口上有利于对所述运输板上下左右四个方向的限位,从而在动力机构的推动下稳定滑行。

5、本发明进一步说明,所述运输板上放置有锂电池,所述运输板上胶接有一对横向定位块和一对纵向定位块,两个所述横向定位块之间的距离略大于所述锂电池的长度,所述纵向定位块之间的距离略大于所述锂电池的宽度,所述横向定位块和所述纵向定位块用对所述锂电池定位。

6、本发明进一步说明,所述夹件的另一侧设置有卡块,所述滑动槽上开设有与所述卡块适配的槽口,所述夹件滑行时使所述卡块始终在所述槽口中滑动,保证所述夹件滑行的稳定。

7、本发明进一步说明,所述滑动槽的一侧开设有呈梯度排布的两个槽口,分别为槽口一和槽口二,所述第一电机套设置在所述槽口一的内部,且所述滚动轴杆与所述槽口一滚动连接,所述齿轮和所述齿条设置在所述槽口二的内部,且所述齿条的下表面胶接在所述槽口二中。

8、本发明进一步说明,所述前托板的外侧设置有第一侧支撑架,所述后托板的外侧设置有第二侧支撑架,所述第一侧支撑架和所述第二侧支撑架的内侧均焊接有两条滑轴,所述前托板和所述后托板上均开设有与所述滑轴相适配的槽口,所述滑轴和所述槽口滑动连接,用于对所述前托板和所述后托板的限位,所述第一气动件和所述第二气动件的下端分别固定安装在所述第一侧支撑架和所述第二侧支撑架的底面上。

9、本发明进一步说明,两个所述固定板的前后两侧均焊接有第一连接架,所述第一连接架的两端均焊接有支撑腿,所述第一侧支撑架和一侧的所述支撑腿之间焊接有第二连接架,所述第二侧支撑架和另一侧的所述支撑腿之间也焊接有第二连接架,所述第一侧支撑架和所述第二侧支撑架之间位于所述固定板的下方的两侧均焊接有辅助支撑板。

10、本发明进一步说明,所述电动机、减速电机、所述第一气动件、所述第二气动件、所述螺杆、所述距离传感器和所述数显表均与所述控制系统控制电连接。

11、本发明进一步说明,所述控制系统还包括以下操作:

12、两个所述运输板分别位于所述前托板和所述后托板上,且所述前托板和所述后托板均位于上层时,工作人员将两块所述锂电池放置在两个所述运输板上后,所述控制系统控制所述第二气动件将所述后托板托至与下方的所述固定板所平齐,上层两个所述电动机正转,下层两个所述电动机反转,通过所述动力机构在所述齿条上滑行带动所述运输板移动到所述检测板的下方,控制上下两组所述电动机同时停止转动,接着控制四个所述减速电机正转带动所述螺杆转动,使与所述螺杆螺纹连接的所述顶升件带动夹在中间的所述检测板向下移动直至与所述锂电池顶面接触进行厚度检测,同时控制所述第一气动件将所述前托板托至与下方的所述固定板所平齐,所述第二气动件将所述后托板托至与上方的所述固定板所平齐,检测结束后四个所述减速电机反转直至所述检测板上升至初始位置,同时接着控制所述电动机继续转动直至将两个所述运输板分别位于所述后托板和所述前托板上,控制所述第一气动件将所述前托板托至与上方的所述固定板所平齐,至初始位置,工作人员将检测完毕的所述锂电池取下。

13、本发明进一步说明,所述控制系统还包括以下操作:

14、在所述控制系统中设置上下层所述检测板分别到每层对应的所述运输板上表面之间的距离为a,所述锂电池合格厚度范围为e到f之间,所述数显表上设置有上下两块显示屏以及一个喇叭,所述螺杆的输出端完全收回时,上层所述检测板贴近所述横梁,下层所述检测板贴近上层所述固定板,所述距离传感器检测到的数值为0,当所述锂电池被传送至所述检测板的下方,所述螺杆输出端伸长带动所述检测板向下移动直至贴紧所述锂电池的上表面,此时上层所述距离传感器检测到的数据为c,下层所述距离传感器检测到的数据为g,控制系统内部计算上层所述锂电池的厚度为d=a-b,下层所述锂电池的厚度为g=a-c,此时所述数显表上下两块显示屏上显示数值分别为d和g,当d和g有至少一个不在e到f范围内时控制所述喇叭发出警报。

15、与现有技术相比,本发明所达到的有益效果是:本发明,

16、(1)通过设置有所述电动机做动力源,通过所述连接轴带动所述齿轮转动,所述齿轮通过与所述齿条的啮合在所述齿条上相对移动,同时所述连接轴带动另一端的所述夹件随之移动,实现对所述锂电池的传输,从而进行检测工作,自动传输提高了检测效率,可对大批量的所述锂电池进行厚度检测;

17、(2)通过设置有所述螺杆做动力源,带动所述检测板对所述锂电池进行厚度检测,通过所述距离传感器和所述数显表对所述锂电池厚度进行显示,完成对所述锂电池厚度自动检测工作;

18、(3)通过设置有双层的所述固定板以及所述第一气动件和所述第二气动件分别带动所述前托板和所述后托板进行升降工作,有利于实现所述运输板的自动复位,有利于提高对所述锂电池检测的工作效率。

- 还没有人留言评论。精彩留言会获得点赞!