一种半球谐振子修调方法及测量装置与流程

本发明涉及陀螺仪制造,具体涉及一种半球谐振子修调方法及测量装置。

背景技术:

1、半球谐振陀螺是具有精度高、质量小、寿命长等特点的新型固态陀螺,在航海、航空、航天等领域有着广泛的应用前景。半球谐振子是半球谐振陀螺仪(hemisphericalresonant gyroscope, hrg)的核心部件,半球谐振子环向质量不均匀分布是半球谐振子制造过程产生的主要缺陷之一,其会造成较大的频率裂解值,进而影响半球谐振陀螺仪的工作精度和使用寿命。因此,需要通过调平来使得半球谐振子环向质量分布均匀化,来获得极小的频率裂解值,进而确保半球谐振陀螺仪的工作精度和使用寿命。

2、加工过程导致的球壳的厚度在环向上不均一(即同一高度位置上不同位置的球壳厚度不同)和制得的半球谐振子的材料密度在环向上分布不均匀(即部分位置的密度相对较高、部分位置的密度相对较低)是导致半球谐振子环向质量分布不均匀的两个主要原因。

3、然而,现有的半球谐振子的修调方法通常是采用去重或增重的手段实现修调,修调后的半球谐振子虽然能够实现环向质量分布均匀化,但却牺牲了半球谐振子的外表形貌(如去重后形成的凹坑或沟槽、增重形成的凸点)。这些凹坑(或沟槽)和凸点的存在,一方面会影响振动波的传播,当振动波传播到这些位置时,会被这些凹坑(或沟槽)和凸点消耗,进而增大了半球谐振子在振动过程中的能量损失,使得半球谐振子的品质因数降低;另一方面,还会对振动的传播造成干扰,进而引入新的噪声信号。

4、为此,亟需提出一种全新的半球谐振子修调方法及测量装置,能够准确测量所需要进行修调的位置,能够以相同的修调工艺使得半球谐振子达到更低的频率裂解值;还能够在实现半球谐振子环向质量分布均匀化的同时,最大程度地保留半球谐振子的表面形貌,进而提升半球谐振子的修调效果。

技术实现思路

1、本发明目的在于提供一种半球谐振子修调方法及测量装置,能够至少部分克服上述技术问题,能够准确测量所需要进行修调的位置,能够以相同的修调工艺使得半球谐振子达到更低的频率裂解值,还能够在实现半球谐振子环向质量分布均匀化的同时,最大程度地保留半球谐振子的表面形貌,进而提升半球谐振子的修调效果。

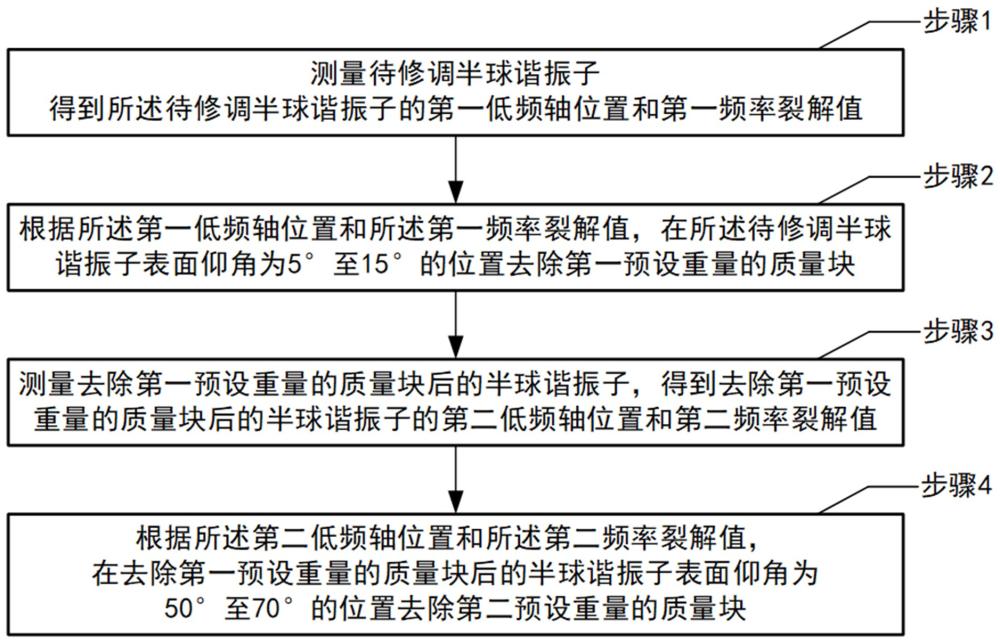

2、本发明一方面提供了一种半球谐振子修调方法,能够降低四次谐波缺陷造成的频率裂解值;所述半球谐振子修调方法包括以下步骤:步骤1,测量待修调半球谐振子,得到所述待修调半球谐振子的第一低频轴位置和第一频率裂解值;步骤2,根据所述第一低频轴位置和所述第一频率裂解值,在所述待修调半球谐振子表面仰角为5°至15°的位置去除第一预设重量的质量块;步骤3,测量去除第一预设重量的质量块后的半球谐振子,得到去除第一预设重量的质量块后的半球谐振子的第二低频轴位置和第二频率裂解值;步骤4,根据所述第二低频轴位置和所述第二频率裂解值,在去除第一预设重量的质量块后的半球谐振子表面仰角为50°至70°的位置去除第二预设重量的质量块。

3、进一步地,所述测量待修调半球谐振子,得到所述待修调半球谐振子的第一低频轴位置和第一频率裂解值包括:步骤1.1,通过激励电极对所述待修调半球谐振子进行一次激励,使得所述待修调半球谐振子进入二阶谐振模式,而后停止激励,使所述待修调半球谐振子处于自由振动状态;其中,所述激励电极为两个,且两所述激励电极关于所述待修调半球谐振子的轴杆对称;步骤1.2,在停止激励的同时,通过检测电极检测所述待修调半球谐振子节点的振动,得到节点的第一径向振幅;其中,所述检测电极为两个,两所述检测电极关于所述待修调半球谐振子的轴杆对称,两所述检测电极和两所述激励电极位于所述轴杆的同一横截面上,且两所述检测电极的连线和两所述激励电极的连线之间的夹角为45°;步骤1.3,将所述待修调半球谐振子沿所述轴杆的周向转动22.5°,通过所述激励电极对转动后的待修调半球谐振子进行二次激励,使其进入二阶谐振模式,而后停止激励,使其处于自由振动状态;步骤1.4,在停止激励的同时,通过所述检测电极检测该转动后的待修调半球谐振子节点的振动,得到节点的第二径向振幅;步骤1.5,根据所述第一径向振幅和所述第二径向振幅得到所述待修调半球谐振子的第一低频轴位置和第一频率裂解值。

4、进一步地,所述第一径向振幅表示为:

5、,

6、所述第二径向振幅表示为:

7、,

8、其中, a1为第一径向振幅, a为待修调半球谐振子的初始等效振幅, f1为第一频率裂解值, t1为一次激励停止后的时间, φ为转动后的待修调半球谐振子多个刚性轴中最接近两检测电极的连线的一个刚性轴与该两检测电极的连线之间的夹角, a2为第二径向振幅, t2为二次激励停止后的时间;取 t1= t2,根据 t1时刻对应的第一径向振幅和第二径向振幅,得到 f1和 φ。

9、进一步地,所述第一低频轴位置通过以下方式确定:根据两检测电极的连线和 φ,将该最接近两检测电极的连线的一个刚性轴的位置标记为标定位置,其包括:在 a1< a2的情况下,将两检测电极的连线沿半球谐振子的转动方向反向转动 φ后的位置确定为所述标定位置;在 a1> a2的情况下,将两检测电极的连线沿半球谐振子的转动方向转动 φ后的位置确定为所述标定位置;在所述标定位置去除第三预设重量的质量块,而后测量去除第三预设重量的质量块后的半球谐振子的第三频率裂解值;在所述第三频率裂解值小于所述第一频率裂解值的情况下,将所述标定位置确定为所述第一低频轴的位置;在所述第三频率裂解值大于所述第一频率裂解值的情况下,将与所述标定位置在周向上相差45°的位置确定为所述第一低频轴的位置。

10、进一步地,所述根据所述第一低频轴位置和所述第一频率裂解值,在所述待修调半球谐振子表面仰角为5°至15°的位置去除第一预设重量的质量块包括:步骤2.1,通过离子束刻蚀技术,在所述第一低频轴位置去除第一预设体积的半球谐振子材料;步骤2.2,通过化学气相沉积技术,在去除第一预设体积的半球谐振子材料后形成的凹坑中填充第一预设体积的第一填充材料;其中,所述第一填充材料与制造所述待修调半球谐振子的材料相同,且所述第一填充材料的密度小于去除的第一预设体积的半球谐振子材料的密度。

11、进一步地,所述第一预设体积通过以下方式确定:通过离子束刻蚀技术,在所述第一低频轴位置去除第二预设体积的半球谐振子材料;通过化学气相沉积技术,在去除第二预设体积的半球谐振子材料后形成的凹坑中填充第二预设体积的所述第一填充材料;测量填充第二预设体积的所述第一填充材料后的半球谐振子的第四频率裂解值;根据半球谐振子的四次谐波缺陷的重量和频率裂解值之间的线性关系,第一预设体积和第一频率裂解值的关系表示为:

12、,

13、且第二预设体积和频率裂解值的变化量的关系表示为:

14、,

15、其中, λ为比例系数, ρ1为去除第二预设体积的半球谐振子材料的密度, ρ为第一填充材料的密度, v1为第一预设体积, f4为第四频率裂解值, v2为第二预设体积;

16、得到所述第一预设体积:

17、。

18、进一步地,所述离子束刻蚀技术的离子束入射方向与目标位置的外表面法线重合。

19、进一步地,两所述检测电极和两所述激励电极所处的横截面位于所述待修调半球谐振子外球面的球心与拱顶之间,且该横截面与所述球心的距离小于所述外球面的半径的1/10。

20、本发明另一方面提供了一种半球谐振子测量装置,所述测量装置包括夹持座、两个激励电极和两个检测电极;所述夹持座转动安装在一架体上,所述夹持座能够夹持半球谐振子的轴杆,并使得所述轴杆的轴线与所述夹持座的转轴重合;两所述激励电极和两所述检测电极均固定设置在所述架体上且位于所述夹持座的同一横截面上,两所述激励电极关于所述转轴对称,两所述检测电极关于所述转轴对称,且两所述检测电极的连线和两所述激励电极的连线之间的夹角为45°。

21、进一步地,在所述架体上还固定设置有第一刻度盘,所述第一刻度盘垂直于所述转轴,且所述第一刻度盘的圆心与所述转轴重合;在所述夹持座上还固定设置有第二刻度盘,所述第二刻度盘垂直于所述转轴,且所述第二刻度盘的圆心与所述转轴重合。

22、本发明与现有技术相比,具有如下的优点和有益效果:

23、1、本公开实施例提供的一种半球谐振子修调方法,通过在小仰角位置进行去除第一预设重量的质量块的一次修调,能够大幅度降低半球谐振子的频率裂解值,达到大分辨率“粗调”的效果,而后在大仰角的位置进行去除第二预设重量的质量块二次修调,能够进一步降低半球谐振子的频率裂解值,实现小分辨率“精调”的效果;由此,本发明实施例提供的半球谐振子修调方法能够在采取相同的去重调平工艺的情况下,降低该调平工艺下修调后的半球谐振子的频率裂解值下限,进而提升半球谐振陀螺仪的工作精度和使用寿命;

24、2、本公开实施例提供的一种半球谐振子修调方法,能够精确得到待修调半球谐振子的频率裂解值和低频轴位置,进而便于修调作业的进行,且测量所使用的设备简单,测量操作方便、快捷;

25、3、本公开实施例提供的一种半球谐振子修调方法,通过在第一低频轴位置,先采用离子束刻蚀技术去除第一体积的半球谐振子材料,而后在去除后形成的凹坑中填充相应体积且密度更小的第一填充材料,以相同体积的小密度质量块替换了原本的大密度质量块,去除了该位置下的多余重量且未留下影响半球谐振子表面形貌的凹坑;由此,本实施例在通过去重调平手段实现半球谐振子环向质量分布均匀化,且保留了半球谐振子的表面形貌,提升了半球谐振子的修调效果;在离子束刻蚀所能够达到的最小单次去除体积的限制下,本发明采取的“离子束刻蚀+化学气相沉积”的去重调平手段能够实现更小的频率裂解值修调量,进而能够进一步降低修调后的半球谐振子的频率裂解值下限。

- 还没有人留言评论。精彩留言会获得点赞!