一种DPF压差传感器焊点检测系统的制作方法

本发明属于dpf压差传感器领域,涉及焊点检测技术,具体是一种dpf压差传感器焊点检测系统。

背景技术:

1、dpf压差传感器主要用于检测dpf(柴油颗粒过滤器)进口和出口的压力差,以监测dpf堵塞情况,并为dpf再生和obd诊断提供数据,这种传感器的工作原理基于半导体的压阻效应,通过测量dpf两端的压力差来工作。

2、dpf压差传感器的焊点检测方法有多种,不同检测方法的原理与检测参数不尽相同,因此,传统的dpf压差传感器的焊点检测系统一般需要结合多种检测方法共同进行检测,才能够对dpf压差传感器的焊点整体质量进行全面分析与评估;

3、公告号为cn116012285a的发明专利公开了一种基于激光超声的bga焊点缺陷检测系统及检测方法,该检测系统使用机器学习方法,提前对有缺陷和无缺陷样本进行模型训练,在检测过程中,自动识别样本中是否含有缺陷;但是,该检测系统在执行时,无法对不同缺陷的检测执行效率与识别成功率进行分析,因此,传统检测系统不能够根据不同缺陷的执行数据进行检测工序的优先级排序,导致检测处理的任务量无法得到缩减,整体检测效率无法得到提高。

4、针对上述技术问题,本技术提出一种解决方案。

技术实现思路

1、本发明的目的在于提供一种dpf压差传感器焊点检测系统,用于解决传统检测系统不能够根据不同缺陷的执行数据进行检测工序的优先级排序,导致整体检测效率无法得到提高的问题;

2、本发明需要解决的技术问题为:如何提供一种可以根据不同缺陷的执行数据进行检测工序的优先级排序来提高整体检测效率的dpf压差传感器焊点检测系统。

3、本发明的目的可以通过以下技术方案实现:

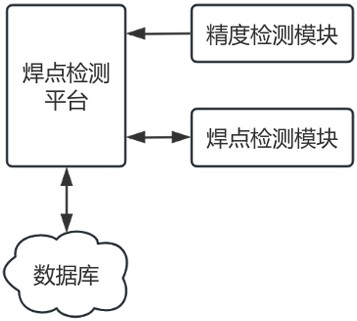

4、一种dpf压差传感器焊点检测系统,包括焊点检测平台,所述焊点检测平台通信连接有精度检测模块、焊点检测模块、检测评估模块以及数据库;

5、所述精度检测模块用于对dpf压差传感器的测量精度进行检测分析:将待检测的dpf压差传感器标记为待检对象,对待检对象进行测量精度校验并将待检对象标记为精度正常对象或精度异常对象;

6、所述焊点检测模块用于对精度异常对象进行焊点检测分析:焊点检测分析过程包括焊点高度检测过程、焊点表面检测过程以及焊点内部检测过程;

7、所述检测评估模块用于对焊点检测模块的检测有效性进行评估分析:生成评估周期,获取评估周期内焊点检测模块输出的人工校验对象的总数量并标记为保留值,获取评估周期内精度检测模块输出的精度异常对象的总数量并标记为处理值,将保留值与处理值的比值标记为评估周期的有效系数,通过有效系数对评估周期内焊点检测模块的检测有效性是否满足要求进行判定;在满足要求时,生成工序优化信号并将工序优化信号通过焊点检测平台发送至工序优化模块;

8、所述工序优化模块用于对焊点检测模块的检测工序进行优化分析。

9、进一步地,对待检对象进行测量精度校验的具体过程包括:采用校准后的标准dpf压差传感器与检测用dpf系统连接并测量压差值,将测量得到的压差值标记为压差标准值,然后将所有待检对象依次与检测用dpf系统连接并测量压差值,将测量得到的压差值标记为待检对象的压差检测值,将压差检测值与压差标准值差值的绝对值标记为精度偏差值,将精度偏差值与压差标准值的比值标记为待检对象的精度偏差系数,通过数据库调取精度偏差阈值,将待检对象的精度偏差系数与精度偏差阈值进行比较并通过比较结果将待检对象标记为精度正常对象或精度异常对象。

10、进一步地,将待检对象的精度偏差系数与精度偏差阈值进行比较的具体过程包括:若精度偏差系数小于精度偏差阈值,则判定待检对象的测量精度满足要求,将对应的待检对象标记为精度正常对象;若精度偏差系数大于等于精度偏差阈值,则判定待检对象的测量精度不满足要求,将对应的待检对象标记为精度异常对象。

11、进一步地,焊点高度检测过程包括:将精度异常对象的焊点标记为高度检测对象,以高度检测对象的最高点为圆心、r1为半径画圆得到基准区域,r1为数值常量,r1的具体数值由管理人员自行设置,在基准区域的边缘线上随机选取若干个检测点,通过激光测量检测点相对焊接平面的高度值并标记为检测点的高检值,对所有检测点的高检值进行求和取平均值得到高度检测对象高度表现值,通过数据库获取高度标准值,将高度表现值与高度标准值差值的绝对值标记为高检系数,通过高度系数将焊点高度检测结果不满足要求的精度异常对象标记为高度剔除对象,将高度剔除对象从精度异常对象中剔除。

12、进一步地,焊点表面检测过程包括:对精度异常对象进行图像拍摄,将拍摄得到的图像标记为检测图像,将检测图像放大为像素格图像并进行灰度变换,通过二值法对检测图像的焊点区域进行提取,通过数据库获取焊点的灰度范围,将焊点区域内的灰度值位于灰度范围之外的像素格标记为焊接缺陷格,将焊点区域内焊接缺陷格的数量与焊点区域内所有像素格的数量之比标记为焊点区域的焊接缺陷系数,通过焊接缺陷系数对焊点表面检测结果不满足要求的精度异常对象标记为表面剔除对象,将表面剔除对象从精度异常对象中剔除。

13、进一步地,焊点内部检测过程包括:利用x射线可穿透物质并在物质中有衰减的特性来检测焊点内部的缺陷,若所有焊点中均未检测到内部缺陷,则判定精度异常对象的焊点内部检测结果满足要求;否则,判定精度异常对象的焊点内部检测结果不满足要求,将对应的精度异常对象标记为内部剔除对象,将内部剔除对象从精度异常对象中剔除。

14、进一步地,对评估周期内焊点检测模块的检测有效性是否满足要求进行判定的具体过程包括:通过数据库获取有效阈值,将有效系数与有效阈值进行比较:若有效系数小于有效阈值,则判定评估周期内焊点检测模块的检测有效性不满足要求,生成焊点检测优化信号并将焊点检测优化信号通过焊点检测平台发送至管理人员的手机终端;若有效系数大于等于有效阈值,则判定评估周期内焊点检测模块的检测有效性满足要求。

15、进一步地,工序优化模块对焊点检测模块的检测工序进行优化分析的具体过程包括:将焊点高度检测过程、焊点表面检测过程以及焊点内部检测过程标记为焊点检测工序,获取焊点检测工序在评估周期内的效率数据xl与筛查数据sc,并进行数值计算得到焊点检测工序的优先系数yx;将焊点高度检测过程、焊点表面检测过程以及焊点内部检测过程按照对应焊点检测工序的优先系数yx数值由大到小的顺序进行排列得到优先管理序列,在下一评估周期内通过焊点检测模块进行焊点质量检测时,按照优先管理序列执行对应的焊点检测工序。

16、本发明具备下述有益效果:

17、1、通过精度检测模块可以对dpf压差传感器的测量精度进行检测分析,将dpf压差传感器与检测用dpf系统连接后记录器测量值,然后逐一与标准数值进行比对,通过测量值与标准数值的偏离程度对待检对象进行差异化标记,为需要进行焊点检测的工件进行筛查;

18、2、通过焊点检测模块可以对精度异常对象进行焊点检测分析,结合多种检测分析过程对精度异常对象的多项焊点质量参数进行检测与分析,提高焊点检测结果的精确性与可靠程度;

19、3、通过检测评估模块可以对焊点检测模块的检测有效性进行评估分析,对精度异常对象在焊点检测所有工序中筛查出的焊点异常的工件数量进行统计得到有效系数,根据有效系数对焊点检测工序的执行优化必要性进行反馈,在必要时对焊点检测模块的检测执行过程进行优化处理;

20、4、通过工序优化模块可以对焊点检测模块的检测工序进行优化分析,对不同的检测工序对应的检测效率与缺陷筛查率进行分析得到优先系数,根据优先系数进行检测工序执行顺序的排序,使执行效率越高、缺陷筛查率越高的检测工序越早执行,降低整体的筛查任务量,提高整体检测效率。

- 还没有人留言评论。精彩留言会获得点赞!