一种滚珠丝杆副轴向游隙测量装置的制作方法

本发明涉及滚珠丝杆副测量,具体为一种滚珠丝杆副轴向游隙测量装置。

背景技术:

1、滚珠丝杠副包括:丝杠、滚珠螺母,是一种用途比较广的传动机构。在滚珠丝杠副使用过程中,滚珠丝杠与螺母间以钢球为滚动体的螺旋传动,将螺母的旋转运动转变为直线运动。丝杠和滚珠螺母之间的轴向游隙是滚珠丝杠副比较重要的一个质量参数。现有技术中也有针对滚珠丝杆副的检测装置,如公开号为cn105973124a的专利,其公开了用于检测滚珠丝杆副的轴向游隙的检测装置,滚珠丝杆副的丝母10放入丝母固定座200内进行固定,滚珠丝杆副的丝杆20与丝母10组装在一起,丝杆20水平放置;第一推拉压力表300a和第二推拉压力表300b的输出轴310b分别对丝杆20的两端施加轴向压力,完成测量。然而这种丝杆水平放置两端通过直接施加压力进行测量的方式,并不适合于长丝杆的滚珠丝杆副。比如汽车转向结构中使用的长丝杆的滚珠丝杆副,如果采用横向放置的测量方式,在丝母与丝杆发生相对运动时,横向放置的长丝杆的重心位置偏移会对测量结果产生影响,进而导致测量结果不准确。

技术实现思路

1、为了解决现有的滚珠丝杆副测量装置不适合长丝杆的滚珠丝杆副的轴向游隙测量的问题,本发明提供一种滚珠丝杆副轴向游隙测量装置,其可以提供精准地测量滚珠丝杆副轴向游隙,尤其适用于长丝杆的滚珠丝杆副的轴向游隙的测量。

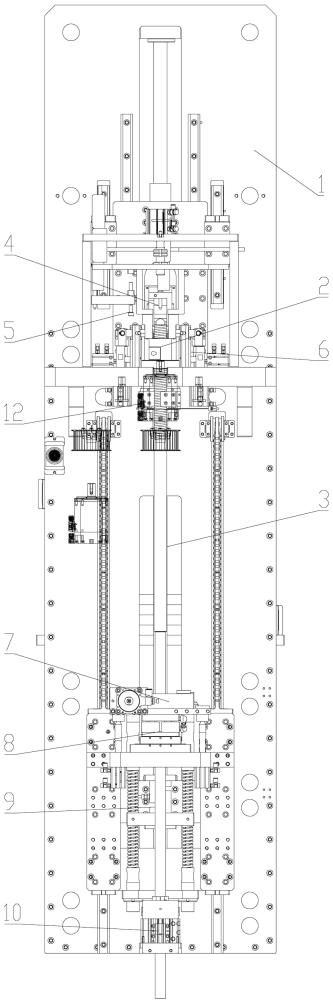

2、本发明的技术方案是这样的:一种滚珠丝杆副轴向游隙测量装置,其包括:加载结构和测量结构;其特征在于,其还包括:定位结构、万向浮动结构、预定位结构;所有结构都安装在主支架上;

3、所述定位机构包括:丝母压紧结构和丝杆夹持结构;所述丝母压紧结构安装在所述丝杆夹持结构上方,所述丝杆夹持结构安装在所述万向浮动结构上;所述预定位结构安装在所述丝母压紧结构下方;

4、待检测滚珠丝杆副上料后,滚珠丝杆副的丝母放置到所述丝母压紧结构中的丝母座上,通过所述预定位结构抓紧丝杆进行初步定位;所述定位结构中的所述丝杆夹持结构夹紧丝杆后,所述预定位结构放开丝杆;然后所述丝母压紧结构将丝母自上而下地压紧在所述丝母座中,同时,所述丝杆夹持结构基于所述万向浮动结构调整丝杆重心,使丝母和丝杆的重心位于同一个垂线上,完成对丝母和丝杆的定位;

5、所述加载结构对待检测滚珠丝杆副施加测量力,所述测量结构对待检测滚珠丝杆副的轴向游隙进行测量;

6、所述丝母压紧结构包括:丝母座、丝母座底板和四工位的杠杆压紧结构;

7、所述丝母座的尺寸和形状与待检测滚珠丝杆副的丝母相适应,丝母座内腔中设置防转结构;所述丝母座通过所述丝母座底板水平地安装在所述主支架上,四个所述杠杆压紧结构设置在丝母座外周;所述杠杆压紧结构的压紧端位于丝母座的上方;

8、所述丝杆夹持结构包括:浮动板、固定夹持块、旋转夹持块、夹持气缸和夹持旋转轴;

9、所述浮动板水平地安装在万向浮动结构上;

10、所述夹持固定块固定安装在所述浮动板上,所述夹持旋转轴垂直地安装在浮动板上;所述夹持气缸的输出轴水平设置;

11、所述旋转夹持块活动地设置于浮动板上,一端旋转安装在加持旋转轴上,另一端连接加持气缸输出轴;

12、在所述旋转夹持块上位于所述夹持气缸和所述夹持旋转轴中间的部位,远离所述夹持气缸输出轴的一侧设置半圆形的第一夹持弧口;所述固定夹持块上设置半圆形的第二夹持弧口,所述第一夹持弧口和所述第二加持弧口构成圆形夹持口;

13、所述固定夹持块的第二夹持弧口所在端设置为横向的匚字形结构,开口端朝向旋转夹持块,第二加持弧口同时设置在匚字形的上下两个横板上;

14、所述旋转夹持块设置为彐字形结构,彐字形的中间横板突出且厚度与固定夹持块匚字形上下两个横板之间的距离相适应;所述固定夹持块的匚型结构和旋转夹持块的彐字形结构构成互相咬合的插接结构。

15、其进一步特征在于:

16、所述第一加持弧口上设置收缩缝,收缩缝沿着半径方向均匀设置在所述第一加持弧口上;发生弹性形变时,通过锥套收缩缝的设置使环形结构保持弹性裕量;所述收缩缝一端开口,所述收缩缝在厚度方向上贯穿旋转夹持块,长度小于其所在环形结构的宽度;

17、所述测量结构包括:测笔结构和补偿结构;

18、所述测笔结构包括:游隙测笔、定位球、调节杆、游隙测量用电机、游隙测量用滑轨、测量用支架、定位用门字架、测量用滑板和游隙测量用丝杠;

19、所述游隙测量用电机和所述游隙测量用滑轨安装在所述主支架上,所述测量用滑板滑动安装在游隙测量用滑轨上,所述游隙测量用电机驱动所述测量用滑板沿着所述游隙测量用滑轨滑动;

20、所述测量用支架安装在所述测量用滑板上;所述定位用门字架开口朝下地安装在所述测量用支架下方,所述游隙测笔的测量端朝下地安装在定位用门字架的横梁下方;

21、所述调节杆的两端活动地安装在所述定位用门字架的两个侧壁上,所述定位球活动地套装在调节杆上;定位球的尺寸与待测量滚珠丝杆副中丝杆顶端的中心孔尺寸相适应;调节杆与定位用门字架之间、调节杆和定位球之间存在上下活动的空间;

22、所述游隙测笔的测量端、定位球的球心和丝母座的圆心位于同一个条垂线上;

23、所述补偿结构包括:补偿测量气缸、补偿用测笔、补偿用门字架、补偿用滑轨、补偿用滑动架、丝母端面压紧座和补偿测试用基准螺母;

24、所述补偿用滑轨竖直地安装在所述主支架上,所述补偿用门字架安装在所述丝母座底板上;所述补偿用滑动架与补偿用滑轨滑动连接;所述补偿测量气缸安装在所述补偿用门字架顶端横梁上,驱动所述补偿用滑动架沿着补偿用滑轨滑动;

25、补偿测试用的所述基准螺母竖直地安装在所述补偿用门字架内侧;

26、所述补偿用滑动架下方设置补偿用测笔,所述补偿用测笔与基准螺母位于同一条垂线上;

27、所述丝母端面压紧座安装在所述补偿用滑动架下方,筒状的丝母端面压紧座与所述丝母座同心设置,位于丝母座上方;

28、所述加载结构包括:加载用电机、加载用滑轨、加载丝杠、加载丝母、s型弹簧力传感器、加载连接结构和上下两组力传导用弹簧;

29、所述加载连接结构包括:夹持结构外接板、设置在s型弹簧力传感器两端的弹簧上顶板和弹簧下顶板,以及自上而下设置的第一固定板、弹簧连接板、第二固定板;

30、所述加载丝杠和所述加载用滑轨平行且竖直地安装在所述主支架上,所述加载丝母安装在所述加载丝杆上,所述加载用电机的输出轴连接所述加载丝杆;

31、所述弹簧连接板固定连接所述加载丝母,所述弹簧上顶板连接弹簧连接板,所述s型弹簧力传感器上下两端分别抵接所述弹簧上顶板和所述弹簧下顶板;

32、所述弹簧下顶板的上下两个端面上分别设置两组所述力传导用弹簧;上面的力传导用弹簧顶端抵接第一固定板,底端抵接弹簧下顶板;下面的力传导用弹簧的两端分别抵接在所述弹簧下顶板和第二固定板;

33、所述第一固定板、所述第二固定板和所述弹簧连接板分别基于滑块滑动连接于所述加载用滑轨;

34、所述夹持结构外接板的一侧同时与第一固定板和第二固定板连接,另一侧设置所述万向浮动结构和所述丝杆夹持结构;

35、所述万向浮动结构包括:平面移动结构和球形关节结构;

36、所述平面移动结构包括:一个平面滑块、4组直线导轨和两组导轨基板;4组所述直线导轨中,两组为x轴方向导轨,并行地设置在一个导轨基板上,另外两组为y轴方向导轨,并行地设置在另一个导轨基板上;两个所述导轨基板上下设置,设置在上方的导轨基板的底部基于滑块结构滑动安装在下部的导轨基板的直线导轨上;平面滑块滑动安装在位于上方的导轨基板上的直线导轨上;下方的所述导轨基板安装在所述加载结构上;

37、所述球形关节结构包括:球关节座和球关节;所述球关节座包括:基座体和顶部连接板;所述球关节的中心设置垂直的中心孔,中心孔的直径与丝杆直径相适应;

38、所述基座体内腔中开设与球关节尺寸相适应的球形内腔;所述球关节以中心孔垂直的形式活动安装于球形内腔中;所述基座体固定安装在所述平面滑块上;所述顶部连接板设置在基座体的上端面上;

39、所述顶部连接板和所述平面滑块上与球形内腔对应的位置开设与所述球关节的中心孔相适应的丝杆穿过孔;丝杆夹持结构的浮动板水平地安装在顶部连接板上;

40、所述预定位结构包括:丝杆中部定位结构、丝杆底部定位结构;

41、所述丝杆底部定位结构包括:底部定位气缸和底部预定位轴;丝杆中部定位结构包括:中部预定位夹爪;

42、预定位结构还包括:辅助支撑结构,包括辅助支撑杆、支撑杆用气缸和支撑帽;支撑帽成对设置,支撑帽和辅助支撑杆一比一设置;支撑杆用气缸设置在夹持安装板上,支撑帽设置在浮动板上,底部开设定位腔孔;辅助支撑杆垂直设置,底部连接支撑杆用气缸的输出端,顶部设置定位尖端,所述定位尖端与定位腔孔相适应;

43、其还包括:配重结构;

44、所述配重结构包括:配重块、配重用滑轨、链条和配重链轮;

45、所述配重用滑轨竖直地设置于所述主支架上,两组配重链轮等高设置,其中一组设置于丝杆夹持结构上方,另一组设置在配重块上方;

46、所述链条同时铺设在两组所述配重链轮上,链条的一端连接所述配重块,另一端连接加载结构的夹持结构外接板;

47、所述丝母压紧结构还包括:丝母抬起结构;

48、所述丝母抬起结构包括:一个水平设置的推进气缸和连接在推进气缸输出端的丝母夹持部;

49、所述丝母夹持部为匚字形结构,匚字形开口处闭口端连接推进气缸,匚字形开口处的顶部横杆为限位端,底部横杆为抬起端;限位端和抬起端之间的距离与丝母底部卡合凸起的高度相适应;

50、所述丝母座上位于一个直径的两端方向上分别设置一个滑槽,两个丝母抬起结构的丝母夹持部开口朝向丝母方向设置在滑槽内;所述抬起端的高度高于滑槽的深度;

51、所述抬起端远离推进气缸的一端设置插入导向斜面,所述导向斜面的头部较窄,邻近推进气缸的一侧较宽。

52、本技术提供的一种滚珠丝杆副轴向游隙测量装置,其通过自上而下设置的丝母压紧结构和丝杆夹持结构将待检测滚珠丝杆副的丝母和丝杆在竖直方向进行定位,与现有测量结构中横向放置丝杆和丝母的夹持结构相比,避免了长丝杆横向放置导致中心偏移而引起的测量结果不准确的问题;本技术将丝杆夹持结构中的固定夹持块设置为匚型结构,将旋转夹持块设置为彐字形结构,将二者构成互相咬合的插接结构,同时在第一加持弧口上设置收缩缝,确保本技术中的丝杆夹持结构能够有效地夹紧长丝杆的任何部位;避免了长丝杆在加工过程中出现的尺寸误差影响夹持效果,进而影响测量结果的问题发生;本技术中将丝杆夹持结构设置于万向浮动结构上,基于万向浮动结构调整丝杆和丝母的重心,使其位于同一个垂线上,避免了长丝杆的重心偏移位置导致对测量结果精度的影响,提高了检测结果的精度;本技术通过加载结构施加测试力,基于测量结构完成轴向游隙测量;因为长丝杆滚珠丝杆副使用的轴向游隙测量装置具备较长的长度,测量装置在滚珠丝杆副受力时也会发生形变,导致滚珠丝杆副的检测值出现误差,本技术中通过在测试结构中设置补偿结构,对测量装置的形变进行测量;本技术中的测量结构包括测笔结构和补偿结构,在补偿结构中,将基准螺母安装在主支架上,将补偿用测笔和丝母端面压紧座同时安装在补偿用滑动架上;测量时将丝母端面压紧座压紧丝母顶端面,补偿用测笔接触基准螺母的上端面,通过基准螺母和补偿用测笔之间的位移变化检测出测量过程中系统本身发生的形变,在游隙测笔检测出的滚珠丝杆副的游隙值中减去系统本身的形变量,确保得到的轴向游隙检测值更加精准,确保本技术尤其适用于长丝杆的滚珠丝杆副的轴向游隙的测量。

- 还没有人留言评论。精彩留言会获得点赞!