一种用于四连杆铰链的智能检测系统的制作方法

本发明涉及四连杆铰链智能检测领域,具体为一种用于四连杆铰链的智能检测系统。

背景技术:

1、随着制造业规模的持续扩大,运载货物的需求越来越多。其中箱式汽车在运载货物发挥极为重要的作用,但箱式汽车的车门通常较大较重,很难确保车门开合角度,而四连杆铰链可以更好的控制车门开合角度,但在生产四连杆铰链时,需要对四连杆铰链进行检测,传统的检测过于依赖人工,无法保证检测的准确性,用于四连杆铰链的智能检测系统应运而生。

2、传统的四连杆铰链智能检测系统在运行中,无法对不同状态的四连杆铰链进行不同的显示入库,也无法对不合格产品进行警报,加大了企业在仓库管理的成本,也加大了返工等时间成本和经济成本,因此如何对各状态的四连杆铰链进行判定并按相应的标签入库是需要解决的技术问题。

3、为了解决上述缺陷,现提供一种技术方案。

技术实现思路

1、为了解决上述背景技术提出的技术问题,提出了本发明。本发明的实施例提供了一种用于四连杆铰链的智能检测系统。

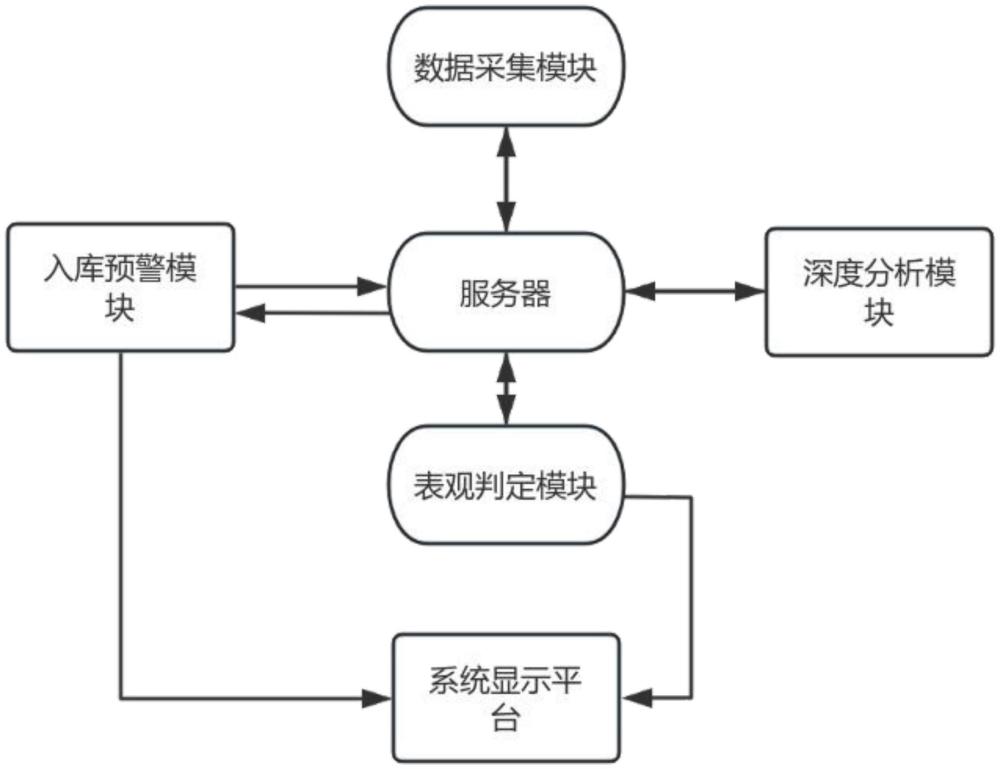

2、本发明的目的可以通过以下技术方案实现:一种用于四连杆铰链的智能检测系统,包括服务器,服务器连接有数据采集模块、表观判定模块、深度分析模块、入库预警模块和系统显示平台。

3、所述数据采集模块用于采集四连杆铰链的表观信息、位移信息和力学信息,发送至表观判定模块和深度分析模块;

4、所述表观判定模块对四连杆铰链的表观信息进行判定分析,得到表缺异状值区间,进行表观状态判定,并对应执行深度检测信号;

5、所述深度分析模块用于接收深度检测信号,对四连杆铰链进行位移和力学状态判定分析,得到四连杆铰链的深检状值;

6、所述入库预警模块用于接收四连杆铰链的深检状值,与深检状比对阈值进行比对分析,得到不同状态的四连杆铰链对应的入库显示和警报。

7、进一步地,所述深度检测信号分析步骤如下:

8、设置四连杆铰链的表缺异状值区间ll1、ll2、ll3,其中表缺异状值区间ll1、ll2、ll3是依次递增的;

9、当四连杆铰链的表缺异状值位于区间ll1内时,则生成四连杆铰链表观优秀,并在系统显示平台进行显示标签一;当四连杆铰链的表缺异状值位于区间ll2内时,则生成四连杆铰链表观及格,并在系统显示平台进行显示标签二;当四连杆铰链的表缺异状值位于区间ll3内时,则生成四连杆铰链表观不及格,并触发深度检测信号。

10、进一步地,所述四连杆铰链的表缺异状值分析步骤如下:

11、将四连杆铰链的表面差平值、差异区比值、四连杆铰链的空洞深状值和四连杆铰链的裂缝状值,分别标记为bp、cb、kd和lx,并与四连杆铰链的整体对称异值zd,进行归一化处理,依据设定的公式byz=tox1×bp+tox2×cb+tox3×kd+tox4×lx+tox5×zd,进行计算得到四连杆铰链的表缺异状值byz,其中tox1、tox2、tox3、tox4以及tox5分别为四连杆铰链的表面差平值、差异区比值、四连杆铰链的空洞深状值、四连杆铰链的裂缝状值和四连杆铰链的整体对称异值设定的权重因子系数。

12、进一步地,所述表面差平值和差异区比值分析步骤如下:

13、通过激光发射器发出的激光束照射到四连杆铰链的表面,探测器接收反射光,并获取激光反射角度,反射光在探测器上的位置变化量,并分别标记为fθi和wbi,i为四连杆铰链的各表面反射点编号,各依据设定的公式fgi=wbi×tan fθi,进行计算得到四连杆铰链的各表面反射点的高度fgi,并将各表面反射点的高度按照测量的先后顺序进行排序,将排序在后的表面反射点的高度减去排序在前的表面反射点的高度,得到高度邻差值,并进行求和,得到高度邻总差值,将各表面反射点的高度进行平均值处理,得到表面反射点的平均高度值,将各表面反射点的高度依次减去表面反射点的平均高度值,得到高度均差值,将高差均差值进行绝对值处理,进行求和,得到高度均差总值,将高度邻总差值和高度均差总值进行加权计算,并乘以相应的比例因子系数,得到四连杆铰链的表面差平值;

14、通过摄像机获取四连杆铰链的表面图像,将采集的彩色图像进行灰度化处理,得到检测灰度图像,获取检测灰度图像的各坐标点的像素值,与数据库中的标准灰度图像对应坐标点像素值相减,并取绝对值,得到各坐标点的像素差值,并将灰度图像划分成若干个区域,获取各个区域对应的各坐标点的像素差值进行求和,得到各个区域的像素总差值,与设定的区域像素总差阈值进行比较,当各个区域的像素总差值大于设定的阈值,则将该区域对应为差异区域,并获取差异区域占总区域的比例,标记为差异区比值。

15、进一步地,所述四连杆铰链的空洞深状值和四连杆铰链的裂缝状值分析步骤如下:

16、通过摄像机获取四连杆铰链的图像,采用边缘检测算法确定边缘位置,得到四连杆铰链的轮廓,通过遍历四连杆铰链的轮廓各点,并计算各点的距离,进行比较得到最大距离值对应的两点,连接两点,并获取两点连线的垂直平分线,作为四连杆铰链的对称轴,通过hu矩基于形状描述子方法对对称轴两侧的区域进行形状特征提取,并计算两侧区域的七个huan和hubn矩值,n为两侧区域hu矩值的编号,n=1、2、3,...,7,a和b分别表示两侧区域,通过公式进行计算得到四连杆铰链的整体对称异值zd;

17、通过在四连杆铰链表面放置超声波换能器发射超声波,获取反射波的延迟时间,将反射波的延迟时间乘以相应的比例因子系数,得到四连杆铰链的空洞深状值,并记录反射波的幅度值,与数据库中标准无裂缝的反射波幅度值,标准无裂缝的反射波幅度值除以记录反射波的幅度值,得到四连杆铰链的裂缝状值。

18、进一步地,所述四连杆铰链的深检状值分析步骤如下:

19、通过维氏硬度计获取四连杆铰链的硬度值,通过力学检测获取四连杆铰链的屈服强度,进行计算得到四连杆铰链的力特征值ltz;

20、将四连杆铰链的运动精度偏量值wyp乘以权重因子系数z1,得到乘积一,将四连杆铰链的力特征值ltz乘以权重因子系数z2,得到乘积二,将乘积二除以乘积一,得到四连杆铰链的深检状值。

21、进一步地,所述四连杆铰链的运动精度偏量值分析步骤如下:

22、对于四连杆铰链,固定杆的长度分别为d和g,活动杆的长度分别为c和h,固定杆d水平放置,活动杆c与固定杆d的夹角为θ1,活动杆h和固定杆d的夹角为θ2,根据矢量计算公式并在x轴和y轴上投影,得到方程组,h端点坐标(x,y)表示为x=g+h×cosθ2,y=h×sinθ2,由方程组转换成h端点坐标点由θ1变化的关系式,xt(θ1)=d+c×cosθ1,yt(θ1)=c×sinθ1,得到标准h端点坐标随θ1变化函数值,通过位移传感器获得四连杆铰链的活动杆h在各检测时刻内x方向的实际位移为xsm,在y方向的实际位移为ysm,并根据活动杆h的此刻状态得到夹角θ1m,并根据公式得到标准位移值xtm和ytm,m表示检测时刻的编号,进行计算得到四连杆铰链的运动精度偏量值wyp。

23、进一步地,所述不同状态的四连杆铰链对应的入库显示和警报分析步骤如下:

24、将四连杆铰链的深检状值与设定的四连杆铰链的深检状比对阈值zz1、zz2和zz3进行比较分析,zz1、zz2和zz3是按照梯度减少的;

25、当四连杆铰链的深检状值小于等于比对阈值zz3时,则对应四连杆铰链发出警报,并在系统显示平台进行显示标签三;

26、当四连杆铰链的深检状值大于比对阈值zz3小于等于比对阈值zz2时,则对应四连杆铰链发出警报,并在系统显示平台进行显示标签四;

27、当四连杆铰链的深检状值大于比对阈值zz2小于等于比对阈值zz1时,则对应四连杆铰链深检良好,在系统显示平台进行显示标签五;

28、当四连杆铰链的深检状值大于比对阈值zz1时,则对应四连杆铰链深检优秀,在系统显示平台进行显示标签六。

29、与现有技术相比,本发明的有益效果是:

30、1、本发明通过对四连杆铰链的表观信息进行判定分析,得到四连杆铰链的表面差平值、差异区比值、四连杆铰链的空洞深状值和四连杆铰链的裂缝状值,分析得到表缺异状值区间,进行表观状态判定,并对应执行深度检测信号,用于接收深度检测信号,对四连杆铰链进行位移和力学状态判定分析,得到四连杆铰链的深检状值,能对各状态的四连杆铰链进行详细多角度判定,先对表观状态判定再深度检测,节约了企业检测的成本。

31、2、本发明通过接收四连杆铰链的深检状值,与深检状比对阈值进行比对分析,得到不同状态的四连杆铰链对应的入库显示和警报,能对各状态的四连杆铰链按相应的标签入库,对不合格产品进行警报,减少了企业在仓库管理的成本,也减少了返工等时间成本和经济成本。

- 还没有人留言评论。精彩留言会获得点赞!