基于视觉测量的曲轴平衡块尺寸自动检测方法与流程

本发明属于曲轴检测,具体是基于视觉测量的曲轴平衡块尺寸自动检测方法。

背景技术:

1、曲轴是发动机的核心部件,其作用是将活塞的直线往复运动转换成旋转运动,并将动力统一输出。为了平衡旋转离心力及其力矩,曲轴上会安装平衡重(也称配重),平衡重的数目、尺寸和安置位置要根据发动机的气缸数、气缸排列形式及曲轴形状等因素来考虑。如果在制造过程中,平衡块的尺寸不正确可能导致曲轴不平衡,引起发动机振动加剧,增加零部件磨损,缩短发动机寿命,进而引起车辆的稳定性,降低驾驶安全性,增加驾驶风险。因此,为了确保发动机正常运行和车辆性能,曲轴平衡块的尺寸必须符合设计要求并保持正确。

2、目前汽车曲轴零配件加工车间里关于曲轴平衡块尺寸的检测方法,大多采用人工利用卡板的方式进行,不仅费时费力,且误差范围较大,产品的一致性无法保证,当检测大批量的曲轴时工人极其疲劳,现有个别工厂采用三坐标装置进行检测,不仅价格昂贵,而且用时太长,效率非常低;

3、为此,本发明提出基于视觉测量的曲轴平衡块尺寸自动检测方法。

技术实现思路

1、本发明的目的在于:提出基于视觉测量的曲轴平衡块尺寸自动检测方法,以解决上述背景技术中提出的问题。

2、为了实现上述目的,本发明采用了如下技术方案:

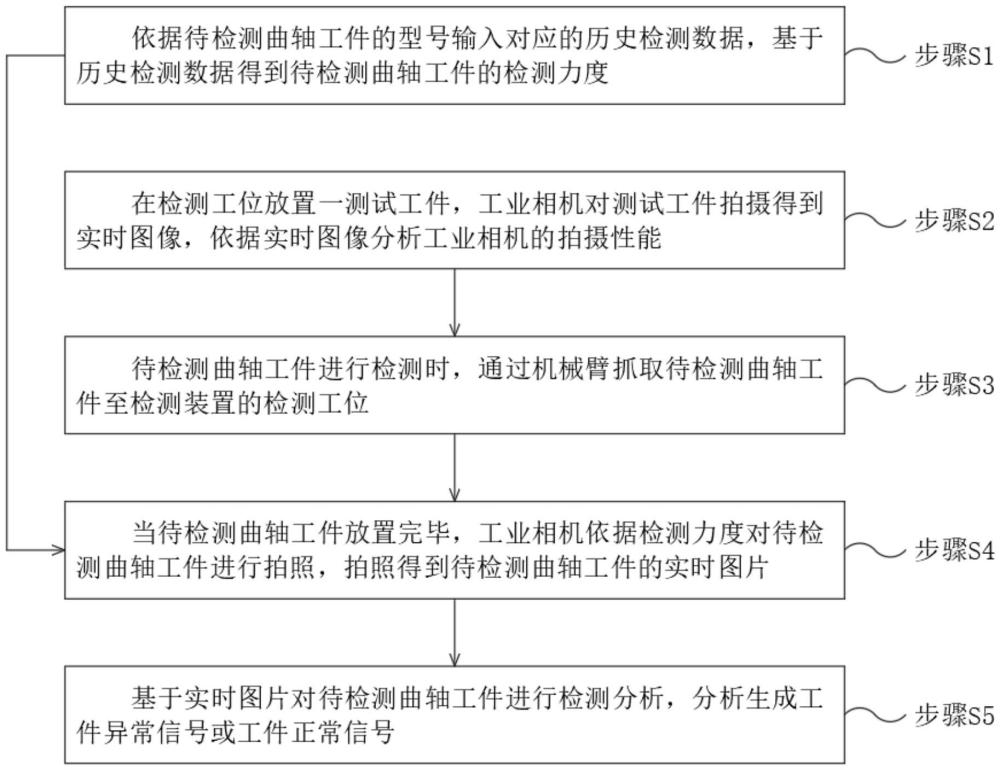

3、基于视觉测量的曲轴平衡块尺寸自动检测方法,曲轴平衡块尺寸自动检测方法具体如下:

4、步骤s1,依据待检测曲轴工件的型号输入对应的历史检测数据,基于历史检测数据得到待检测曲轴工件的检测力度;

5、步骤s2,在检测工位放置一测试工件,工业相机对测试工件拍摄得到实时图像,依据实时图像分析工业相机的拍摄性能;

6、步骤s3,待检测曲轴工件进行检测时,通过机械臂抓取待检测曲轴工件至检测装置的检测工位;

7、步骤s4,当待检测曲轴工件放置完毕,工业相机依据检测力度对待检测曲轴工件进行拍照,拍照得到待检测曲轴工件的实时图片;

8、步骤s5,基于实时图片对待检测曲轴工件进行检测分析,分析生成工件异常信号或工件正常信号。

9、进一步地,历史检测数据为与待检测曲轴工件同型号的曲轴工件的检测次数、检测异常次数以及每次检测异常时的误差值。

10、进一步地,所述步骤s1包括如下子步骤:

11、步骤s10,获取与待检测曲轴工件同型号的曲轴工件的检测次数和检测异常次数,通过检测异常次数除以检测次数得到与待检测曲轴工件同型号曲轴工件的检测异常率yl;

12、步骤s11,获取与待检测曲轴工件同型号的曲轴工件每次检测异常时的误差值,每次检测异常时的误差值相加求和取均值得到与待检测曲轴工件同型号曲轴工件的检测误差值jw;

13、步骤s12,将检测异常率和检测误差值代入计算公式计算得到与待检测曲轴工件同型号曲轴工件的检测力度值jl,计算公式具体如下:

14、jl=yl×a1+jw×a2;式中,a1和a2均为固定数值的权重系数,且a1>a2;

15、步骤s13,将检测力度值与检测力度阈值进行比对,判定与待检测曲轴工件同型号曲轴工件的检测等级为第三检测等级、第二检测等级或第一检测等级;

16、步骤s14,依据检测等级得到与待检测曲轴工件同型号曲轴工件的检测力度,与待检测曲轴工件同型号曲轴工件的检测力度即为待检测曲轴工件的检测力度。

17、进一步地,第一检测等级的检测力度大于第二检测等级的检测力度,第二检测等级的检测力度大于第三检测等级的检测力度。

18、进一步地,所述步骤s2包括如下子步骤:

19、步骤s21,输入测试工件以相同视角所拍摄的标准图像;

20、步骤s22,将实时图像和标准图像均置于白色背景中,依据像素点差异分别提取得到实时图像中测试工件的实时工件轮廓图和标准图像中测试工件的标准工件轮廓图;

21、步骤s23,以标准工件轮廓图的左上角建立直角坐标系,并在标准工件轮廓图中任选坐标点,同时坐标点处于测试工件上,坐标点标定为特征点di,i为特征点的编号,i=1,2,……,n,n为正整数;

22、步骤s24,选取一特征点为起始点,分别计算起始点与其他所有特征点之间的间隔距离,将间隔距离作为起始点对应特征点的特征值;

23、步骤s25,同理,选取下一特征点为起始点,按照以上操作得到所有特征点的特征值。

24、进一步地,所述步骤s2还包括如下子步骤:

25、步骤s26,依据所有特征点的特征值构建标准工件轮廓图的第一特征矩阵;

26、步骤s27,同理,按照步骤s23~步骤s26,构建得到实时工件轮廓图的第二特征矩阵;

27、步骤s28,将第一特征矩阵与第二特征矩阵进行比对;

28、步骤s29,若第一特征矩阵中任一特征值与第二特征矩阵中对应位置的特征值不相同,则生成设备异常信号;

29、若第一特征矩阵中所有特征值与第二特征矩阵中对应位置的特征值均相同,则生成设备正常信号。

30、进一步地,检测装置的工作过程为:

31、通过机械臂抓取待检测曲轴工件,并放置在上料位置的治具上面,而后机械臂返回抓取第二件待检测曲轴工件;

32、到位传感器检测到待检测曲轴工件到位后,定位销进行定位并固定,通过气缸开始滑入指定的检测工位;

33、打开工业相机和背光光源后,按照检测力度对待检测曲轴工件的轮廓进行拍摄。

34、进一步地,所述步骤s5包括如下子步骤:

35、步骤s51,通过实时图片获取待检测曲轴工件的轮廓图,以轮廓图的轴向线作为直角坐标系的x轴,同时以轮廓图的中心线作为直角坐标系的y轴,从而建立直角坐标系;

36、其中,轮廓图中包括曲轴工件以及曲轴工件上的平衡块,平衡块处于曲轴工件的中间位置,且两组平衡块呈对称分布;

37、步骤s52,构建轮廓图的基准测量线;

38、步骤s53,计算基准测量线到各个平衡块的垂直距离,并判定垂直是否属于误差范围,从而判定生成工件正常信号或工件异常信号。

39、进一步地,所述基准测量线的构建过程为:

40、步骤s521,获取两组平衡块在直角坐标系的位置坐标;

41、步骤s522,分别在两组平衡块选取两个点位,一组平衡块上的点位均与另一平衡块上的点位处于同一水平线;

42、步骤s523,而后连接两组平衡块在水平方向上的点位,得到平衡块与另一平衡块的两组连线,计算平衡块之间连线的中心点(x01,y01)和(x02,y02);

43、步骤s524,获取两组中心点的位置坐标(x01,y01)和(x02,y02),通过公式构建基准测量线,公式具体如下:

44、

45、即为方程式:

46、(y02-y01)x+(x01-x02)y+x02y01-y02x01=0。

47、进一步地,所述步骤s53包括如下子步骤:

48、步骤s531,约定:a=y02-y01;b=x01-x02;c=x02y01-y02x01;

49、因此,方程式:

50、(y02-y01)x+(x01-x02)y+x02y01-y02x01=0;

51、演变为:

52、ax+by+c=0;

53、步骤s532,从平衡块上任选一测量点(xi,yi),通过公式计算每个平衡块上测量点至基准测量线的垂直距离di,i为测量点的编号,公式具体如下:

54、

55、步骤s533,若垂直距离不属于误差范围,认定待检测曲轴工件为不合格件,并生成工件异常信号;

56、若垂直距离属于误差范围,则重复以上步骤,对剩余拍摄的实时图片进行检测,当任一实时图片对应的垂直距离不属于误差范围,认定待检测曲轴工件为不合格件,并生成工件异常信号,当所有实时图片对应的垂直距离均属于误差范围,认定待检测曲轴工件为合格件,并生成工件正常信号。

57、综上所述,由于采用了上述技术方案,本发明的有益效果是:

58、1、本发明依据型号输入待检测曲轴工件对应的历史检测数据,基于历史检测数据得到待检测曲轴工件的检测力度,为曲轴工件提供适配的检测标准,同时在检测前,本发明还对待检测曲轴工件检测用工业相机对的拍摄性能进行分析,确保曲轴工件的检测准确,避免其他因素的影响;

59、2、本发明在待检测曲轴工件进行检测时,工业相机依据检测力度对待检测曲轴工件进行拍照,拍照得到待检测曲轴工件的实时图片,而后基于实时图片对待检测曲轴工件进行检测分析,分析生成工件异常信号或工件正常信号,本发明实现汽车曲轴平衡块尺寸的高效检测和准确检测,大幅提升了曲轴工件的检测效率。

- 还没有人留言评论。精彩留言会获得点赞!