一种全尺寸管道疲劳测试方法、装置、设备及介质

本发明涉及材料和工程领域,特别涉及一种全尺寸管道疲劳测试方法、装置、设备及介质。

背景技术:

1、在工程领域,管道作为重要的结构组件广泛应用于石油、天然气、化工等行业。管道在长期使用过程中,常常会受到外部环境和操作条件的影响,导致表面出现各种缺陷,例如划痕和凹陷。这些缺陷可能对管道的疲劳性能产生显著影响,从而影响管道的安全性和可靠性。因此,对管道在实际使用条件下的疲劳性能进行准确评估是十分必要的。现有的管道疲劳测试方法通常局限于小尺度样本以及单一类型的疲劳实验和评估分析上,难以充分模拟实际工作中可能出现的复杂缺陷情况和应力状态,这种传统的测试方法可能无法准确反映全尺寸管道在真实工况下的疲劳性能。因此,如何精确获取缺陷的几何特征,实时监测管道的应变状态是目前亟待解决的问题。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种全尺寸管道疲劳测试方法、装置、设备及介质,能够对待检测管道的应变状态进行实时监测,进而实现待检测管道疲劳寿命的评估。其具体方案如下:

2、第一方面,本技术提供了一种全尺寸管道疲劳测试方法,包括:

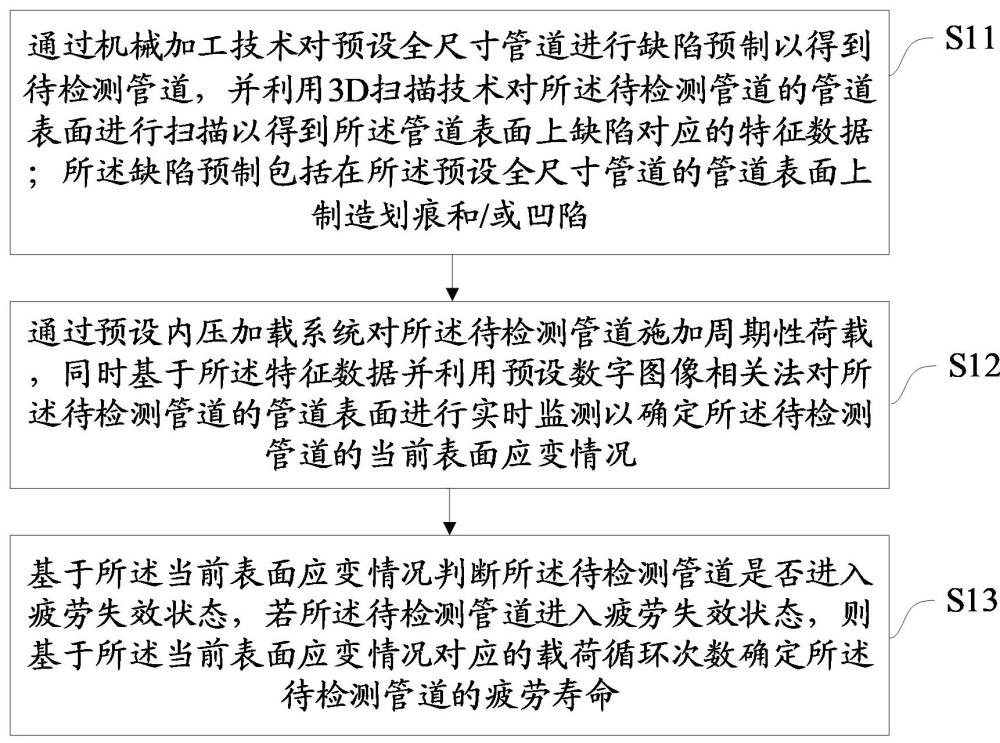

3、通过机械加工技术对预设全尺寸管道进行缺陷预制以得到待检测管道,并利用3d扫描技术对所述待检测管道的管道表面进行扫描以得到所述管道表面上缺陷对应的特征数据;所述缺陷预制包括在所述预设全尺寸管道的管道表面上制造划痕和/或凹陷;

4、通过预设内压加载系统对所述待检测管道施加周期性荷载,同时基于所述特征数据并利用预设数字图像相关法对所述待检测管道的管道表面进行实时监测以确定所述待检测管道的当前表面应变情况;

5、基于所述当前表面应变情况判断所述待检测管道是否进入疲劳失效状态,若所述待检测管道进入疲劳失效状态,则基于所述当前表面应变情况对应的载荷循环次数确定所述待检测管道的疲劳寿命。

6、可选的,所述通过机械加工技术对预设全尺寸管道进行缺陷预制以得到待检测管道,包括:

7、通过机械加工技术对预设全尺寸管道进行划痕预制和/或凹陷预制以得到处理后管道,并利用预设封头对所述处理后管道的管道两端进行封堵;

8、在封堵后的所述处理后管道的预设位置增加进水口以得到待检测管道,并将所述待检测管道放置在预设凹槽,以便通过所述预设凹槽对所述待检测管道进行固定和支撑。

9、可选的,所述利用3d扫描技术对所述待检测管道的管道表面进行扫描以得到所述管道表面上缺陷对应的特征数据,包括:

10、利用预设标记方法对所述待检测管道的管道表面进行标记以得到相应的标记点,并利用3d扫描技术对所述待检测管道的管道表面进行全局扫描以得到扫描结果;

11、基于所述扫描结果和所述标记点确定所述管道表面上缺陷对应的特征数据。

12、可选的,所述同时基于所述特征数据并利用预设数字据图像相关法对所述待检测管道的管道表面进行实时监测以确定所述待检测管道的当前表面应变情况,包括:

13、利用预设相机和预设图像处理软件对所述待检测管道的管道表面进行图像实时采集以得到当前管道表面图像数据;所述预设相机为成像精度满足预设高精度条件的相机;

14、基于所述当前管道表面图像数据中所述标记点中的当前位置信息和所述标记点在所述特征数据中的历史位置信息确定所述标记点的相对位移,并根据所述相对位移确定所述待检测管道的当前表面应变情况。

15、可选的,所述基于所述当前表面应变情况判断所述待检测管道是否进入疲劳失效状态,若所述待检测管道进入疲劳失效状态,则基于所述当前表面应变情况对应的载荷循环次数确定所述待检测管道的疲劳寿命,包括:

16、判断所述相对位移是否大于预设位移阈值;

17、若所述相对位移大于预设位移阈值,则判定所述管道表面产生裂纹,并确定所述待检测管道进入疲劳失效状态,然后基于所述管道表面产生裂纹时对应的载荷循环次数确定所述待检测管道的疲劳寿命。

18、可选的,所述基于所述当前表面应变情况对应的载荷循环次数确定所述待检测管道的疲劳寿命之后,还包括:

19、判断所述待检测管道是否出现液体泄露现象;

20、若所述待检测管道出现液体泄露现象,则基于所述待检测管道出现所述液体泄露现象时对应的载荷循环次数确定所述待检测管道的使用寿命。

21、可选的,所述通过预设内压加载系统对所述待检测管道施加周期性荷载,包括:

22、通过预设内压加载系统中的预设增压泵对预设流体箱中的预设液体进行增压以得到增压后预设液体,然后将所述增压后预设液体通过预设单向阀注入至所述待检测管道以对所述待检测管道进行增压,使所述待检测管道承受的压强从初始强度的内压增大到预设强度的内压;

23、当所述待检测管道承受预设时长的所述预设强度的内压后,通过预设降压开关从所述待检测管道中抽取所述预设容量的液体以对所述待检测管道进行降压,使所述待检测管道承受的压强从所述预设强度的内压降低到所述初始强度的内压;

24、利用预设降压泵将所述预设容量的液体进行降压后输入至所述预设流体箱中以完成一次载荷循环,然后跳转至通过预设内压加载系统中的预设增压泵对预设流体箱中的预设液体进行增压以得到增压后预设液体的步骤。

25、第二方面,本技术提供了一种全尺寸管道疲劳测试装置,包括:

26、管道加工模块,用于通过机械加工技术对预设全尺寸管道进行缺陷预制以得到待检测管道,并利用3d扫描技术对所述待检测管道的管道表面进行扫描以得到所述管道表面上缺陷对应的特征数据;所述缺陷预制包括在所述预设全尺寸管道的管道表面上制造划痕和/或凹陷;

27、管道检测模块,用于通过预设内压加载系统对所述待检测管道施加周期性荷载,同时基于所述特征数据并利用预设数字据图像相关法对所述待检测管道的管道表面进行实时监测以确定所述待检测管道的当前表面应变情况;

28、疲劳寿命确定模块,用于基于所述当前表面应变情况判断所述待检测管道是否进入疲劳失效状态,若所述待检测管道进入疲劳失效状态,则基于所述当前表面应变情况对应的载荷循环次数确定所述待检测管道的疲劳寿命。

29、第三方面,本技术提供了一种电子设备,包括:

30、存储器,用于保存计算机程序;

31、处理器,用于执行所述计算机程序,以实现前述的全尺寸管道疲劳测试方法。

32、第四方面,本技术提供了一种计算机可读存储介质,用于保存计算机程序;其中,所述计算机程序被处理器执行时实现前述的全尺寸管道疲劳测试方法。

33、本技术中,首先通过机械加工技术对预设全尺寸管道进行缺陷预制以得到待检测管道,并利用3d扫描技术对所述待检测管道的管道表面进行扫描以得到所述管道表面上缺陷对应的特征数据;所述缺陷预制包括在所述预设全尺寸管道的管道表面上制造划痕和/或凹陷;通过预设内压加载系统对所述待检测管道施加周期性荷载,同时基于所述特征数据并利用预设数字据图像相关法对所述待检测管道的管道表面进行实时监测以确定所述待检测管道的当前表面应变情况;基于所述当前表面应变情况判断所述待检测管道是否进入疲劳失效状态,若所述待检测管道进入疲劳失效状态,则基于所述当前表面应变情况对应的载荷循环次数确定所述待检测管道的疲劳寿命。由上可见,本技术首先预制了一个管道表面上具有缺陷的待检测管道并通过3d扫描技术得到所述待检测管道的管道表面上缺陷对应的特征数据,然后利用预设内压加载系统对待检测管道持续施加荷载,同时利用数据图像相关法实时监测待检测管道的表面应变情况。当监测到待检测管道的表面出现裂纹时,记录当前时刻待检测管道的载荷循环次数以得到所述待检测管道的疲劳寿命。如此一来,通过3d扫描技术、数据图像相关法等新技术精确获取了待检测管道缺陷的几何特征,并实现了对待检测管道的应变状态进行实时监测,从而对待检测管道的疲劳寿命进行了准确评估。

- 还没有人留言评论。精彩留言会获得点赞!