一种基于物理信息神经网络的齿轮箱故障诊断方法

本发明涉及齿轮箱故障诊断,尤其是一种基于物理信息神经网络的齿轮箱故障诊断方法。

背景技术:

1、齿轮箱作为机械传动系统中的核心部件,其运行状态直接关系到整个设备的可靠性和生产效率。然而,由于齿轮箱通常在复杂的工作环境中长期运行,受到负载波动、润滑不足和部件磨损等多种因素的影响,齿轮箱极易发生故障,常见的故障包括齿轮磨损、疲劳断裂、轴承损坏等。尤其是在大型工业设备中,齿轮箱的故障不仅会导致生产停滞,还可能引发严重的安全隐患。因此,如何及时、准确地诊断齿轮箱故障对设备的维护和生产安全至关重要。

2、现有的齿轮箱故障诊断方法主要依赖于振动信号、温度变化、声音信号等多种传感器数据,通过分析这些物理量的异常特征来识别齿轮箱的潜在故障。例如,振动分析可以有效监测齿轮箱内部齿轮啮合时的振动模式,当齿轮出现损坏、疲劳或失效时,其振动信号会表现出明显的异常。然而,由于振动信号极易受到外界环境噪声的干扰,且在复杂工况下不同类型的故障可能表现出相似的特征,这使得故障诊断的准确性受到了极大限制。

3、近年来,随着深度学习技术的快速发展,研究者们逐渐将神经网络应用于齿轮箱故障诊断中,通过构建端到端的模型自动提取振动信号中的特征,并进行分类识别,从而大幅提高了故障诊断的效率和准确性。常见的神经网络架构包括卷积神经网络(cnn)、循环神经网络(rnn)、长短期记忆网络(lstm)等。然而,这些基于数据驱动的深度学习方法并未充分考虑齿轮箱系统的物理特性,模型在训练过程中缺乏物理约束,导致其泛化能力不足,特别是在复杂工况和未见故障模式下的诊断精度仍然较低。

4、为此,提出一种基于物理信息神经网络的齿轮箱故障诊断方法,通过将齿轮箱的动力学方程作为物理约束,嵌入到神经网络的训练过程中,使得模型不仅依赖于数据的学习,还能够遵循齿轮箱系统的物理规律。该方法能够提高模型的泛化能力,减少噪声干扰对诊断结果的影响,并在复杂工况下实现对齿轮箱故障的准确诊断。

技术实现思路

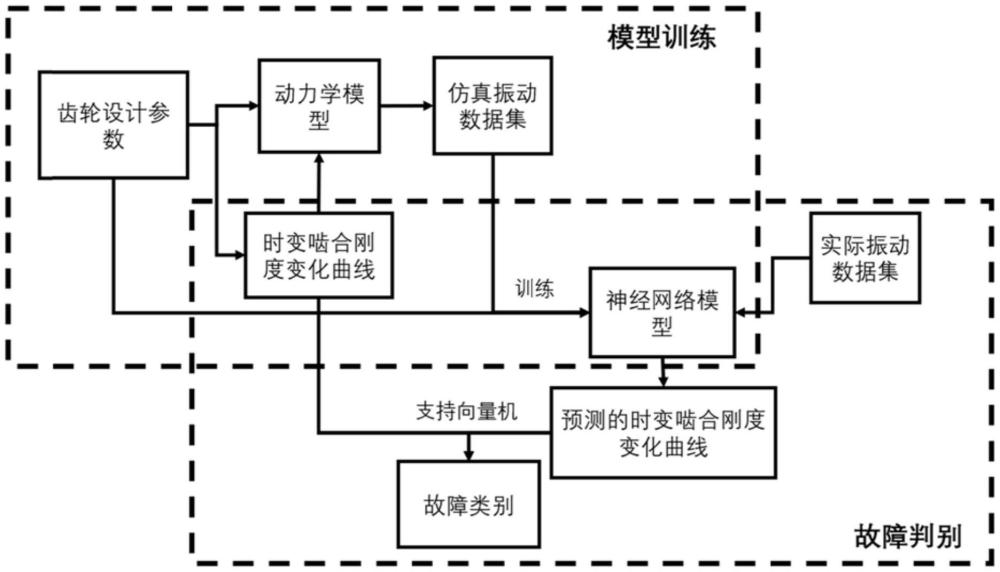

1、有鉴于此,本发明旨在提出一种基于物理信息神经网络的齿轮箱故障诊断方法,实现对齿轮箱故障的高效、精准诊断,并提高其诊断的自动化程度。该方法通过将物理约束与神经网络结合,有效利用实际数据与仿真数据进行建模,能够准确诊断齿轮箱的多种故障,且诊断结果具有良好的鲁棒性和泛化能力。

2、本发明通过以下技术方案实现:

3、一种基于物理信息神经网络的齿轮箱故障诊断方法,包括以下步骤:

4、s1:获取齿轮箱中齿轮的设计参数,并在齿轮箱轴承周边布置振动信号传感器,并在齿轮顶侧布置齿轮转速传感器;

5、s2:挑选一批健康齿轮与故障齿轮作为样本,通过电机驱动让齿轮箱平稳运行后,通过s1步骤中布置的振动信号传感器与齿轮转速传感器,获取各类齿轮的振动信号与角速度信号;

6、对得到的齿轮振动信号与角速度信号做好分类标签,得到有标签的实测数据集;

7、s3:建立齿轮动力学模型,通过数值求解方法对齿轮动力学模型进行求解,得到有标签的仿真数据集;

8、s4:利用有标签的实测数据集和有标签的仿真数据集训练物理信息神经网络模型,得到训练完成后的物理信息神经网络模型;

9、s5:将s2中得到的有标签的实测数据集,s3中得到有标签的仿真数据集,导入到训练完成后的物理信息神经网络模型中,得到时变啮合刚度变化曲线数据集,将得到的时变啮合刚度变化曲线数据集做好分类标签,得到有标签的时变啮合刚度曲线数据集;

10、s6:通过对s5得到的有标签的时变啮合刚度曲线数据集计算各类特征,作为故障分类训练集;

11、s7:利用s6中得到的故障分类训练集训练一个多分类算法模型,得到训练好的多分类算法模型;

12、s8:采集齿轮箱实际工作状态下的齿轮振动信号,获得待测齿轮振动数据集;

13、s9:将实际采集到的待测齿轮振动数据输入到s4训练完成后的物理信息神经网络模型中,输出时变啮合刚度变化曲线,之后通过对输出的时变啮合刚度变化曲线计算s6步骤中的各类特征,最后将特征输入到s7训练好的多分类算法模型中,得到分类结果,即为齿轮箱故障结果。

14、进一步优选,一种基于物理信息神经网络的齿轮箱故障诊断方法,该方法包括以下步骤:

15、步骤s1:在齿轮箱轴承周边布置振动信号传感器,并在齿轮顶侧布置齿轮转速传感器,获取齿轮箱的振动信号和角速度信号。具体地,在齿轮箱的主动轮和从动轮的轴承座下方布置振动传感器,用于采集竖直和水平方向上的振动信号,并通过齿轮转速传感器获取齿轮的角速度信号。

16、步骤s2:挑选一批健康齿轮与故障齿轮作为样本,其中故障齿轮的故障类型包括齿根断裂和齿面剥落,获取有标签的实际训练数据集。具体操作为,分别使用故障的齿轮箱和健康的齿轮箱持续运行10秒,采集对应的齿轮振动信号与角速度信号,形成有标签的实测数据集。

17、步骤s3:建立健康齿轮动力学模型和各类故障齿轮动力学模型,通过数值求解方法计算得到理论的齿轮箱振动信号和角加速度信号,形成标有标签的仿真数据集,利用有标签的仿真数据集和有标签的实测数据集训练一个以动力学方程作为物理约束的物理信息神经网络模型,该模型以长短期记忆网络(lstm)作为物理信息神经网络的神经网络结构,该物理信息神经网络有6个输入(主动轮和从动轮水平和竖直方向上的振动信号和角加速度),1个输出(时变啮合刚度),得到训练完成的物理信息神经网络模型。

18、步骤s4:将有标签的实测数据集与有标签的仿真数据集输入到训练完成的物理信息神经网络模型中,得到时变啮合刚度变化曲线数据集。

19、步骤s5:对时变啮合刚度变化数据集曲线做好故障分类标签,形成有标签的时变啮合刚度曲线数据集。

20、步骤s6:对步骤s5中得到的有标签的时变啮合刚度曲线数据集提取时域特征、频域特征和时频混合特征,作为故障分类的特征向量,构建故障分类训练集。

21、步骤s7:使用上述故障分类训练集训练一个多分类算法模型,用于齿轮故障的分类。

22、步骤s8:采集齿轮箱实际工作状态下的齿轮振动信号,获得待测齿轮振动数据集;

23、步骤s9:将实际采集到的待测齿轮振动数据输入到s3训练完成后的物理信息神经网络中,输出时变啮合刚度变化曲线,之后通过对输出的时变啮合刚度变化曲线计算s6步骤中的各类特征,最后输入到s7训练好的多分类算法模型中,得到分类结果,即为齿轮箱故障结果。

24、改进特性:

25、在步骤s1中,所述的信号包括:齿轮主动轮和从动轮轴下方水平和竖直方向上的振动信号、齿轮角速度信号。

26、安装高频率动态采集系统,利用电荷型振动传感器在齿轮箱主动轮和从动轮的轴下方采集水平和竖直方向上的振动信号,使用信号放大器将信号放大并转化至10khz采集设备进行数据采集,最终保存为tdms格式的健康数据集。

27、在步骤s2中,所述的故障包括:齿根断裂、齿面剥落。

28、故障类型包括齿根断裂和齿面剥落,注入故障后保持匀速转动并持续运行10秒,采集振动信号,形成有标签的实测数据集。

29、齿根断裂故障齿轮获取方法为使用砂轮对齿轮根部进行部分切割。

30、齿面剥落故障齿轮获取方法为利用酸性溶液进行腐蚀。

31、在步骤s3中,训练物理信息神经网络时,采用两类损失函数:纯数据驱动损失函数和基于齿轮啮合动力学方程的物理驱动损失函数,确保物理约束的有效性。

32、步骤s3中的物理信息神经网络的训练优化过程中,采用的损失函数为:

33、losstotal=loss1+loss2

34、其中,loss1为纯数据驱动损失函数,loss2为基于齿轮啮合动力学方程构建的物理驱动损失函数,以更好地捕捉时序依赖关系。

35、loss1和loss2损失函数的具体公式为:

36、

37、loss2=r1+r2+r3+r4+r5+r6

38、

39、

40、

41、

42、

43、

44、其中,y,ypre为实际结果和神经网络预测结果,m1,m2为主动轮和从动轮的质量,为主动轮和从动轮水平方向上的加速度,为主动轮和从动轮竖直方向上的加速度,cx1,cx2,cy1,cy2为主动轮和从动轮的x和y方向上的支撑阻尼,为主动轮和从动轮水平方向上的速度,为主动轮和从动轮竖直方向上的速度,kx1,kx2,ky1,ky2为主动轮和从动轮的x和y方向上的支撑刚度,x1,x2为主动轮和从动轮水平方向上的位移,y1,y2为主动轮和从动轮竖直方向上的位移,为主动轮和从动轮的角加速度,r1,r2为主动轮和从动轮的基圆半径,j1,j2为主动轮和从动轮的质量惯性矩,t1,t2为主动轮和从动轮的扭矩,fm为齿轮啮合力,α为齿轮啮合角。

45、步骤s6中的时变啮合刚度变化曲线,所提取的特征包括:时域特征,频域特征,时频混合特征。

46、与现有技术相比,本发明具有如下优点:

47、本发明通过物理信息神经网络与支持向量机的结合,实现了对齿轮箱故障的高精度分类,能够有效识别常见的齿轮故障类型。特别是在故障诊断的过程中,结合仿真数据和实测数据,使诊断模型具有良好的鲁棒性和准确性。通过物理信息神经网络的引入,使得诊断模型不仅依赖数据,还结合了齿轮动力学模型,进一步提高了故障诊断的可靠性与智能化水平,并且本发明中物理信息神经网络的神经网络结构采用长短期记忆神经网络来代替传统物理信息神经网络中的全连接神经网络结构,可以更好的捕捉时序依赖关系。

- 还没有人留言评论。精彩留言会获得点赞!