一种球阀密封性检测方法及装置、检测数据统计方法及装置与流程

本发明涉及球阀检测领域,更具体地,涉及一种球阀密封性检测方法及装置、检测数据统计方法及装置。

背景技术:

1、当前,球阀在日常的水管取得了广泛的应用。在球阀庞大的生产量下,球阀的检测变得极为重要。

2、传统的球阀检测使用人工检测,检测效率较低;同时,传统的检测过程中仅能得到是否通过的结论,并不能对产生次品的原因进行分类分析,因而无法对上游工序进行次品防控,难以提高成品合格率。

3、现有技术公开了一种打壳气缸节气阀及其测试装置和测试方法。该打壳气缸节气阀包括调压阀、供气管、外部先导管、二位三通电磁阀和相应的二位三通电磁阀电源控制线;该测试装置包括主气路和支气路,主气路上沿气路顺流方向依次串联安装有三通b、球阀c和三通d;支气路上包括两个球阀、打壳气缸节气阀、流量计和两个压力表;该测试方法包括测试装置的气路漏点测试。该方法主要侧重于管路的检测,并未涉及球阀中具体部件的检测。

技术实现思路

1、本发明针对现有球阀检测方法检测效率低、不能对产生次品的部位进行分类分析的缺陷,提供一种球阀密封性检测方法及装置、检测数据统计方法及装置,可以提高检测效率,并对次品产生的部位进行分类分析。

2、本发明的首要目的是为解决上述技术问题,本发明的技术方案如下:

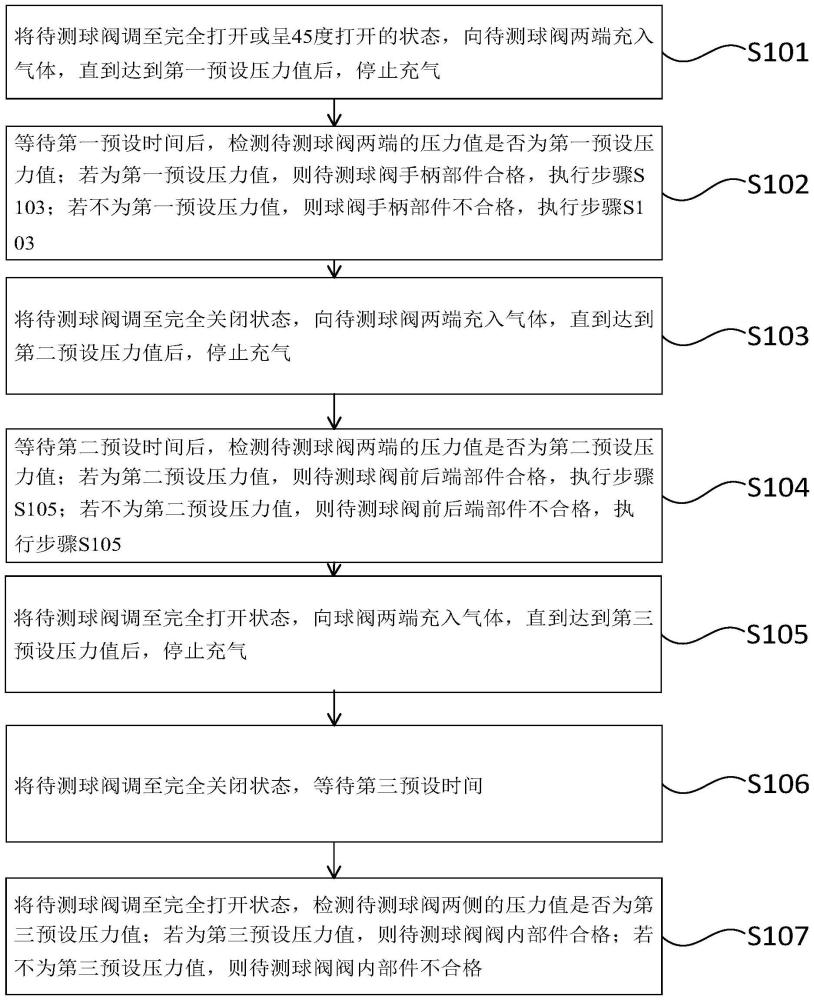

3、一种球阀密封性检测方法,包括:

4、s101:将待测球阀调至完全打开或呈45度打开的状态,向待测球阀两端充入气体,直到达到第一预设压力值后,停止充气;

5、s102:等待第一预设时间后,检测待测球阀两端的压力值是否为第一预设压力值;若为第一预设压力值,则待测球阀手柄部件合格,执行步骤s103;若不为第一预设压力值,则球阀手柄部件不合格,执行步骤s103;

6、s103:将待测球阀调至完全关闭状态,向待测球阀两端充入气体,直到达到第二预设压力值后,停止充气;

7、s104:等待第二预设时间后,检测待测球阀两端的压力值是否为第二预设压力值;若为第二预设压力值,则待测球阀前后端部件合格,执行步骤s105;若不为第二预设压力值,则待测球阀前后端部件不合格,执行步骤s105;

8、s105:将待测球阀调至完全打开状态,向球阀两端充入气体,直到达到第三预设压力值后,停止充气;

9、s106:将待测球阀调至完全关闭状态,等待第三预设时间;

10、s107:将待测球阀调至完全打开状态,检测待测球阀两侧的压力值是否为第三预设压力值;若为第三预设压力值,则待测球阀阀内部件合格;若不为第三预设压力值,则待测球阀阀内部件不合格。

11、进一步地,所述第一预设压力值、第二预设压力值、第三预设压力值、第一预设压力值、第二预设压力值、第三预设压力值均为0.3pa。

12、进一步地,所述第一预设时间、第二预设时间、第三预设时间均为2秒。

13、一种球阀密封性检测装置,包括:检测台、第一压力传感器、第二压力传感器、第一压紧气缸、第二压紧气缸、第一压紧挡板、第二压紧挡板、第一刚性气体管道、第二刚性气体管道;

14、所述第一压紧气缸和第二压紧气缸间隔设置在所述检测台上;

15、所述第一刚性气体管道依次贯穿所述第一压紧气缸和第一压紧挡板,所述第二刚性气体管道依次贯穿所述第二压紧气缸和第二压紧挡板;

16、所述第一压紧挡板的压紧面和第二压紧挡板的压紧面相对设置,第一刚性气体管道和第二刚性气体管道的轴线高度相同;

17、所述第一刚性气体管道中设置第一压力传感器,所述第二刚性气体管道中设置第二压力传感器。

18、进一步地,还包括第一密封胶圈、第二密封胶圈;

19、所述第一压紧挡板的压紧面和第二压紧挡板的压紧面为凹型面;

20、所述第一密封胶圈设置于第一压紧挡板与待测球阀一端接触的一侧,所述第二密封胶圈设置于第二压紧挡板与待测球阀另一端接触的一侧。

21、进一步地,所述凹型面的内径大于所述球阀端口的外径。

22、一种球阀密封性检测数据统计装置,包括:如权利要求4~6任一项所述检测装置、数字量输入模块、可编程序控制器、触摸屏;

23、检测装置中的第一压力传感器、第二压力传感器分别通过信号线与可编程序控制器连接,数字量输入模块通过pn总线与可编程序控制器连接,触摸屏通过pn总线与可编程序控制器连接。

24、一种球阀密封性检测数据统计方法,包括:

25、s201:使用检测方法对一个批次的球阀进行检测;数字量输入模块统计手柄部件不合格数量、前后端部件不合格数量、阀内部件不合格数量、检测总数,并发送至可编程序控制器;

26、s202:可编程序控制器根据所述球阀的次品总数、手柄部件不合格数量、前后端部件不合格数量、阀内部件不合格数量,计算总合格率、阀内部件合格率、手柄部件合格率、前后端部件合格率;

27、s203:可编程序控制器将所述总合格率、阀内部件合格率、手柄部件合格率、前后端部件合格率发送到生产数据库中保存;并在触摸屏实时显示当所述总合格率、阀内部件合格率、手柄部件合格率、前后端部件合格率。

28、进一步地,步骤s203后,用户输入触摸屏向可编程序控制器请求查看历史总合格率,可编程序控制器向生产数据库请求历史总合格率并将历史总合格率返回触摸屏进行显示。

29、进一步地,所述总合格率的计算公式如下:

30、

31、所述阀内部件合格率的计算公式如下:

32、

33、所述前后端部件合格率的计算公式如下:

34、

35、所述手柄部件合格率的计算公式如下:

36、

37、若对于一个球阀存在手柄部件、前后端部件、阀内部件一项或多项不合格,则记为一件次品。

38、与现有技术相比,本发明的有益效果是:

39、本发明通过将待测球阀调至完全打开或呈45度打开的状态,向待测球阀两端充入气体,直到达到第一预设压力值后,停止充气;等待第一预设时间后,检测待测球阀两端的压力值是否为第一预设压力值;若为第一预设压力值,则待测球阀手柄部件合格;若不为第一预设压力值,则球阀手柄部件不合格;将待测球阀调至完全关闭状态,向待测球阀两端充入气体,直到达到第二预设压力值后,停止充气;等待第二预设时间后,检测待测球阀两端的压力值是否为第二预设压力值;若为第二预设压力值,则待测球阀前后端部件合格;若不为第二预设压力值,则待测球阀前后端部件不合格;将待测球阀调至完全打开状态,向球阀两端充入气体,直到达到第三预设压力值后,停止充气;将待测球阀调至完全关闭状态,等待第三预设时间;将待测球阀调至完全打开状态,检测待测球阀两侧的压力值是否为第三预设压力值;若为第三预设压力值,则待测球阀阀内部件合格;若不为第三预设压力值,则待测球阀阀内部件不合格;从而提高检测效率,并对次品产生的部位进行分类分析。

40、同时,通过对一个批次的球阀进行检测;数字量输入模块统计手柄部件不合格数量、前后端部件不合格数量、阀内部件不合格数量、检测总数,并发送至可编程序控制器;可编程序控制器根据所述球阀的次品总数、手柄部件不合格数量、前后端部件不合格数量、阀内部件不合格数量,计算检测总数、总合格率、阀内部件合格率、手柄部件合格率、前后端部件合格率;可编程序控制器将所述总合格率、阀内部件合格率、手柄部件合格率、前后端部件合格率发送到生产数据库中保存;并在触摸屏实时显示当所述总合格率、阀内部件合格率、手柄部件合格率、前后端部件合格率;从而对同一个批次的球阀的各个部件合格率,总合格率进行统计,便于区分不合格部位,进而分析产生不合格的原因,从而改进生产工艺。

- 还没有人留言评论。精彩留言会获得点赞!