一种高导热有机硅界面材料导热性检测设备的制作方法

本发明涉及热界面材料检测,具体是一种高导热有机硅界面材料导热性检测设备。

背景技术:

1、热界面材料是用于涂敷在散热器件与发热器件之间,降低它们之间接触热阻所使用的材料的总称。详细来说,凡是表面都会有粗糙度,所以当两个表面接触在一起的时候,不可能完全接触在一起,总会有一些空气隙夹杂在其中,而空气的导热系数非常之小,因此就造成了比较大的接触热阻。而使用热界面材料就可以填充这个空气隙,这样就可以降低接触热阻,提高散热性能。

2、在微电子材料表面和散热器之间存在极细微的凹凸不平的空隙,如果将他们直接安装在一起,它们间的实际接触面积只有散热器底座面积的10%,其余均为空气间隙。因为空气热导率只有0.024w/(m·k),是热的不良导体,将导致电子元件与散热器间的接触热阻非常大,严重阻碍了热量的传导,最终造成散热器的效能低下。使用具有高导热性的热界面材料填充满这些间隙,排除其中的空气,在电子元件和散热器间建立有效的热传导通道,可以大幅度低接触热阻,使散热器的作用得到充分地发挥。

3、热界面材料主要分为硅脂、硅胶、散热垫片、相变化材料、相变化金属片和导热胶六类。有机硅界面材料作为热界面材料的一种,其兼备了无机材料与有机材料的性能,具有表面张力低、粘温系数小、压缩性高、气体渗透性高等基本性质,并具有耐高低温、电气绝缘、耐氧化稳定性、耐候性、难燃、憎水、耐腐蚀、无毒无味以及生理惰性等优异特性,广泛应用于航空航天、电子电气、建筑、运输、化工、纺织、食品、轻工、医疗等行业,其中有机硅主要应用于密封、粘合、润滑、涂层、表面活性、脱模、消泡、抑泡、防水、防潮、惰性填充等。随着有机硅数量和品种的持续增长,应用领域不断拓宽,形成化工新材料界独树一帜的重要产品体系,而在有机硅亦或是其他热界面材料的生产过程中均需要对其导热性能进行检测,以保证有机硅的应用性能。

4、公告号为cn217717585u的专利文件一种热界面材料热性能检测系统及检测设备热界面材料热性能检测系统包括发热平台,具有第一接触面;第一控制单元,与所述发热平台连接,用于控制所述发热平台发热,并检测所述发热平台的工作温度;散热器,具有第二接触面,所述第二接触面与所述第一接触面正对设置,所述第一接触面与所述第二接触面之间具有间隙,所述间隙用于放置热界面材料;压力单元,用于为所述发热平台和所述散热器在贴合方向上施加压力;在热界面材料测试过程中,通过压力单元为发热平台和散热器在贴合方向上施加压力,从而使热界面材料的贴合状态模拟实际应用过程中的贴合状态,由此使得测量得出的导热系数和热阻数据更准确地体现整个系统的热性能。

5、但在实现上述技术方案的过程中,发现上述技术方案存在如下技术问题:

6、该热界面材料热性能检测系统通过压力单元为发热平台和散热器在贴合方向上施加压力,从而使热界面材料的贴合状态模拟实际应用过程中的贴合状态,为了保证检测效果,需要在完全夹紧热界面材料后开始加热,在固定的时间内进行检测,对于导热性能的检测效果最好,但在实际的应用过程中,一般难以在检测最初时刻就将发热平台升温至固定值,同时使热界面材料在模拟贴合状态时不受发热平台的影响,不利于在固定时间内进行高效的热界面材料导热性能检测工作。

技术实现思路

1、为了克服现有热界面材料热性能检测系统一般难以在检测最初时刻就将发热平台升温至固定值,同时使热界面材料在模拟贴合状态时不受发热平台的影响,不利于在固定时间内进行高效的热界面材料导热性能检测工作的不足,本技术实施例提供一种高导热有机硅界面材料导热性检测设备,通过借助夹紧条和受压夹座铰接点处的扭簧,使夹紧条绕其与受压夹座的铰接点转动将夹紧条和受压夹座之间的有机硅界面材料夹紧,利用液压推杆a控制模拟压座向底部运动,先使模拟压座两侧的表面与夹紧条的顶部表面相贴合,基于夹紧条的整体厚度,在有机硅界面材料的底部与加热台的表面相贴合后,借助两个夹紧条和两个受压夹座拉紧有机硅界面材料,便于模拟压座向底部压在较为平整的有机硅界面材料上,有利于使加热台始终处于目标检测温度,使有机硅界面材料快速从环境温度加热至目标温度,从而提高有机硅界面材料导热性检测效果。

2、本技术实施例解决其技术问题所采用的技术方案是:

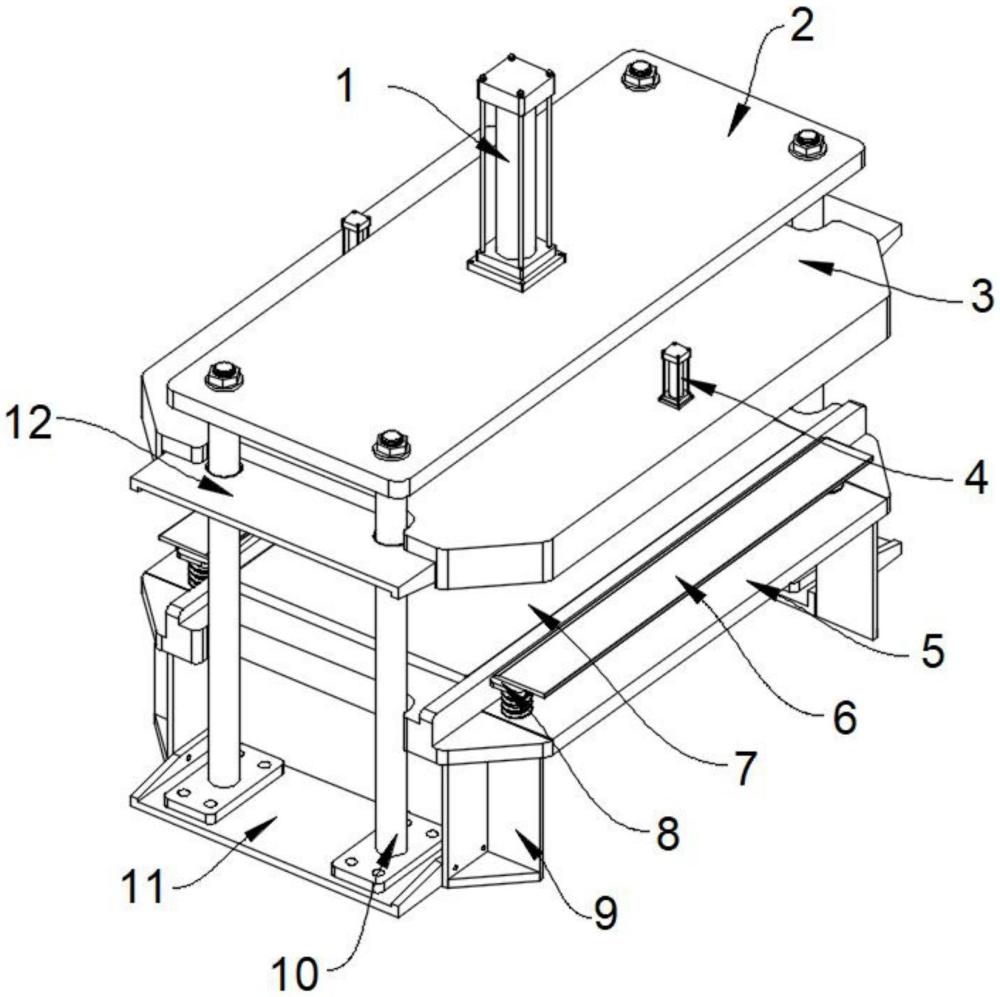

3、一种高导热有机硅界面材料导热性检测设备,包括加热台、模拟压座、承载基座和受压夹座,模拟压座设置于加热台的正上方;

4、承载基座设置于加热台的外侧,且两者的顶部表面保持齐平;

5、受压夹座设置有两个,且分别位于承载基座两侧的顶部;

6、两个所述受压夹座的一侧均铰接式连接有夹紧条,所述受压夹座两端的底部均设置有支撑弹簧,所述模拟压座顶部的中心处装配式连接有液压推杆a;

7、其中,所述承载基座的两侧向底部凹陷,支撑受压夹座在承载基座两侧的顶部活动,两个所述夹紧条将有机硅界面材料夹在两个受压夹座的顶部,支撑所述液压推杆a控制模拟压座向底部带动有机硅界面材料与加热台顶部的表面相贴合。

8、在一种可能的实现方式中,所述承载基座底部的四个拐角处均装配式连接有立架,位于承载基座两端的两个立架的底部之间装配式连接有连接板座,所述连接板座两端的顶部均装配式连接有立柱,所述模拟压座两端的底部均装配式连接有导向基座,所述导向基座两端的底部均一体式成型有导向套管,两个所述导向基座分别滑动式连接在承载基座两端的两个立柱外部,支撑所述模拟压座在加热台的顶部径直上下活动,一个所述导向基座上的两个导向套管分别滑动使连接在两个立柱外部。

9、在一种可能的实现方式中,位于所述承载基座两端的两个立柱的一端共同装配有一个装配面板,所述液压推杆a装配式连接在装配面板的顶部,且其一端穿过装配面板的内部控制模拟压座在装配面板和承载基座之间运动。

10、在一种可能的实现方式中,所述受压夹座两端的底部均一体式成型有导向杆,所述导向杆活动式连接在承载基座的内部,所述支撑弹簧套接于导向杆的外部,且两端分别支撑在受压夹座的底部表面和承载基座两侧的顶部表面处。

11、在一种可能的实现方式中,所述受压夹座和夹紧条的铰接点设置于受压夹座和夹紧条的两端,且所述受压夹座和夹紧条的铰接点处设置有扭簧,所述扭簧支撑夹紧条绕其与受压夹座的铰接点向顶部覆盖于受压夹座的顶部表面处。

12、在一种可能的实现方式中,所述夹紧条的一侧由受压夹座顶部的一侧向远离该侧的方向延展,使夹紧条整体宽于受压夹座,支撑所述夹紧条的一侧受控,使其另一侧绕夹紧条和受压夹座的铰接点转动。

13、在一种可能的实现方式中,所述模拟压座两侧的底部均加工有收纳槽口,所述收纳槽口的内部活动式连接有调控压条,所述模拟压座两侧的顶部均装配式连接有液压推杆b,所述液压推杆b的一端穿过模拟压座的内部,并于收纳槽口的内部与调控压条顶部的中心处装配固定。

14、在一种可能的实现方式中,两个所述调控压条分别位于两个受压夹座的正上方,所述模拟压座由顶部向底部带动调控压条运动对夹紧条施压,使受压夹座底部的支撑弹簧受压收缩,并同步带动夹紧条和受压夹座之间夹持的有机硅界面材料向底部与加热台接触。

15、在一种可能的实现方式中,所述液压推杆b在模拟压座的顶部控制调控压条从收纳槽口的内部伸出,使模拟压座将有机硅界面材料压在加热台的表面时,令调控压条压在夹紧条的顶部,使调控压条的底部端面低于加热台的表面,将有机硅界面材料拉紧。

16、本技术的有益效果为:

17、一是,本方案中,通过借助夹紧条和受压夹座铰接点处的扭簧,使夹紧条绕其与受压夹座的铰接点转动将夹紧条和受压夹座之间的有机硅界面材料夹紧,利用液压推杆a控制模拟压座向底部运动,先使模拟压座两侧的表面与夹紧条的顶部表面相贴合,基于夹紧条的整体厚度,在有机硅界面材料的底部与加热台的表面相贴合后,借助两个夹紧条和两个受压夹座拉紧有机硅界面材料,便于模拟压座向底部压在较为平整的有机硅界面材料上,有利于使加热台始终处于目标检测温度,使有机硅界面材料快速从环境温度加热至目标温度,从而提高有机硅界面材料导热性检测效果;

18、二是,本方案中,通过在模拟压座两侧的内部设置可以向底部伸出的调控压条,在常规状态下调控压条收纳于收纳槽口的内部,当装配于模拟压座两侧顶部的液压推杆b同时控制调控压条从收纳槽口的内部向底部伸出,可以调节模拟压座底部和夹紧条顶部之间的距离,便于模拟压座带动调控压条向底部活动的过程中,控制夹紧条和受压夹座向底部拉紧有机硅界面材料的程度。

- 还没有人留言评论。精彩留言会获得点赞!