一种氧化钇陶瓷件加工表面损伤层的检测方法与流程

本发明涉及检测领域,具体地说,涉及一种氧化钇陶瓷件加工表面损伤层的检测方法。

背景技术:

1、先进陶瓷材料是采用精制的高纯、超细的无机化合物为原料,通过先进的制备工艺技术制造出的性能优异的产品。根据材料成分,先进陶瓷主要分为氧化物、氮化物和碳化物陶瓷等;而按用途则可以分为结构陶瓷和功能陶瓷两类。结构陶瓷主要具有强机械性能和耐腐蚀等理化特性,而功能陶瓷则具有电、磁等特性。在半导体产业中,先进陶瓷材料,尤其是氧化钇陶瓷,因其卓越的耐等离子体特性,成为高制程要求应用环境的首选材料。然而,先进陶瓷材料的加工过程往往伴随着表面微观结构的损伤,形成一层不致密的松软层,这对芯片生产加工会有一定的负面影响,特别是在高密度、高能量的等离子体环境下,损伤层的颗粒可能沉积到晶圆上,严重影响芯片质量和产率。

2、专利文献cn115343301b公开了一种非金属材料亚表面损伤深度的表征方法,其主要包括:切割、样品清洗、真空烘干、样块镶嵌、磨抛、选择性刻蚀、显微镜观测计算等步骤,提高了损伤深度检测结果的准确性和精度,但是目前关于陶瓷材料损伤层的非化学腐蚀性检测方法,现有技术报道的较少。

3、因此,如何提供一种高效精确的氧化钇陶瓷件加工表面损伤层检测方法,是本领域技术人员亟需解决的行业性技术难题。

技术实现思路

1、为了解决上述技术问题,本发明创新性的提出了一种氧化钇陶瓷件加工损伤层测试方法,该方法旨在精确测量损伤层的深度及形貌,从而提升芯片生产率以及使用性能。

2、本发明提供的氧化钇陶瓷件加工表面损伤层的检测方法,主要包括:

3、s1、镶嵌处理:将氧化钇陶瓷件沿垂直于加工方向切割成小块试样,将切割面向下,放入金相试样镶嵌机中,使用镶嵌粉末进行镶嵌处理;

4、s2、研磨抛光处理:对镶嵌处理后的试样,放在自动金相试样磨抛机上先进行研磨,再进行抛光;

5、s3、煅烧处理:对研磨抛光处理后的试样,使用烧结炉进行烧结处理;

6、s4、清洗处理:对煅烧处理后的试样,先使用醇类溶剂进行超声清洗,再使用纯水进行超声清洗;再使用醇类溶剂进行超声清洗,使用纯水进行超声清洗;

7、s5、烘干处理:对清洗处理后的试样,使用烘箱进行烘干处理;

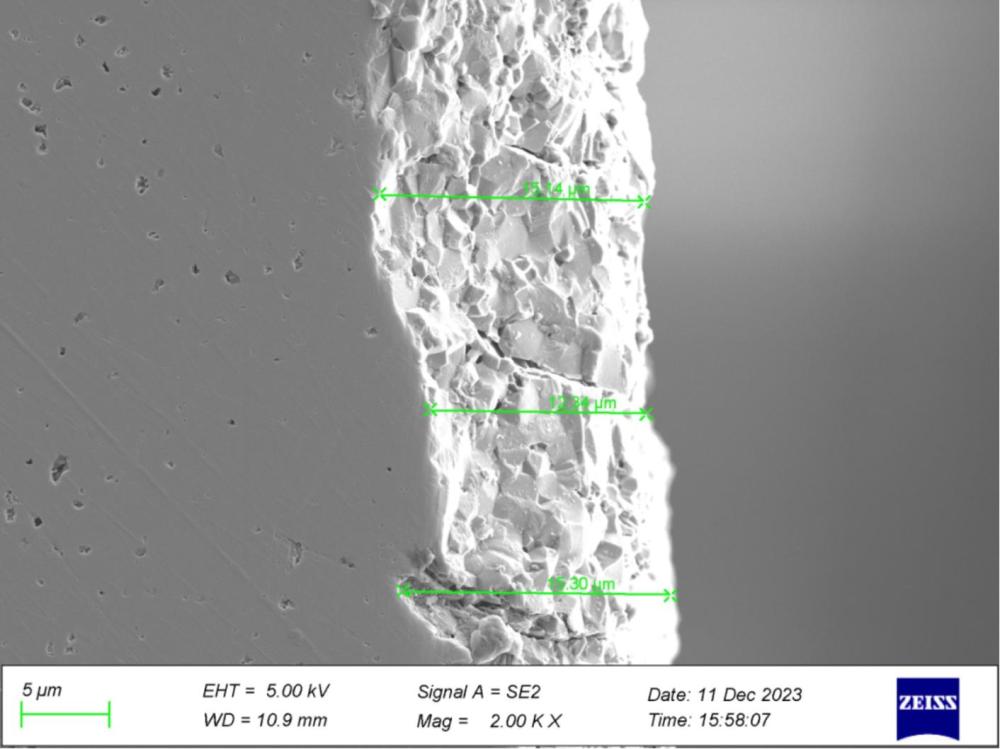

8、s6、损伤层检测:对烘干处理后的试样,使用扫描电子显微镜拍照,测量损伤层的厚度。

9、作为一种可实施的案例,所述的氧化钇陶瓷件小块的尺寸小于20×20×10mm。

10、作为一种可实施的案例,所述的镶嵌粉末为聚氨酯树脂粉末。

11、进一步的,所述的聚氨酯树脂粉末的牌号为hsxq-100,购自苏州南光电子科技有限公司。

12、作为一种可实施的案例,所述的镶嵌处理的温度为130-150℃,保温时间为5-10min。

13、众所周知,氧化钇陶瓷件在加工后会产生损伤层,镶嵌处理的目的是为了固定样品的观测面,更好的观测损伤层,使用聚氨酯树脂粉末对试样进行镶嵌,聚氨酯树脂在高温下可固化,形成致密度较高的固定层,在后续的煅烧处理后可以更好地观测陶瓷表面的原生加工损伤情况,不过需要对镶嵌温度作进一步限定,温度过低会导致聚氨酯树脂不能完全固化,形成的镶嵌层表面致密度较低,结构疏松,不利于后续的研磨抛光处理;而且疏松未完全固化的树脂容易吸水膨胀,甚至可能会出现无法镶嵌抛光的情形,因此本发明优选镶嵌处理的温度为130-150℃,保证聚氨酯树脂能够完全固化,便于进行后续的研磨抛光处理。

14、作为一种可实施的案例,所述的研磨抛光处理中,研磨使用的研磨盘转速为200-250rpm,研磨的时间为20-60min。

15、进一步的,所述的研磨盘为金刚石研磨盘,目数80目,购自长沙欣辉电子科技有限公司。

16、作为一种可实施的案例,所述的研磨抛光处理中,抛光使用的抛光盘转速为150-200rpm,抛光的时间为15-60min。

17、进一步的,所述的抛光盘为聚氨酯抛光盘,邵氏硬度为70-80°,购自长沙欣辉电子科技有限公司。

18、本发明通过研磨抛光处理,可以有效地摒弃因加工导致的损伤,以便更清晰地观测材料表面的原生损伤层;本发明选择合适的研磨抛光工具,并且先进行研磨,再进行抛光,确保镶嵌固定层表面更加光滑;不过研磨和抛光处理的转速不易设置过快,否则可能会对氧化钇陶瓷件的加工表面造成进一步损伤;当然转速也不易设置过慢,转速过慢,加工表面层未完全去除,损伤层被覆盖,同样不能很好的观察到损伤层。

19、本发明中抛光处理的时间优选为15-60min,研磨处理的时间为20-60min;若研磨、抛光时间过短,加工表面层未完全去除,损伤层被加工表面层覆盖,同样不能很好的观察到损伤层的微观形貌。

20、作为一种可实施的案例,所述的煅烧处理的起始温度为20-30℃,升温速率为0.5-2℃/min,烧结温度为600-800℃。

21、进一步的,当烧结温度达到300℃和600℃时,保温2-4h。

22、本发明中采用煅烧处理的工艺步骤,主要是为了将经过研磨抛光处理的聚氨酯树脂层完全烧结,以便更好的观测氧化钇陶瓷件原生的损伤层,若是不经过煅烧处理或者煅烧不完全,聚氨酯树脂覆盖、镶嵌在损伤层表面,无法很好观察损伤层。

23、同时,本发明人发现煅烧过程中的升温速率和保温时间对于原生加工损伤层的观测也有较明显的影响,本发明中优选烧结升温速率为0.5-2℃/min,并且当温度达到烧结温度达到300℃和600℃时,保温处理2-6h;可以保证聚氨酯树脂层完全被烧结,若是升温速度过快,保温时间过短,则聚氨酯树脂可能无法充分燃烧,部分残余的树脂附着在氧化钇陶瓷件试样的表面,影响原生加工损伤层的观察。

24、作为一种可实施的案例,所述的醇类溶剂包括:甲醇、乙醇、正丙醇、异丙醇、正丁醇、乙二醇、1,2-丙二醇、丙三醇中的一种。

25、作为一种可实施的案例,所述的超声清洗的超声功率为500-600w。

26、作为一种可实施的案例,所述的烘干处理的起始温度为20-30℃,升温速率为1-3℃/min,烘干温度为100-120℃,烘干保温时间为1-2h。

27、进一步的,所述的烘干处理的起始温度为室温25℃,升温速率为2℃/min,烘干温度为105℃,烘干保温时间为1h。

28、有益效果

29、(一)本发明使用聚氨酯树脂粉末对氧化钇陶瓷件试样进行镶嵌,聚氨酯树脂在高温下可固化,形成致密度较高的固定层,在后续的煅烧处理后可以更好地观测陶瓷表面的加工损伤情况。

30、(二)本发明需要对聚氨酯树脂粉末的镶嵌温度作进一步限定,温度过低会导致聚氨酯树脂不能完全固化,不利于后续的研磨抛光处理;因此优选镶嵌处理的温度为130-150℃,可以保证聚氨酯树脂完全固化,便于进行后续的研磨抛光处理。

31、(三)本发明中通过研磨抛光处理,可以有效地摒弃氧化钇陶瓷件的加工表面层对加工损伤层的影响,可以更清晰地观测氧化钇陶瓷件材料表面的原生加工损伤层,提高观测结果的准确性。

32、(四)本发明中煅烧处理的升温速率和保温时间对于原生加工损伤层的观测准确性也有明显的影响,若是升温速度过快,保温时间过短,则聚氨酯树脂无法充分燃烧,进而影响损伤层的精准检测。

33、(五)本发明提供的损伤层检测的方法简单,容易操作,可以准确测试出损伤层的深度以及形貌,对于氧化钇陶瓷件的加工工艺优化,以及提高芯片生产率有重要的意义,同时本发明所提供的损伤层检测方法还适用于其他氧化物、氮化物陶瓷件加工损伤层的精确观察。

- 还没有人留言评论。精彩留言会获得点赞!