一种高性能泡沫混凝土的性能测试方法

本发明属于混凝土制备及测试的,具体的说,涉及一种高性能泡沫混凝土的性能测试方法。

背景技术:

1、现有的泡沫混凝土主要特性为质轻、隔热、隔音等,进而应用于建筑外墙等领域,而极难应用于其他的领域上。由于泡沫混凝土具有一定的孔隙率,在应用在隔热、隔音领域时,需要进行防水、防渗措施。

2、目前,道路上铺设的水泥或者沥青,其渗水、涵水能力较弱,在气候较为干燥的环境下,路面温度逐渐升高,热量通过热辐射的方式蔓延路面及以上的空间,进而影响驾驶人员的视野,更严重的会造成路面干裂的情况发生。

3、为了便于行人行走,所采取的措施为,在路边人行甬道上铺设透水砖,透水砖的表面粗糙,并且能够高效透水,避免雨天雨水积聚而影响行人行走。然而,现有的透水砖的强度较弱,使用寿命较短,需要定期检查更换。

技术实现思路

1、本发明提供一种高性能泡沫混凝土的性能测试方法,使得所得到的泡沫混凝土能够应用于道路的铺设,并可制备成透水砖铺设在人行甬道上,具有极高的强度、良好的渗水、涵水能力,能够有效地避免路面干裂,确保车辆及行人的安全。

2、为实现上述目的,本发明所采用的技术方案如下:

3、本发明公开了一种高性能泡沫混凝土的性能测试方法,包括如下步骤:

4、渗水性能测试

5、步骤1.将测试样品放置在测试筒的中部,并分隔上测试腔和下测试腔,使用其中一个施压式研磨机构顶压测试样品,使得测试样品稳固于测试筒的中部处;

6、步骤2.将水注入测试筒的上测试腔内,通过自压方式或者加压方式进行测试;

7、步骤3.在预定时间内,检测进入下测试腔内水的量;

8、步骤4.通过下测试腔内的水量,分析测试样品的渗水性能;

9、透气性能测试

10、s1.将测试样品放置在测试筒的中部,并分隔上测试腔和下测试腔,使用其中一个施压式研磨机构顶压测试样品,使得测试样品稳固于测试筒的中部处;

11、s2.将高压气体通入到上测试腔内,使得上测试腔内的压力达到预定值;

12、s3.在预定时间内,检测下测试腔内气压,并在此过程中,始终维持上测试腔内压力恒定;

13、s4.通过下测试腔内压力变化,分析测试样品的透气性能;

14、抗压性能测试

15、①.将测试样品放置在测试筒的中部,使用其中一个施压式研磨机构顶压测试样品,使得测试样品稳固于测试筒的中部处;

16、②.控制另一个施压式研磨机构对测试样品的不同位置进行分别施压或者往复冲击;

17、③.得到测试样品的抗压极限值,或者得到测试样品的抗冲击疲劳极限值;

18、耐磨性能测试

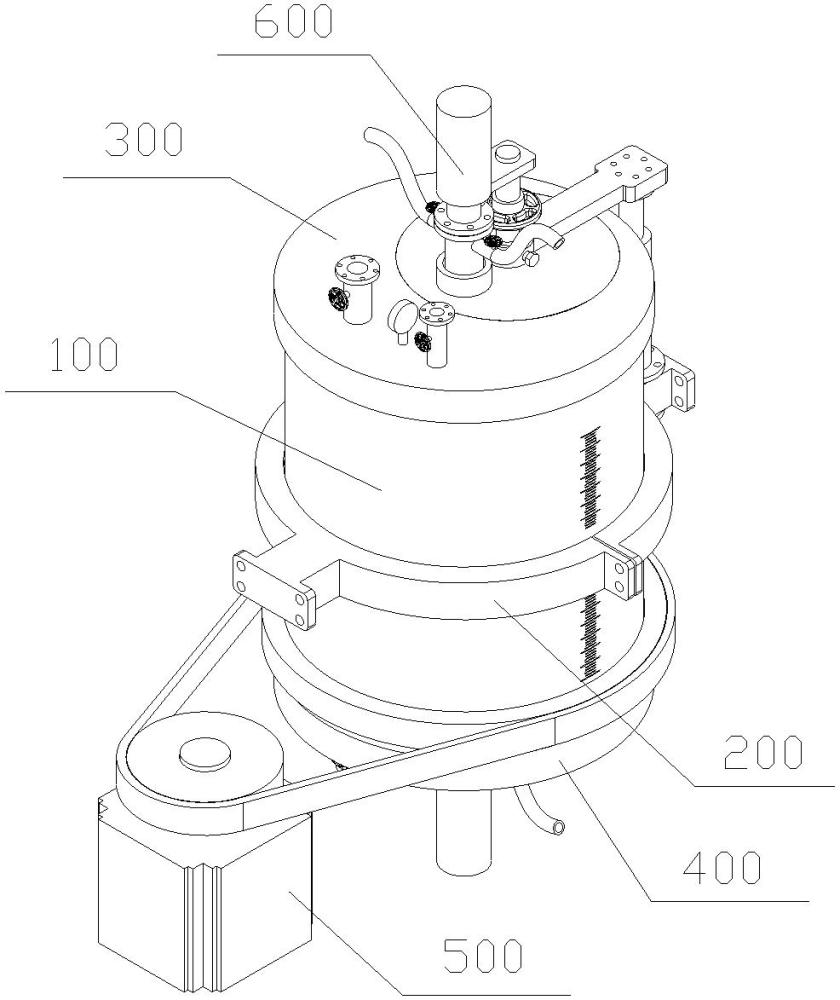

19、(1).将测试样品放置在测试筒的中部,使用其中一个施压式研磨机构顶压测试样品,使得测试样品稳固于测试筒的中部处;

20、(2).控制另一个施压式研磨机构顶压测试样品的另一端面,或者控制另一个施压式研磨机构与测试样品分开;

21、(3).控制驱动机构动作,使其驱动测试筒带动测试样品转动,与测试样品端面接触的施压式研磨机构对测试样品进行研磨;

22、(4).在预定时间内,停止研磨,将测试样品取出,并测量研磨的深度,从而分析出测试样品的耐磨性能。

23、进一步的,在渗水性能测试中,自压方式为,将水加入上测试腔内,并且在常压下,一部分水通过测试样品进入到下测试腔内;加压方式为,将水加入到上测试腔内,之后,将压力气体通入上测试腔内,使得上测试腔内的压力达到预定值,并维持上测试腔内压力恒定,水被增压并通过测试样品进入到下测试腔内。

24、进一步的,在抗压性能测试中,当使用持续施压方式时,10cm厚度的测试样品破碎或者断裂时的压力为测试样品的抗压极限值;当使用往复冲击方式时,按照预定的冲击力进行测试,记录冲击次数,以10cm厚度的测试样品被击碎为抗冲击疲劳极限值。

25、进一步的,所述测试筒通过环状转接座与连接架连接,且测试筒与环形转接座转动连接,驱动机构与测试筒传动连接,于测试筒的上下两端分别安装有上连接盖和下连接盖,两所述施压式研磨机构分别经上连接盖和下连接盖伸入至测试筒内。

26、进一步的,所述测试筒包括竖向设置的筒状本体,所述筒状本体内壁的径向截面为正多边形,测试样品的横截面为与筒状本体内壁相适配的正多边形,于筒状本体的中部构造有沿其径向向内延伸的承接凸缘,测试样品设置于承接凸缘的上端面上,且上测试腔和下测试腔形成于测试样品的上方和下方,于筒状本体的外壁上标识有上标识刻度和下标识刻度,且所述上标识刻度和下标识刻度分别位于上测试腔和下测试腔处。

27、进一步的,于所述测试筒的外壁上构造有沿其径向向外延伸的转接凸缘,所述环状转接座包括两个相对设置的半环件,于各所述半环件靠近测试筒的一侧弧形壁上开设有半环槽,于半环件的两个自由端上分别构造有连接耳,两半环件相对应的连接耳经紧固螺栓连接固定,且两半环件转动扣合于转接凸缘上,于两半环件相互远离的一端构造有固定耳,各所述固定耳与连接架固定。

28、进一步的,于所述上连接盖和下连接盖分别开设有圆形装配口,各所述圆形装配口的中心线偏离相对应的上连接盖或者下连接盖的中心线,于各圆形装配口内转动连接有偏心调节盘,各所述施压式研磨机构经相对应的偏心调节盘伸入测试筒内,且各偏心调节盘通过升降机构与环状转接座连接。

29、进一步的,所述施压式研磨机构包括下端经偏心调节盘的偏心位置伸入测试筒内的施压杆,于所述施压杆的下端构造有连接接头,所述连接接头可拆卸连接有施压头;于连接接头与施压头之间形成有分配腔,于施压头上间隔开设有多个与分配腔连通的导通孔,于施压杆上开设有与分配腔连通的第一导通通道和第二导通通道,所述第一导通通道和第二导通通道分别与第一连接软管和第二连接软管连接,于第一连接软管和第二连接软管上分别安装有第一控制阀和第二控制阀;施压杆的上端与液压油缸的油缸杆连接,于液压油缸的油缸体上构造有与竖向杆转动连接的转接耳,于竖向杆上安装有操作手轮,且各升降机构与相对应的竖向杆连接。

30、本发明由于采用了上述的结构,其与现有技术相比,所取得的技术进步在于:本发明选用活性炭颗粒来改善泡沫混凝土的涵水能力,陶瓷颗粒用于改善泡沫混凝土的抗敲击、抗压性能,并且提高耐磨性能。本发明通过混合搅拌的方式,将上述配方中的各组分混合制备成流体形态,在搅拌的过程中,发泡剂反应发泡并发热,由于陶瓷颗粒在搅拌中被均质,陶瓷颗粒具有较好的导热能力,使得整个混合体的热量均匀分配,进而确保所铺设的路面或者制备的透水砖的不同区域发泡反应均匀,硬化后整体的质地相同,不会出现局部性能出现偏差的情况。而且由于采用了活性炭颗粒,在搅拌前,将活性炭颗粒预先浸泡于水中,使得活性炭颗粒洗满水,之后,再将活性炭颗粒与其他组分混合,在发泡反应的过程中,活性炭颗粒内的水分受热而逐渐析出,使得活性炭颗粒周围区域形成微发泡区域,这样,活性炭颗粒周围会产生孔隙,提高了后续成品的涵水性能,即水由路面或者透水砖表面能够顺利地渗至活性炭颗粒处,并被活性炭颗粒所吸收,以便于干燥环境下逐渐释放。本发明将各组分完全混合后,再浇筑在路面上,或者浇筑在模具中制成透水砖。本发明通过专用的测试装置对测试样品的不同性能进行测试,即测试测试样品的渗水性能、透气性能、抗压性能及耐磨性能,确保由本发明的配方所制备的产品具有极高的性能。综上可知,本发明使得所得到的泡沫混凝土能够应用于道路的铺设,并可制备成透水砖铺设在人行甬道上,具有极高的强度、良好的渗水、涵水能力,能够有效地避免路面干裂,确保车辆及行人的安全。

- 还没有人留言评论。精彩留言会获得点赞!