管棒材缺陷检测装置及检测方法与流程

本发明涉及质量检测设备,特别涉及管棒材缺陷检测装置及检测方法。

背景技术:

1、管棒材即管材或棒材,其作为航空航天、核工业、化工、机械制造等重要领域的基础材料,应用面广且技术要求高。对于重要工业领域,管棒材在使用前普遍需要进行无损检测,以确保管棒材得到安全使用。

2、相关技术中,小径管棒材的检测设备普遍需要设置高速旋转机构带动探头高速旋转,以实现对管棒材的全面检测,检测设备的结构较为复杂,且可靠性较低。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种管棒材缺陷检测装置,有利于简化该管棒材缺陷检测装置的结构,提高该管棒材缺陷检测装置的可靠性。

2、本发明还提出一种检测方法。

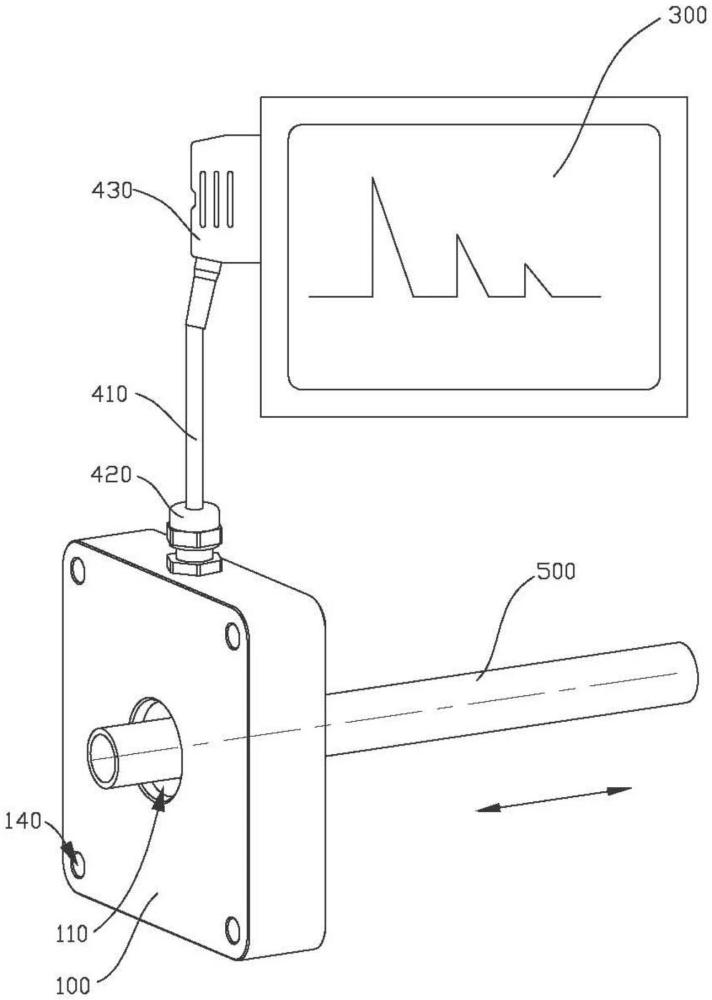

3、根据本发明第一方面实施例的管棒材缺陷检测装置,包括:壳体,具有检测通道;环形超声探头,包括多个检测单元,多个检测单元均与壳体连接,多个检测单元围绕检测通道的轴向布置,检测单元被配置为受脉冲电压激励产生超声波、并对穿设于检测通道的管棒材进行检测。

4、根据本发明实施例的管棒材缺陷检测装置,至少具有如下有益效果:环形超声探头包括多个检测单元,多个检测单元均与壳体连接,壳体可为环形超声探头提供支撑作用,壳体具有检测通道,检测通道可供待检测的管棒材穿设,多个检测单元围绕检测通道的轴向布置,即多个检测单元可为围绕待检测的管棒材设置,检测单元被配置为受脉冲电压激励产生超声波,超声波可通过耦合剂从多个方向进入管棒材内进行无损检测,环形超声探头接收管棒材反射的回波信号配合外设的成像装置,可实现成像,以检测管棒材外表面、内表面以及内部的缺陷,使得管棒材或探头在检测时无需旋转,有利于简化该管棒材缺陷检测装置的结构,提高该管棒材缺陷检测装置的可靠性和耐用性,该管棒材缺陷检测装置通过电子扫描方式控制超声波旋转,且电子旋转速度大于机械旋转速度,能够有效提高检测效率。

5、根据本发明的一些实施例,环形超声探头包括圆形阵列换能组件,圆形阵列换能组件包括多个检测单元,且多个检测单元呈圆环形布置,检测单元的检测方向与检测通道的径向平行。

6、具体的,环形超声探头包括圆形阵列换能组件,圆形阵列换能组件包括多个检测单元,且多个检测单元呈圆环形布置,以使得检测单元的检测方向与检测通道的径向平行,当待检测的管棒材穿设于检测通道内时,圆形阵列换能组件的检测单元发出的超声波能够沿管棒材界面的法线入射,有利于降低超声波能量衰减,并检测管棒材内表面和外表面的纵向缺陷、以及管棒材的内部轴向缺陷,使得管棒材或探头在检测时无需旋转,有利于简化该管棒材缺陷检测装置的结构,提高该管棒材缺陷检测装置的可靠性和耐用性。

7、根据本发明的一些实施例,环形超声探头包括锥形阵列换能组件,锥形阵列换能组件包括多个检测单元,且多个检测单元呈锥形布置,检测单元的检测方向与检测通道的轴向呈夹角布置。

8、具体的,环形超声探头包括锥形阵列换能组件,锥形阵列换能组件包括多个检测单元,且多个检测单元呈锥形布置,以使得检测单元的检测方向与检测通道的轴向呈夹角布置,当待检测的管棒材穿设于检测通道内时,检测单元的内表面与管棒材的轴向呈倾斜设置,锥形阵列换能组件的检测单元发出的超声波与检测通道的轴向呈夹角布置,使得超声波入射管棒材产生横波,检测管棒材的内表面和外表面的横向缺陷、以及管棒材的内部周向缺陷,使得管棒材或探头在检测时无需旋转,有利于简化该管棒材缺陷检测装置的结构,提高该管棒材缺陷检测装置的可靠性和耐用性。

9、根据本发明的一些实施例,检测通道包括沿轴向布置的第一检测段和第二检测段,第二检测段与第一检测段连通,第二检测段的内径朝远离第一检测段的方向逐渐增大,圆形阵列换能组件围绕第一检测段布置,锥形阵列换能组件围绕第二检测段布置。

10、具体的,检测通道包括沿轴向布置的第一检测段和第二检测段,第一检测段与第二检测段互相连通,且第二检测段的内径朝远离第一检测段的方向逐渐增大,即第二检测段可呈喇叭状,管棒材可从第二检测段远离第一检测段的端部穿入检测通道内,以便于实现管棒材的穿设和对准,圆形阵列换能组件围绕第一检测段布置,即圆形阵列换能组件中多个检测单元的布置方式与第一检测段的形状相适配,以检测管棒材内表面和外表面的纵向缺陷、以及管棒材的内部轴向缺陷,锥形阵列换能组件围绕第二检测段布置,即锥形阵列换能组件中多个检测单元的布置方式与第二检测段的形状相适配,以检测管棒材的内表面和外表面的横向缺陷、以及管棒材的内部周向缺陷。

11、根据本发明的一些实施例,壳体设有沿检测通道轴向布置的第一容置槽和第二容置槽,第一容置槽和第二容置槽均与检测通道连通,圆形阵列换能组件和锥形阵列换能组件分别设于第一容置槽和第二容置槽内。

12、具体的,壳体设有沿检测通道轴向布置的第一容置槽和第二容置槽,第一容置槽和第二容置槽均与检测通道连通,第一容置槽可供圆形阵列换能组件容置,以使得圆形阵列换能组件与壳体嵌合,并能够对穿设于检测通道内的管棒材进行检测,以检测管棒材内表面和外表面的纵向缺陷、以及管棒材的内部轴向缺陷,第二容置槽可供锥形阵列换能组件容置,以使得锥形阵列换能组件与壳体嵌合,并能够对穿设于检测通道内的管棒材进行检测,以检测管棒材的内表面和外表面的横向缺陷、以及管棒材的内部周向缺陷。

13、根据本发明的一些实施例,检测单元包括由内往外布置的匹配层、压电晶片和背衬,背衬的两端分别与压电晶片的一端和壳体连接,匹配层的一端与压电晶片的另一端连接,匹配层的另一端朝向检测通道的轴线设置。

14、检测单元包括由内往外布置的匹配层、压电晶片和背衬,压电晶片具有压电效应,能够在电能和机械能之间实现转换,背衬的两端分别与压电晶片的一端和壳体连接,即背衬夹设于压电晶片与壳体之间,背衬主要用于吸收压电晶片因震动而辐射的声能量,以提高检测的准确度,匹配层的一端与压电晶片连接,匹配层的另一端朝向检测通道的轴线设置,以用于实现压电晶片与传声媒质之间声特性阻抗的匹配,以提高对管棒材的缺陷检测的准确度。

15、根据本发明的一些实施例,压电晶片为单晶晶片、双晶晶片、线阵晶片或面阵晶片。

16、具体的,压电晶片为单晶晶片、双晶晶片、线阵晶片或面阵晶片,从而提高该管棒材缺陷检测装置对于不同场景的适用性,在选择和使用时,用户可根据具体需求和性能要求,选择不同样式的压电晶片使用。

17、根据本发明的一些实施例,该管棒材缺陷检测装置还包括与环形超声探头连接的探伤仪,探伤仪被配置为根据环形超声探头的回波信号成像。

18、具体的,该管棒材缺陷检测装置还包括与环形超声探头连接的探伤仪,探伤仪能够向环形超声探头施加脉冲电压,以使得环形超声探头产生超声波并对管棒材进行检测,环形超声探头接收管棒材反射的回波信号并将回波信号传递至探伤仪处,探伤仪可根据获得的回波信号成像,以辅助用户检测或判断管棒材的形状、大小、方位、取向、分布和内含物等信息。

19、根据本发明的一些实施例,壳体具有装夹孔,装夹孔用于与固定壳体。

20、该壳体具有装夹孔,装夹孔可与外设的支撑基体连接,以实现壳体与支撑基体的固定连接,以适配不同应用场景的扫查检测。

21、根据本发明第二方面实施例的检测方法,包括第一方面所示的管棒材缺陷检测装置;检测方法包括:

22、将管棒材和壳体浸入耦合剂中,并将管棒材穿设于检测通道内;

23、对环形超声探头施加脉冲电压,使环形超声探头产生超声波,且超声波通过耦合剂进入管棒材内进行检测;

24、控制管棒材沿检测通道的轴向移动;

25、获取环形超声探头接收的管棒材反射的回波信号,根据回波信号成像,得到管棒材的缺陷信息。

26、根据本发明实施例的检测方法,至少具有如下有益效果:在使用时,用户可将待检测的管棒材和壳体共同浸入耦合剂,并将管棒材穿设于检测通道内,使得环形超声探头与管棒材之间填充耦合剂,多个检测单元围绕检测通道的轴向布置,即多个检测单元可为围绕待检测的管棒材设置,对环形超声探头施加脉冲电压,使环形超声探头产生超声波,且超声波通过耦合剂进入管棒材内进行检测,控制管棒材沿检测通道的轴向移动,从而对整条管棒材进行缺陷检测,环形超声探头接收管棒材反射的回波信号配合外设的成像装置,可实现成像,以检测管棒材外表面、内表面以及内部的缺陷,使得管棒材或探头在检测时无需旋转,有利于简化该管棒材缺陷检测装置的结构,提高该管棒材缺陷检测装置的可靠性和耐用性,该检测方法通过电子扫描方式控制超声波旋转,电子旋转速度大于机械旋转速度,能够有效提高检测效率。

27、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!