一种低温容器用的液位测量仪及使用方法与流程

本发明涉及液位测量,具体涉及一种低温容器用的液位测量仪及使用方法。

背景技术:

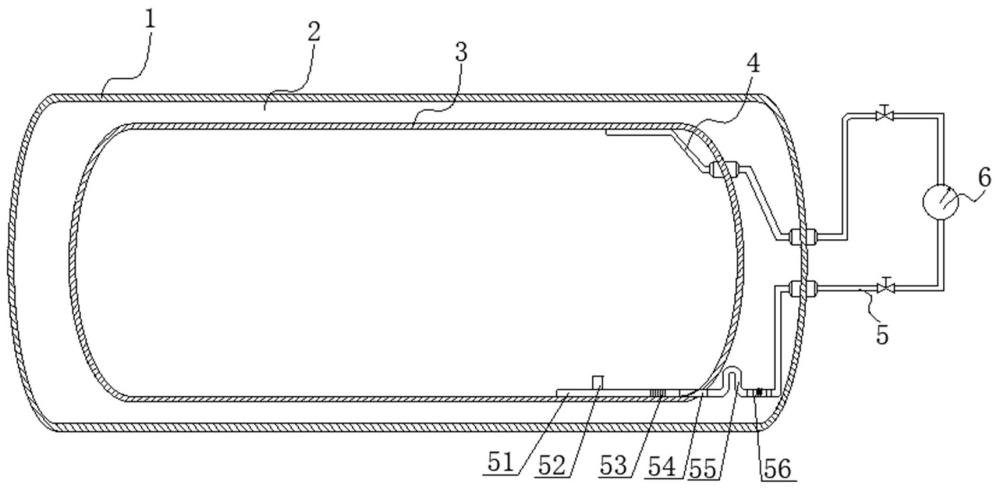

1、低温介质(低温液化气体)的贮存温度一般在-40℃以下,例如:液化天然气(lng)的储存温度为-160℃左右。存储低温介质用的低温容器一般具有内罐和外罐,内罐与外罐之间具有真空夹层,以达到隔热保温的效果。

2、差压式液位测量仪是低温容器最常见的液位测量设备之一,可用于卧式低温容器和立式低温容器。差压式液位测量仪的测量原理为液位高度差会产生液柱静压力,通过检测液体上下两点处不同的压力值,求得二者压力差后再转换为液位高度差。差压式液位测量仪主要包括液位计、气相管和液相管,气相管一端与低温容器的顶部连接,另一端与液位计连接,液相管一端与低温容器的底部连接,另一端与液位计连接。

3、差压式液位测量仪中液相管的结构设计很大程度上影响到差压式液位测量仪测量准确度。cn212458541u公开的一种低温容器液位测量装置,其通过在液相引出管的夹层端设置呈

4、螺旋状的气封管,气封管对液相引出管引出的液体进行气封,始终将液体气封在螺旋状的气封管内,减弱了液位的反复跳动,提高了读数的准确性;气封管的最高处与内罐的底部平齐,保证了气封管内的液面压力即就是内罐最低处的压力,保证了读数的准确性。但是其存在以下问题:当外界热量输入过大时,气化后的气体会将气液分界点推动至液相引出管内,导致液相引出管内液面低于内罐最低处,引起测量误差。

5、cn113390487b公开了一种差压式液位测量系统、低温介质储罐以及罐车,其将差压液相管延伸至低温介质储罐内的底部,且差压液相管的平管路包括管壁上开设有2个以上孔的孔管段和位于端部的、未开孔的光管段,以实现差压液相管内始终有液体,且差压液相管内的液位测量点为低温介质储罐的最低点,且能提高液位测量的稳定性。但是,当外界热量输入过大时,其仍然不能很好的解决液位测量稳定性的问题。

技术实现思路

1、本发明的目的在于提供一种低温容器用的液位测量仪及使用方法,以提高差压式液位仪用于低温容器进行液位测量时的准确度和稳定性。

2、本发明通过下述技术方案实现:

3、一种低温容器用的液位测量仪,包括气相管、液相管和液位计;液相管伸入低温容器的部分包括:

4、直管段,设置于低温容器的内罐内;直管段包括开设有第一排气孔的开孔段和未开孔的光管段,光管段的端部为封闭端;

5、引流筒,设置于光管段靠近开孔段一侧的顶部,引流筒与光管段连通;

6、导流件,设置于引流筒内,导流件的宽度自下而上呈逐渐增大的趋势,导流件与引流筒之间形成引流腔;

7、密封段,穿设在内罐侧壁上;密封段一端与开孔段连接;

8、u形气封段,设置于低温容器的真空夹层内,u形气封段一端与密封段另一端连接,另一端与加热段连接。

9、本发明通过在直管段的光管段上设置引流筒,引流筒连通了直管段内外,当直管段内的气液分界点移动至直管段的引流筒处时,引流筒能够对直管段内的气流进行分流,第一排气孔和引流筒形成二级分流,其中,进入直管段的气流在随着气液分界点向前移动的过程中,一部分气流通过第一排气孔导出直管段,减弱了直管段内的气流,随后,一部分气流通过引流筒导出直管段,即引流筒的设置进一步利于减弱进入直管段的光管段内的气流,能够避免进入光管段的气流压力较大导致的光管段液体波动,提高了液位测量仪测量的稳定性,同时,直管段伸入内管内,使光管段内的液位测量点为低温容器的最低点,确保了液位计测量值与实际液位高度一致,实现了液位测量仪的测量准确度。

10、并且,发明的引流筒内设置有呈喇叭状的导流件,且导流件与引流筒之间形成引流腔,其中,引流腔的设置能够快速将直管段内的气流导入引流筒内,设置的导流件利用喇叭状结构的大端气压相对较低,加速气流通过引流筒的速度,本发明的引流筒和导流件相配合,能够尽可能将更多的气流通过引流筒导出,以减少气流对光管段内的低温介质(液体)产生的波动。

11、综上,本发明能够提高差压式液位仪用于低温容器进行液位测量时的准确度和稳定性。

12、在一种优选方式中,还包括:

13、螺旋段,设置于内罐内;螺旋段一端与开孔段连接,另一端与密封段连接;螺旋段的液面高度同直管段的液面高度,螺旋段上设置有若干第二排气孔。

14、本发明通过在直管段的前端设置螺旋段,利用螺旋段的螺旋结构延长气液分界点进入光管端的时间,且通过在螺旋段上设置有若干第二排气孔,第二排气孔能将一部分气流导出液相管,能够进一步降低气流对光管内低温介质的影响。

15、在一种优选方式中,螺旋段包括平直段和用于连接平直段的弧形段,弧形段上的第二排气孔沿径向布置。

16、在一种优选方式中,第二排气孔的直径自内向外呈逐渐增大的趋势,利于提高气流导出螺旋段的速度,减少进入直管段内的气流,能够进一步降低气流对光管内低温介质的影响。

17、在一种优选方式中,光管段的顶部设置有条形通槽,引流筒通过条形通槽与光管段连通,引流筒与条形通槽具有相同长度,且引流筒的长度大于光管段的内径,即引流筒具有较大的截面通道,利用快速将直管段内的气流导出,且能够使引流腔内具有较大空间,能够使直管段内的气流快速分流至引流筒内。

18、在一种优选方式中,导流件的底部与光管段的顶部之间具有间距,确保引流腔内具有较大空间;引流筒的出口端为喇叭状结构,利用喇叭状结构两端的气压差,加速气流导出引流筒;第一排气孔的直径自内向外呈逐渐增大的趋势。

19、在一种优选方式中,加热段包括平行设置的第一加热管和第二加热管,以及第一导气管和第二导气管,第一加热管和第二加热管上均设置有温度传感器;

20、第一加热管和第二加热管一端通过第一连通管连接,另一端通过第二连通管连接;第一连通管与密封段连接,第二连通管与液相管靠近所述低温容器的外罐内壁的一端段连接;

21、第一加热管和第二加热管上分别缠绕有第一铜丝和第二铜丝;第一加热管上在第一铜丝和第二连通管之间设置有第一三通阀;第二加热管上在第二铜丝和第二连通管之间设置有第二三通阀;

22、第一导气管一端与第一三通阀连接,另一端与第二加热管连接,且连接点位于第二铜丝和第一连通管之间,第一导气管上设置有第四单向阀;

23、第二导气管一端与第二三通阀连接,另一端与第一加热管连接,且连接点位于第一铜丝和第一连通管之间,第二导气管上设置有第三单向阀;

24、第三单向阀、第四单向阀、第一三通阀、第二三通阀、温度传感器均与控制器通信连接。

25、在一种优选方式中,第一加热管上在第一三通阀和第二连通管之间设置有第一单向阀,第二加热管上在第二三通阀和第二连通管之间设置有第二单向阀;

26、第一单向阀和第二单向阀均与控制器通信连接。

27、本发明通过对现有加热段的改进,采用两条并列加热路线,能够避免当加热铜丝无法工作时导致的无法实现对液相管内的低温介质进行气化的问题。

28、本发明通过对加热段的结构设计,能够实现通过自动控制在两条并列加热路线之间进行切换。

29、在一种优选方式中,密封段的液面高度同直管段的液面高度;密封段包括水平钢管,水平钢管的外壁设置有环形凹槽,环形凹槽内设置有缓冲套,缓冲套的外壁设置有与内罐的侧壁相配合的弹性密封条。

30、本发明的密封段、螺旋段和直管段的液面高度均相同,无论液相管内的气液分界点置于密封段、螺旋段和直管段的任何位置,均能够确保液位计的测量值与实际液位高度一致;由于低温容器的两端为圆弧端,当密封段呈水平设置且密封段穿过内罐的侧壁时,常规的密封连接件已经无法满足密封段穿过内罐的侧壁且与内罐密封连接,本发明根据密封段、螺旋段和直管段均呈水平设置且均与内罐底部抵接的特点,对密封段的结构进行了改进,不再采用常规的密封件,本发明的密封段既能实现水平穿过且密封连接在内罐的侧壁上,且能实现与内罐底部抵接。

31、如上述液位测量仪的使用方法,由第一铜丝或第二铜丝加热使加热段内的低温介质气化;

32、当第二铜丝工作时,由控制器控制第二三通阀使第二加热管与第二连通管连通,由控制器控制第四单向阀开启且控制第一三通阀使第一导气管与第一加热管连通;

33、当第一铜丝工作时,由控制器控制第一三通阀使第一导气管与第二连通管连通,由控制器控制第三单向阀开启且控制第二三通阀使第二导气管与第二加热管连通,

34、温度传感器实时采集第一加热管和第二加热管的温度并传递给控制器,由控制器控制使第一铜丝或第二铜丝工作。

35、本发明与现有技术相比,具有如下的优点和有益效果:

36、1、本发明通过在直管段的光管段上设置引流筒,引流筒连通了直管段内外,当直管段内的气液分界点移动至直管段内引流筒处时,引流筒能够对直管段内的气流进行分流,利于减弱进入直管段的光管段内的气流的波动,能够避免进入光管段的气流压力较大导致的光管段液体波动,提高了液位测量仪测量的稳定性,同时,直管段伸入内罐内,使光管段内的液位测量点为低温容器的最低点,确保了液位计的测量值与实际液位高度一致,实现了液位测量仪的测量准确度。

37、2、本发明采用两条并列加热路线,且能够实现自动控制在两条并列加热路线之间进行切换;能够避免当加热铜丝无法工作时导致的无法实现对液相管内的低温介质进行气化的问题。

- 还没有人留言评论。精彩留言会获得点赞!