一种用于轨道交通车辆牵引系统的轮径差试验方法及装置与流程

本发明涉及轨道交通,尤其涉及用于轨道交通车辆牵引系统的轮径差试验方法及装置。

背景技术:

1、对于轨道交通车辆,当两台或四台或多台异步牵引电机由单台变流器并联供电时,车辆轮径偏差会使某些牵引电机在其最恶劣的负载情况下工作。如果设计的控制系统会使某些牵引电机工作在其最恶劣的负载情况下,一般需要对牵引电机做附加温升试验,以验证牵引电机能够满足轮径偏差下运行的要求。

2、现有的轮径差试验一般有两种方法,分别适用于持续负载和线路运行负载。

3、持续负载:并联异步牵引电机的转速分别控制,其转速偏差对应于并联牵引电机的最大允许轮径偏差。本试验应在牵引工况或制动工况,或者在这两种工况下进行,应使牵引电机处于最恶劣的负载情况下。牵引工况时,应给定一台牵引电机的转速比其他牵引电机的转速要低,以获得较高转矩。制动工况时,应给定一台牵引电机的转速比其他牵引电机的转速要高,以获得更高转矩。此试验方法一般适用于动车组等长间距运行车辆,该类型车辆的牵引电机一般以可长时间工作在额定点且电机温升不超过限值为设计原则。

4、线路运行负载:并联步牵引电机的转速是分别控制的,其转速偏差对应于并联牵引电机的最大允许轮径偏差。给定一台牵引电机的转速比其他牵引电机的转速要低,以在牵引时获得较高转矩,在制动时获得较低转矩。此试验方法一般适用于城市轨道交通车辆,如地铁或市域车辆等短间距运行车辆,该类型车辆有规定运行线路,存在较多的急起急停工况,牵引电机频繁在牵引和制动工况下切换,该类型车辆的牵引电机一般以在线路条件运行下电机等效电流对应的电机温升不超过限值为设计原则。

5、持续负载试验方法相对简单,试验只需在定速点开展,如额定转速点,大多数牵引系统试验台具备在定速点下调节不同轴陪试电机转速的能力,但该方法对电机自身能力要求较高,在轮径偏差较大时容易出现电机超温的问题。线路运行负载试验方法更贴近实际运行工况,但对试验台要求较高,需要试验台具备在线路条件下,不同转速时对不同轴陪试电机调节不同转速的能力,试验台建设成本较高。

6、本部分旨在为书中陈述的本发明实施例提供背景或上下文。此处的描述不因为包括在本部分中就承认是现有技术。

技术实现思路

1、为解决上述背景技术部分中的至少一个问题,本技术提供了一种用于轨道交通车辆牵引系统的轮径差试验方法及装置,既不要求试验台具备线路条件下调节不同转速的能力,又能满足线路运行负载工况需求。

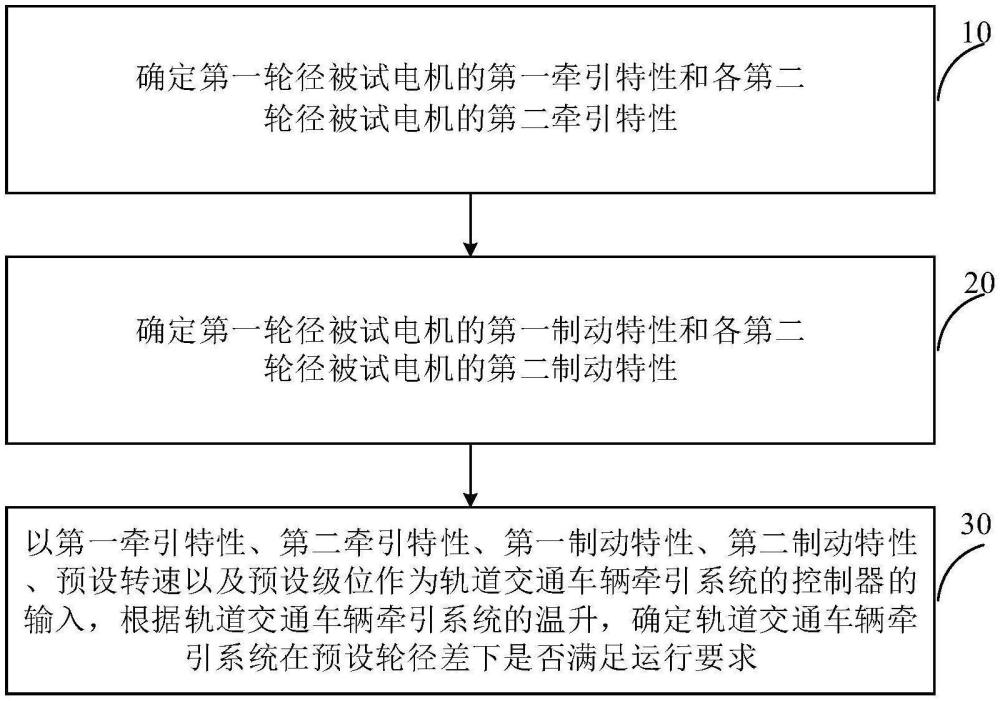

2、第一方面,本发明实施例提供一种用于轨道交通车辆牵引系统的轮径差试验方法,所述轨道交通车辆牵引系统包括1个第一轮径被试电机和n个第二轮径被试电机,其中,n个所述第二轮径被试电机的轮径相同,所述第一轮径被试电机与所述第二轮径被试电机之间的轮径差为预设轮径差;所述试验方法包括:

3、确定所述第一轮径被试电机的第一牵引特性和各所述第二轮径被试电机的第二牵引特性;

4、确定所述第一轮径被试电机的第一制动特性和各所述第二轮径被试电机的第二制动特性;

5、以所述第一牵引特性、第二牵引特性、第一制动特性、第二制动特性、预设转速以及预设级位作为所述轨道交通车辆牵引系统的控制器的输入,根据所述轨道交通车辆牵引系统的温升,确定所述轨道交通车辆牵引系统在所述预设轮径差下是否满足运行要求。

6、在本实施例的一些可选方式中,在所述确定所述第一轮径被试电机的第一牵引特性和所述第二轮径被试电机的第二牵引特性之前,所述试验方法还包括:

7、构建用于所述轨道交通车辆牵引系统进行轮径差试验的试验系统,其中,所述试验系统包括:

8、陪试电机驱动控制器和被试电机驱动控制器;

9、与所述陪试电机驱动控制器连接的1个第一轮径陪试电机和n个第二轮径陪试电机;

10、与所述被试电机驱动控制器连接的所述1个第一轮径被试电机和所述n个第二轮径被试电机;

11、用于连接所述第一轮径陪试电机和所述第一轮径被试电机的第一扭矩仪;以及用于连接所述第二轮径被试电机和所述第二轮径陪试电机的n个第二扭矩仪。

12、在本实施例的一些可选方式中,确定所述第一轮径被试电机的第一牵引特性的步骤包括:

13、响应于将所述轨道交通车辆的车速从0逐渐增大到预设最高运行时速,在每个车速点执行牵引特性确定操作,其中,所述车速点的数量为n,所述牵引特性确定操作的步骤包括:

14、基于所述车速点对应的车速,确定所述第一轮径被试电机的第一目标转速;

15、基于所述陪试电机驱动控制器,将所述第一轮径陪试电机的转速调整为所述第一目标转速,其中,所述第一轮径被试电机被所述第一轮径陪试电机拖动至所述第一目标转速,所述轨道交通车辆牵引系统的级位被设置为100%;

16、基于所述第一扭矩仪,确定在所述第一目标转速下,所述第一轮径陪试电机与所述第一轮径被试电机之间传递的第一转矩;

17、基于n个所述第一目标转速和n个所述第一转矩,确定所述第一轮径被试电机的第一牵引特性。

18、在本实施例的一些可选方式中,所述牵引特性确定操作的步骤还包括:

19、基于所述车速点对应的车速,确定所述第二轮径被试电机的第二目标转速;

20、基于所述陪试电机驱动控制器,将所述第二轮径陪试电机的转速调整为所述第二目标转速,其中,所述第二轮径被试电机被所述第二轮径陪试电机拖动至所述第二目标转速,所述轨道交通车辆牵引系统的级位被设置为100%;

21、基于所述第二扭矩仪,确定在所述第二目标转速下,所述第二轮径陪试电机与所述第二轮径被试电机之间传递的第二转矩;

22、其中,确定所述第二轮径被试电机的第二牵引特性的步骤包括:

23、基于n个所述第二目标转速和n个所述第二转矩,确定所述第二轮径被试电机的第二牵引特性。

24、在本实施例的一些可选方式中,确定所述第一轮径被试电机的第一制动特性的步骤包括:

25、响应于将所述轨道交通车辆的车速从预设最高运行时速逐渐增减小到0,在每个车速点执行制动特性确定操作,其中,所述车速点的数量为m,所述制动特性确定操作的步骤包括:

26、基于所述车速点对应的车速,确定所述第一轮径被试电机的第三目标转速;

27、基于所述陪试电机驱动控制器,将所述第一轮径陪试电机的转速调整为所述第三目标转速,其中,所述第一轮径被试电机被所述第一轮径陪试电机拖动至所述第三目标转速,所述轨道交通车辆牵引系统的级位被设置为100%;

28、基于所述第一扭矩仪,确定在所述第三目标转速下,所述第一轮径陪试电机与所述第一轮径被试电机之间传递的第三转矩;

29、基于m个所述第三目标转速和m个所述第三转矩,确定所述第一轮径被试电机的第一制动特性。

30、在本实施例的一些可选方式中,所述制动特性确定操作的步骤还包括:

31、基于所述车速点对应的车速,确定所述第二轮径被试电机的第四目标转速;

32、基于所述陪试电机驱动控制器,将所述第二轮径陪试电机的转速调整为所述第四目标转速,其中,所述第二轮径被试电机被所述第二轮径陪试电机拖动至所述第四目标转速,所述轨道交通车辆牵引系统的级位被设置为100%;

33、基于所述第二扭矩仪,确定在所述第四目标转速下,所述第二轮径陪试电机与所述第二轮径被试电机之间传递的第四转矩;

34、其中,确定所述第二轮径被试电机的第二制动特性的步骤包括:

35、基于m个所述第四目标转速和m个所述第四转矩,确定所述第二轮径被试电机的第二制动特性。

36、在本实施例的一些可选方式中,所述根据所述轨道交通车辆牵引系统的温升,确定所述轨道交通车辆牵引系统在所述预设轮径差下是否满足运行要求,包括:

37、确定所述第一轮径被试电机的温升和所述n个第二轮径被试电机的温升是否均小于预设温升阈值;

38、若是,确定所述轨道交通车辆牵引系统在所述预设轮径差下满足运行要求;

39、若否,确定所述轨道交通车辆牵引系统在所述预设轮径差下不满足运行要求。

40、第二方面,本发明实施例还提供一种用于轨道交通车辆牵引系统的轮径差试验装置,所述轨道交通车辆牵引系统包括1个第一轮径被试电机和n个第二轮径被试电机,其中,n个第二轮径被试电机的轮径相同,所述第一轮径被试电机与所述第二轮径被试电机之间的轮径差为预设轮径差;所述试验装置包括:

41、牵引特性确定模块,确定所述第一轮径被试电机的第一牵引特性和各所述第二轮径被试电机的第二牵引特性;

42、制动特性确定模块,确定所述第一轮径被试电机的第一制动特性和各所述第二轮径被试电机的第二制动特性;

43、运行要求确定模块,以所述第一牵引特性、第二牵引特性、第一制动特性、第二制动特性、预设转速以及预设级位作为所述轨道交通车辆牵引系统的控制器的输入,根据所述轨道交通车辆牵引系统的温升,确定所述轨道交通车辆牵引系统在所述预设轮径差下是否满足运行要求。

44、第三方面,本发明实施例还提供一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述用于轨道交通车辆牵引系统的轮径差试验方法。

45、第四方面,本发明实施例还提供一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现上述用于轨道交通车辆牵引系统的轮径差试验方法。

46、第五方面,本发明实施例还提供一种计算机程序产品,所述计算机程序产品包括计算机程序,所述计算机程序被处理器执行时实现上述用于轨道交通车辆牵引系统的轮径差试验方法。

47、本发明实施例提供的用于轨道交通车辆牵引系统的轮径差试验方法及装置,针对轨道交通车辆牵引系统需要开展轮径差试验的需求,不需要牵引系统试验台具备在不同转速时对不同轴陪试电机转速调节不同转速的能力,只需要具备在定速点下调节不同轴陪试电机转速的能力即可,利用该方法进行轮径差试验可更贴近实际运行工况,更能体现牵引电机自身能力。

- 还没有人留言评论。精彩留言会获得点赞!