一种智能键合金丝的长度识别方法及系统与流程

本发明涉及微电子封装,特别是一种智能键合金丝的长度识别方法及系统。

背景技术:

1、随着半导体制造业的迅猛发展,集成电路芯片的封装技术也不断升级,封装工艺对微电子连接材料的可靠性和精确度提出了更高要求。金丝键合技术作为实现芯片内部连接的核心技术之一,在连接可靠性、耐久性和导电性方面起到了至关重要的作用。传统金丝材料多以纯金或掺杂微量合金为主,而近年发展出的智能键合金丝逐步融合了抗腐蚀、耐高温、自动调节硬度等特性,适应了多种复杂的封装条件和应用环境。为了确保高密度集成电路的稳定性,智能键合金丝在封装工艺中需保持精确的长度控制,避免因过长或过短导致的键合不良、焊点不稳定或短路等问题。因此,准确识别并控制金丝长度成为先进封装领域的重要技术需求。

2、然而,现有的金丝长度识别方法在封装生产的高频率和多变环境中存在明显不足。传统方法多依赖于机械测量或光学检测手段,这类方法在高精度封装场景下,往往无法保证检测的实时性和准确性,尤其是在智能键合金丝自适应特性显著的情况下,检测过程易受到材料物理属性的影响。此外,传统识别方法往往难以区分不同批次、不同材质的金丝特性变化,导致在多工序、复杂封装环境中出现误判和检测失误。进一步而言,随着封装工艺趋向微米级或更高精度要求,现有技术难以同时满足高精度、高效率的检测需求,尤其在金丝长度变化较小或环境光干扰严重时,易出现漏检或误报。

3、综上所述,现有的智能键合金丝长度识别技术在检测精度和适应复杂封装环境上存在瓶颈。我方发明所提出的智能键合金丝长度识别方法,旨在解决现有技术中因金丝长度识别不准确所引发的工艺难题,提高封装过程的精度和效率。

技术实现思路

1、本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、鉴于上述现有存在的问题,提出了本发明。

3、因此,本发明提供了一种智能键合金丝的长度识别方法及系统,能够解决背景技术中提到的问题。

4、为解决上述技术问题,本发明提供如下技术方案:

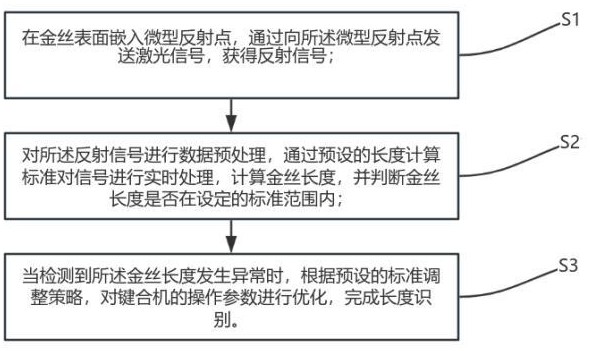

5、第一方面,本发明提供了一种智能键合金丝的长度识别方法,其包括,在金丝表面嵌入微型反射点,通过向所述微型反射点发送激光信号,获得反射信号;

6、对所述反射信号进行数据预处理,通过预设的长度计算标准对信号进行实时处理,计算金丝长度,并判断金丝长度是否在设定的标准范围内;

7、当检测到所述金丝长度发生异常时,根据预设的标准调整策略,对键合机的操作参数进行优化,完成长度识别。

8、作为本发明所述智能键合金丝的长度识别方法的一种优选方案,其中:所述反射信号包括距离信息、信号强度、角度信息以及微结构编码;

9、所述距离信息用于反射信号的时间延迟或相位变化,计算出当前金丝的长度信息;

10、所述信号强度用于确定反射信号的强弱,反映测量过程中的信号质量,用于判断是否存在干扰或异常;

11、所述角度信息用于判定反射信号的入射与反射角度,确定金丝在空间中位置的附加信息;所述微结构编码用于在金丝表面预设微型反射点的情况下,反射信号中还包含特定的编码信息,用以识别金丝上的特定位置。

12、作为本发明所述智能键合金丝的长度识别方法的一种优选方案,其中:所述数据预处理包括,

13、对采集到的反射信号进行校验,以确保信号质量稳定且在预期范围内,过滤掉噪声和环境光干扰;

14、通过过滤算法过滤掉由于振动、环境干扰带来的噪声,提取出干净的信号;采用平滑处理算法将去噪后的反射信号进一步降低残余误差;提取信号中对应反射点的关键特征,确定出每一个反射峰值点的位置;

15、所述计算当前金丝长度包括,

16、将预处理后的信号按照预设的长度计算标准进行处理,该标准根据反射点之间的距离,通过已知的光速和信号传输时间,计算出金丝的当前长度,反射信号从反射点到接收装置的传播时间通过下列公式计算:

17、;

18、其中,为信号传播时间,为反射点之间的距离,为光速,为传播介质的折射率;

19、通过计算相邻反射点的距离并进行累加,得出金丝的精确长度值,金丝的长度计算公式如下:

20、;

21、其中,为金丝的总长度,为第i对反射点的传播时间,n为反射点对的数量。

22、作为本发明所述智能键合金丝的长度识别方法的一种优选方案,其中:所述判断金丝长度是否在设定的标准范围内包括,

23、设置预设金丝长度标准范围,通过数据分析模块将反射信号获取的长度值与预设金丝长度标准范围中的对应允许长度范围进行对比,若所述反射信号所对应的实时金丝长度未落在对应的允许范围内,则判定其存在异常,并将其所对应的实时金丝长度标记为异常长度;

24、所述预设金丝长度标准范围包括金丝长度的最小允许值和最大允许值;

25、根据金丝长度的最小允许值和最大允许值得到最大允许偏差,若计算的长度超过这个偏差范围,则判定为异常,系统触发预警并启动纠正机制,计算公式如下:

26、;

27、其中,ls为预设的标准长度,为最大允许偏差;

28、对于偏离标准的金丝长度,将该金丝长度判定为异常,并根据设定的工艺要求采取相应的处理措施。

29、作为本发明所述智能键合金丝的长度识别方法的一种优选方案,其中:所述对键合机的操作参数进行优化包括,

30、通过实时反馈控制系统,根据金丝长度的变化,自动调整键合机的相关操作参数;

31、所述键合机的相关操作参数包括拉伸速度、键合力度和键合角度。

32、作为本发明所述智能键合金丝的长度识别方法的一种优选方案,其中:所述预设的标准调整策略包括,

33、根据输入变量进行调整,输入变量包括金丝偏差和金丝偏差变化率;

34、定义模糊集合,所述模糊集合用于描述金丝偏差和偏差变化率,分别定义为偏短级、接近级和偏长级以及增大级、减少级和稳定级;

35、根据金丝长度偏差情况调整操作参数。

36、作为本发明所述智能键合金丝的长度识别方法的一种优选方案,其中:根据金丝长度偏差情况调整操作参数包括,

37、通过模糊控制规则库进行推理,并调整输出变量,具体规则如下:

38、若金丝偏差为偏短级,且偏差变化为增大级,则增加拉伸速度并减小键合角度;

39、若金丝偏差为偏短级,且偏差变化为稳定级,则保持正常拉伸速度并减小键合力度;

40、若金丝偏差为偏长级,且偏差变化为增大级,则减小拉伸速度并增加键合角度;

41、若金丝偏差为接近级,且偏差变化为减少级,则保持正常拉伸速度并增加键合力度;

42、若金丝偏差为偏长级,且偏差变化为稳定级,则减小拉伸速度并减小键合力度;

43、根据金丝偏差和偏差变化率的实际值,得出调整后的操作参数,并使用加权平均进行去模糊化处理;

44、根据不同的金丝长度偏差及变化率,系统实施以下调整策略:

45、当金丝偏差为偏短级,且偏差变化为增大级时,增大拉伸速度,适度增加键合力度,并减小键合角度;

46、当金丝偏差为偏长级,且偏差变化为增大级时,减小拉伸速度,减小键合力度,并增加键合角度;

47、当金丝偏差为接近级,且偏差变化为减少级时,保持正常拉伸速度,适度增加键合力度,并保持正常角度。

48、第二方面,本发明提供了一种智能键合金丝的长度识别系统,其包括:长度自测模块、数据分析模块、异常检测模块以及参数优化模块;

49、所述长度自测模块用于在金丝表面嵌入微型反射点,通过向所述微型反射点发送激光信号,获得反射信号;

50、所述数据分析模块用于对所述反射信号进行数据预处理,通过预设的长度计算标准对信号进行实时处理,计算金丝长度,并判断金丝长度是否在设定的标准范围内;

51、所述异常检测模块用于根据反射信号获得的金丝长度与标准范围对比,判定是否存在异常,并根据最大允许偏差触发预警机制,启动纠正措施;

52、所述参数优化模块用于根据金丝长度的偏差和变化情况,使用模糊控制算法调整键合机的操作参数。

53、第三方面,本发明提供了一种计算机设备,包括存储器和处理器,所述存储器存储有计算机程序,其中:所述处理器执行所述计算机程序时实现智能键合金丝的长度识别方法的步骤。

54、第四方面,本发明提供了一种计算机可读存储介质,其上存储有计算机程序,其中:所述计算机程序被处理器执行时实现智能键合金丝的长度识别方法的步骤。

55、与现有技术相比,本发明有益效果为通过在金丝表面嵌入微型反射点,并利用激光信号进行反射测量,实现了金丝长度的高精度检测;通过对反射信号的实时数据预处理和标准计算,系统能够快速准确地计算金丝长度,并判断是否超出设定标准范围,从而及时识别长度异常;通过智能优化策略,当系统检测到异常时,会自动调整键合机的操作参数,确保金丝长度符合标准要求;有效提高了生产过程的自动化与智能化水平,确保了金丝长度的精确控制,避免了人工干预和误差,提升了生产效率、产品质量和生产线的稳定性,具有较强的适应性和容错性。

- 还没有人留言评论。精彩留言会获得点赞!