一种高性能纤维制备成品抗拉强度检测装置的制作方法

本发明涉及高性能纤维制备,具体为一种高性能纤维制备成品抗拉强度检测装置。

背景技术:

1、高性能纤维是纤维科学和工程界开发的一批具有高强度、高模量、耐高温性的新一代合成纤维,高性能纤维具有普通纤维没有的特殊性能,主要应用于军工和高科技产业各个领域,在生产高性能纤维制备成品后,需要对成品的抗拉强度进行检测。

2、如公开号为cn117890192b的发明公开了一种玻璃纤维制备成品抗拉强度检测装置。该发明通过多组位置的不同牵拉机构以对不同长度的玻璃纤维布料同时牵拉以进行抗拉性检测,从而全面地了解玻璃纤维布料在不同长度下的性能表现,进而有助于发现玻璃纤维布料在不同长度下的潜在问题、性能差异和最佳应用场景,且通过改变螺杆拧入螺孔内的距离,以改变对玻璃纤维布料的挤压力度以及实现对不同厚度的玻璃纤维布料的有效固定,但是该类设备在实际使用过程中,存在需要依次对布料的两端进行穿入操作,且穿入时是将布料从靠近匚型板那侧穿入,而匚型板会占用一定空间,会影响纤维布料的塞入操作,且在塞入后还需要手动对其两端固定,并且由于布料的数量较多,致使在对所有布料装夹拆卸时整体耗时较长的问题。

3、于是,有鉴于此,针对现有的结构及缺失予以研究改良,提出一种高性能纤维制备成品抗拉强度检测装置。

技术实现思路

1、本发明的目的在于提供一种高性能纤维制备成品抗拉强度检测装置,以解决上述背景技术中提出的问题。

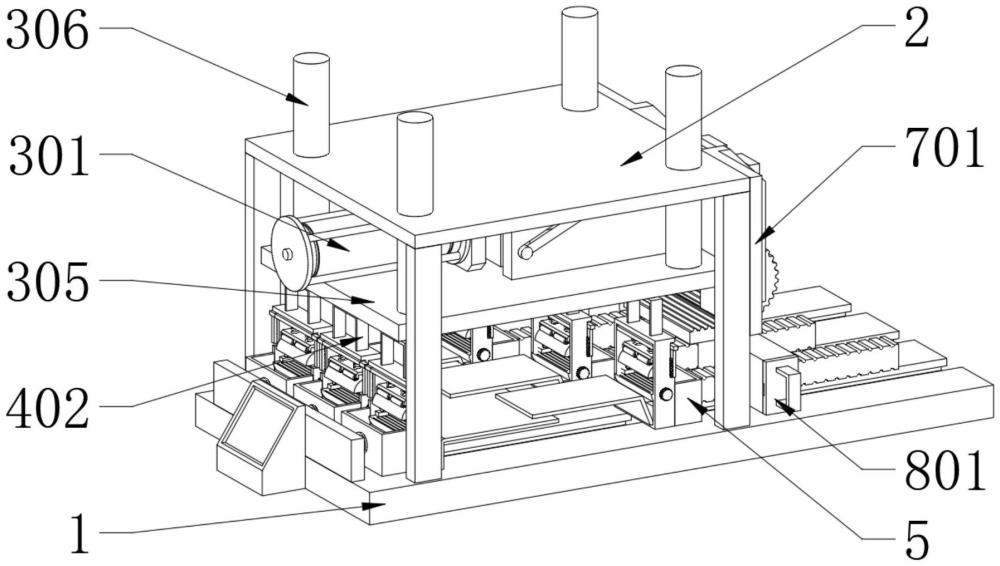

2、为实现上述目的,本发明提供如下技术方案:一种高性能纤维制备成品抗拉强度检测装置,包括底座和第一夹持组件,所述底座的顶部安置有机架,且机架的上部设置有驱动组件,所述第一夹持组件设置于底座的顶部一端,所述第一夹持组件包括滑动框、滚轮架、缓冲板、导向杆、缓冲弹簧、压轮座、上夹板、滑杆、复位弹簧、下夹板、齿条和齿轮,所述底座的顶部一端滑动连接有滑动框,且滑动框的上端内部滑动连接有滚轮架,所述滚轮架的底部安置有缓冲板,且缓冲板的两端内部滑动连接有导向杆,所述导向杆的外侧套接有缓冲弹簧,且缓冲弹簧的底部连接有压轮座,所述压轮座的底部设置有上夹板,且上夹板的两端固定有滑杆,所述滑杆的外侧套接有复位弹簧,且滑杆的下端外侧滑动连接有下夹板,所述缓冲板的两侧对称安置有齿条,所述下夹板的两端固定有齿轮,且下夹板与滑动框转动连接。

3、进一步的,所述驱动组件包括液压缸、驱动块和滑柱,所述机架的上部底面安置有液压缸,且液压缸的一端连接有驱动块,并且驱动块的两侧固定有滑柱。

4、进一步的,所述驱动组件还包括驱动板、升降板和导向柱,所述滑柱的外侧滑动连接有驱动板,且驱动板的底部固定有升降板,并且升降板的顶面四端设置有导向柱,而且导向柱与机架滑动连接。

5、进一步的,所述底座的顶部中央设置有第二夹持组件,且第二夹持组件的结构与第一夹持组件的结构一致,而且第一夹持组件的一侧连接有拉力传感器,并且拉力传感器与底座固定连接。

6、进一步的,所述机架的一侧上端连接有拉伸组件,所述拉伸组件包括侧架、第一齿板和第一磁体,所述机架的一侧上端固定有侧架,且侧架的中部底面滑动连接有第一齿板,并且第一齿板的一侧固定有第一磁体。

7、进一步的,所述拉伸组件还包括第一齿柱和第二齿柱,所述第一齿板的底部啮合有第一齿柱,且第一齿柱的底部啮合有第二齿柱,并且第一齿柱和第二齿柱均与侧架转动连接。

8、进一步的,所述拉伸组件还包括第二齿板、驱动座和拉杆,所述第二齿柱的底部啮合有第二齿板,且第二齿板的底部固定有驱动座,并且驱动座与底座滑动连接,所述驱动座的内部滑动连接有拉杆,且拉杆与第二夹持组件固定连接。

9、进一步的,所述驱动座的内部设置有调节组件,所述调节组件包括拉板和第二磁体,所述驱动座的一侧设置有拉板,且拉板的一侧中部固定有第二磁体,并且第二磁体与驱动座磁吸连接。

10、进一步的,所述调节组件还包括定位板、卡块和卡槽,所述拉板的一侧上下两端安置有定位板,且定位板的一侧设置有卡块,所述驱动座的外侧等距开设有卡槽。

11、进一步的,所述底座的顶面一端安置有固定托板,且固定托板的顶部滑动连接有活动托板,并且活动托板与第二夹持组件固定连接。

12、本发明提供了一种高性能纤维制备成品抗拉强度检测装置,具备以下有益效果:

13、1、本发明在放置纤维制备布料成品时,在将其两端分别置于第一夹持组件和第二夹持组件的下夹板顶部后,只需启动液压缸,就能使驱动块上的滑柱沿着驱动板的通槽内滑动,此时导向柱会在机架限位下对升降板进行导向,从而能够带动升降板下移并挤压滚轮架,因此便会依次通过滚轮架、缓冲板、缓冲弹簧、导向杆和压轮座挤压上夹板并在滑杆的导向下移向下夹板,从而来对布料的两端进行夹紧固定,同时所有的第一夹持组件和第二夹持组件的顶部均与升降板的底部贴合,从而能够同时控制所有的第一夹持组件和第二夹持组件进行固定,无需逐一操作,从而提高布料装夹过程中的速度,进而提高检测时的效率,而且在检测过程中,当第二夹持组件因拉力而发生移动时,通过其顶部的滚轮也能在升降板的底部滑动,从而不会干涉第二夹持组件的夹持固定效果。

14、2、本发明当缓冲板才开始下移时,会先通过缓冲弹簧挤压压轮座,此时复位弹簧的弹力小于缓冲弹簧,因此复位弹簧会先收缩,从而能够使上夹板将布料压在下夹板上,此时齿条会与齿轮接触,因此随着缓冲板继续下移,缓冲弹簧便开始收缩,缓冲板也会沿着导向杆外侧滑动,在此过程中,齿条会推动齿轮使得下夹板发生旋转,从而会将布料进行抬升,使其中部悬空减少干扰,同时压轮座也会在上夹板外侧滑动,从而不会干涉上夹板的转动,在此过程中,因缓冲弹簧的弹性形变性能,上夹板的夹持力并不会太大,布料还是会在上夹板与下夹板之间滑动,从而避免夹持时发生过度张紧的状况,之后当缓冲板移动至缓冲弹簧中部外侧的台阶处时,就会通过导向杆进行施力,从而避免缓冲弹簧因弹性形变而影响夹持时的稳定性。

15、3、本发明在对布料夹紧后,滑柱刚好会移动至驱动板上的通槽水平处,此时随着滑柱的继续移动,便不会使升降板继续下移,而当驱动块与第一磁体贴合时便会推动第一齿板移动,从而通过第一齿柱、第二齿柱和第二齿板带动驱动座移动,就会使拉杆拉动第二夹持组件,因此在对所有的布料夹持后会自动对所有的布料进行拉伸检测,提高操作时的连贯性,并且由于第一齿柱的直径大小小于第二齿柱的直径大小,就能利用减速结构提供较大的驱动力,提高施力的强度,而在检测后当驱动块回移时,第一磁体会吸附铁质的驱动块,从而会先同步回移使得第二夹持组件复位,而当第一齿板的尾端凸部被侧架遮挡后,驱动块便会与第一磁体分离,使得驱动块能够继续回移复位。

16、4、本发明在放置布料时,通过固定托板和活动托板能够对布料的中部进行支撑,以便将其两端放置在第一夹持组件和第二夹持组件内,而在对不同长度的布料进行固定时,只需拉动拉板,定位板便会带动所有的卡块从拉杆上的卡槽移出,解除对拉杆的限制,以便根据需求来对各个第二夹持组件的位置进行调节,而在调节后,只需推动拉板,就能使卡块插入到卡槽内,从而能够同时对所有拉杆的位置进行固定,有利于提高操作时的便利性,同时通过第二磁体快速对拉板进行定位,并且在调节时第二夹持组件也会带动活动托板同步移动,无需额外操作,十分方便。

- 还没有人留言评论。精彩留言会获得点赞!