对位精度验证方法、装置、系统及计算机设备与流程

本技术涉及半导体,特别是涉及一种对位精度验证方法、装置、系统及计算机设备。

背景技术:

1、在大数据时代背景下,微型发光二极管或微发光二极管(mini/micro led)显示技术因其在亮度、对比度、色彩范围、功耗及寿命等方面的显著优势,成为满足消费者对视觉体验高要求和符合节能减排、可持续发展社会需求的关键技术。这些技术不仅提升了视觉体验,也是下一代主流显示屏的重要选择对象。

2、随着mini/micro led芯片尺寸的不断微缩,对转移装备的要求也随之提高,精度需达到<±0.25 μm,芯片数需达到≥1亿颗/屏,效率需达到≥1000万颗/h,良率需达到≥99.9999%。巨量转移封装的效率和良率保障机制是mini/micro led显示技术走向批量化生产的关键瓶颈。确保转移效率和良率的稳定性,以及建立有效的保障机制,是技术研发和产业升级的重要课题。

3、mini led巨量转移技术主要涉及pick&place(芯片拾取与贴装)技术、针刺式转移技术和高速高精对位和视觉检测。其中,针刺式转移技术是刺晶设备的核心固晶技术,利用顶针移动将uv膜上的微小led打到黏附有锡膏或助焊剂的基板上目标位置。

4、针刺式转移技术在mini led巨量转移中面临的主要精度测量挑战在于轴系运动精度、坐标系标定精度和视觉检测技术的限制,直接影响顶针与基板的对准精度。目前,缺乏高频运动下的复合型精度监测技术是精度控制的一大痛点。

技术实现思路

1、基于此,有必要针对上述技术问题,提供一种能够适用于巨量转移技术中高频运动下的复合型精度监测的对位精度验证方法、装置、系统及计算机设备。

2、第一方面,本技术提供了一种对位精度验证装置,用于对巨量转移装置进行对位精度验证,所述装置包括:

3、标定装置,包括第一标定板、第二标定板,所述第一标定板上设有多个焊盘标识,所述第一标定板用于放置于所述巨量转移装置的载台上,且所述第一标定板上设有第一对位区,所述第二标定板上设有多个芯片标识,所述第二标定板用于通过所述巨量转移装置实现与所述第一标定板对位,且所述第二标定板上设有第二对位区;

4、图像采集装置,用于在通过所述巨量转移装置将所述第一对位区与所述第二对位区进行对位后,采集所述第一标定板与所述第二标定板的对位区域的标识对位图像,所述标识对位图像包括一一对位的多对所述焊盘标识及所述芯片标识的图像;

5、分析处理装置,用于获取所述标识对位图像,并基于所述标识对位图像,获取所述对位区域中的所述焊盘标识的实际坐标及所述芯片标识的实际坐标,以及将获取到的所述焊盘标识的实际坐标与所述芯片标识的实际坐标进行比对分析,以对所述巨量转移装置进行对位精度验证。

6、在其中一个实施例中,所述焊盘标识的形状为圆环,所述芯片标识的形状为实心圆形。

7、第二方面,本技术提供了一种对位精度方法,所述方法包括:

8、获取标定装置的对位区域的标识对位图像,所述标定装置包括第一标定板、第二标定板,所述第一标定板上设有多个焊盘标识,所述第一标定板用于放置于巨量转移装置的载台上,且所述第一标定板上设有第一对位区,所述第二标定板上设有多个芯片标识,用于通过所述巨量转移装置实现与所述第一标定板对位,且所述第二标定板上设有第二对位区,所述标识对位图像包括将所述第一对位区与所述第二对位区对位后,所述第一标定板与所述第二标定板的所述对位区域内一一对位的多对所述焊盘标识及所述芯片标识的图像;

9、基于所述标识对位图像,获取所述对位区域的所述焊盘标识的实际坐标及所述芯片标识的实际坐标;

10、将获取到的所述焊盘标识的实际坐标与所述芯片标识的实际坐标进行比对分析,以对所述巨量转移装置进行对位精度验证。

11、在其中一个实施例中,所述获取标定装置的对位区域的标识对位图像,包括:

12、基于所述第一标定板上的所述焊盘标识的理论坐标及所述第二标定板上的所述芯片标识的理论坐标,获取所述第一标定板与所述第二标定板之间的对位转移路径;

13、依据所述对位转移路径,调整所述第一标定板上的所述焊盘标识与所述第二标定板上的所述芯片标识依次对位;

14、通过图像采集装置采集所述第一标定板与所述第二标定板的对位区域内一一对应的所述焊盘标识与所述芯片标识的所述标识对位图像,并通过分析处理装置获取所述标识对位图像。

15、在其中一个实施例中,所述基于所述第一标定板上的所述焊盘标识的理论坐标及所述第二标定板上的所述芯片标识的理论坐标,获取所述第一标定板与所述第二标定板之间的对位转移路径,包括:

16、基于所述第一标定板上的所述焊盘标识信息获取所述焊盘标识的理论坐标,并基于所述第二标定板上的所述芯片标识信息获取所述芯片标识的理论坐标;

17、获取所述第一对位区中的所有所述焊盘标识的理论坐标,以构成第一轴系坐标组,并获取所述第二对位区中的所有所述芯片标识的理论坐标,以构成第二轴系坐标组;

18、基于所述第一轴系坐标组及所述第二轴系坐标组,生成所述第一标定板与所述第二标定板之间的对位转移路径。

19、在其中一个实施例中,所述基于所述标识对位图像,获取对位区域的所述焊盘标识的实际坐标及所述芯片标识的实际坐标之前还包括:

20、建立所述图像采集装置的图像坐标系与轴坐标系之间的转换关系模型。

21、在其中一个实施例中,所述基于所述标识对位图像,获取所述对位区域的所述焊盘标识的实际坐标及所述芯片标识的实际坐标,还包括:

22、基于采集的所述标识对位图像,依据建立的所述图像坐标系与轴坐标系之间的转换关系模型,转换得到所述对位区域中的所述焊盘标识的实际坐标及所述芯片标识的实际坐标。

23、第三方面,本技术还提供了一种对位精度验证系统,所述系统包括:

24、如上述任一实施例所述的对位精度验证装置;

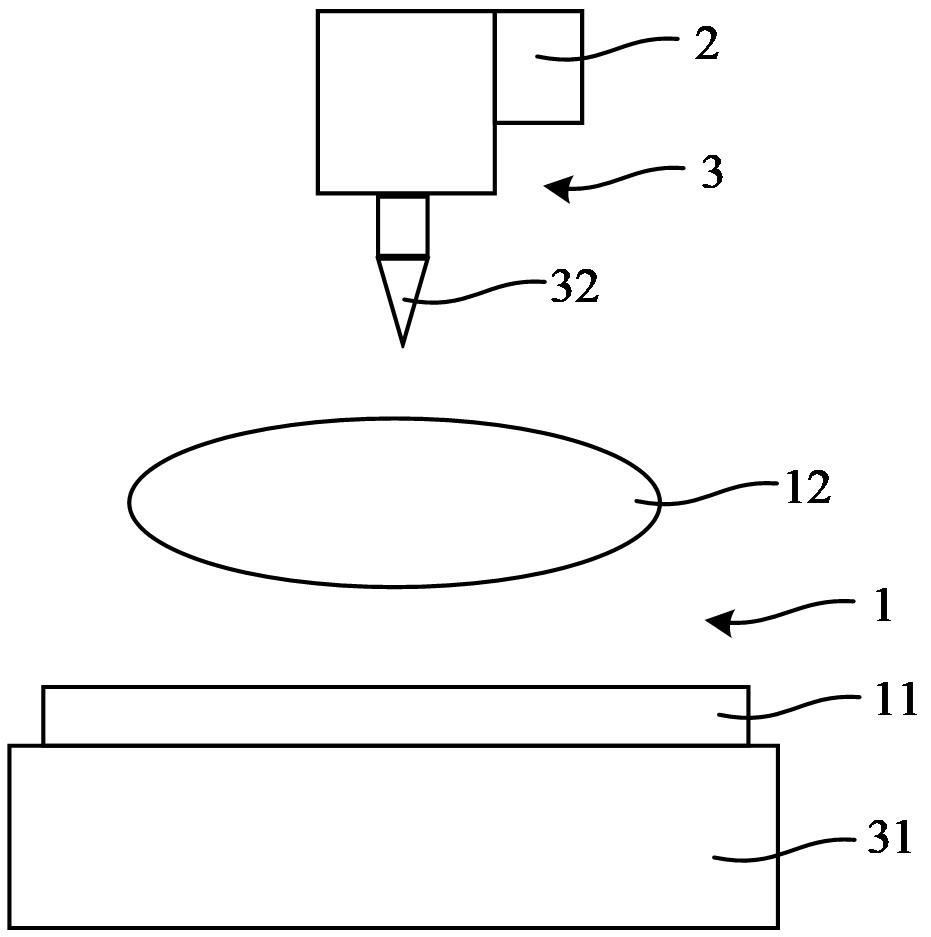

25、巨量转移装置,包括载台,所述载台用于承载所述标定装置中的第一标定板,并控制所述第一标定板与第二标定板对位。

26、在其中一个实施例中,所述巨量转移装置还包括刺晶头,所述刺晶头于所述巨量转移装置中用于转移芯片,图像采集装置位于所述刺晶头上。

27、第四方面,本技术还提供了一种计算机设备,包括存储器和处理器,所述存储器存储有计算机程序,其特征在于,所述处理器执行所述计算机程序时实现上述任一实施例所述的对位精度验证方法的步骤。

28、上述对位精度验证方法、装置、系统及计算机设备,通过设计一包括标定装置、图像采集装置及分析处理装置的对位精度验证装置,且设置标定装置包括第一标定板及第二标定板,第一标定板上设有多个焊盘标识以及包括多个焊盘标识的第一对位区、第二标定板上设有多个芯片标识以及包括多个芯片标识的第二对位区,通过图像采集装置采集标定装置的对位区域的标识对位图像,通过分析处理装置基于标识对位图像,获取对位区域中的焊盘标识的实际坐标及芯片标识的实际坐标,并将获取到的焊盘标识的实际坐标与芯片标识的实际坐标进行比对分析,以对巨量转移装置进行对位精度验证。因此,通过设计上述对位精度验证装置,能够通过轴系的运动精度、坐标系标定精度和视觉定位精度等复合精度对巨量转移过程中源基板与目标基板的对位精度进行验证,验证效率快,且对位精度验证装置操作简单,还有利于快速排查巨量转移装置转移精度不良问题,并迅速定位问题原因,提升巨量转移的转移精度及转移效率。

- 还没有人留言评论。精彩留言会获得点赞!