一种旋转状态下的多点温度测量系统及方法

本发明涉及温度测量,特别是涉及一种旋转状态下的多点温度测量系统及方法。

背景技术:

1、随着现代航空发动机性能的不断提升,涡轮前温度也随之不断攀升。加之涡轮转子部件在高转速下工作,致使涡轮转子叶片面临高温、高压、高离心载荷的严峻考验。当前最新一代航空发动机目标涡轮前温度已超过2000k,明显高于新型高温合金氧化物弥散合金的耐温上限。因此,除继续研发新型耐温金属材料外,采用高效冷却技术是弥补二者温差的必然选择。针对涡轮叶片的高效冷却设计通常采用复合冷却方案,即叶片内部冷却和外部冷却相结合。其中,内部冷却需在叶片内部设置较为复杂的流动通道并配置多种形式的冷却强化结构,如扰流柱、肋、双层壁等,外部冷却则需在叶片表面设置若干溢流孔。实际工作过程中,冷却空气经由叶根榫头部位的进气口供入内冷通道,冷却内壁面后从叶表溢流孔和顶部除尘孔流出。其中,从叶表溢流孔流出的冷气在其表面形成一层保护气膜,起到隔绝高温燃气的作用。近年来,热障涂层技术也已应用于涡轮叶片表面热防护,与内部冷却和气膜冷却一起进一步提升了叶片的耐温能力。准确获取温度信息是涡轮叶片高效冷却研究的关键所在。热电偶测温具有较高的精度和可靠性,在实验中被广泛采用。由热电偶测温原理可知,要获得待测点的温度值,必须进行冷端补偿。静止条件下的补偿较易实现,实验时通常将冷端置于盛有冰水混合物的冰槽中,使其保持在0℃,通过查询相应型号热电偶的分度表便可直接读出待测点温度值。然而,旋转实验件的热电偶测温面临信号动静传输问题。受引电滑环通道数量限制,若将温度补偿端置于外部静止侧,则仅能引出少数几路热电偶毫伏信号,且其作为模拟信号在动静传输过程中极易受到干扰。因此,从保证温度信号数量和质量的角度出发,通常使温度补偿端与实验件共同旋转,并先将热电偶毫伏信号转换为数字信号,再由引电滑环将数字信号传输至静止侧的数采系统。然而,位于旋转侧的温度补偿端已不再适用冰槽保温,实践中多改用冷端温度校正法。该方法的原理是先测得冷端温度作为补偿温度,查询分度表获得其对应的毫伏电势差,再将该毫伏电势差与热电偶测得的毫伏电势差相加得到总毫伏电势差,最后查询分度表确定总毫伏电势差对应的温度值,此即为待测点温度。由于该方法中补偿温度不再保持0℃,实验过程中将随环境温度变化,因此提高补偿温度的测量精度是必须考虑的问题。除此之外,虽然可通过随实验件共同旋转的热电偶输入模块将热电偶毫伏信号转换为数字信号,再由引电滑环完成动静转换输出。但高转速下的旋转离心载荷对模块数量和安装位置造成了极大限制,制约了实验台温度测点数量的提高。已有团队对涡轮叶片旋转换热进行了较为深入的研究,其温度补偿装置采用盘式堆叠设计,内部采用ds18b20芯片测温进行温度补偿。然而,此型芯片的测温精度仅有±0.5k。实际使用中,轴承旋转导致的温升会沿轴传导至温度补偿装置,所形成的非均匀温度场会进一步降低补偿温度的测量精度。受空间限制,测温热电偶束与信号导线之间连接通过针形接线端子单点连接,实验准备阶段接线耗时较长。此外,盘式堆叠结构也限制了热电偶输入模块的安装数量,最大温度测点数量仅为108。如热电偶输入模块出现故障需要更换,该结构也会大大增加模块的拆卸、更换难度。

2、近年对实验台的升级改造虽然使最大温度测点增加至192,但温度补偿装置仍沿用用盘式堆叠设计,仅通过增加模块安装盘的堆叠数量和径向尺寸实现热电偶输入模块和测点数量扩充,并未从根本上解决测点数量受限、模块安装空间狭小、故障更换困难的问题。

技术实现思路

1、为了克服现有技术的不足,本发明的目的是提供一种旋转状态下的多点温度测量系统及方法,实现补偿温度精度的提高、接线空间的扩展、实验效率的提高以及温度测点的增加。

2、为实现上述目的,本发明提供了如下方案:

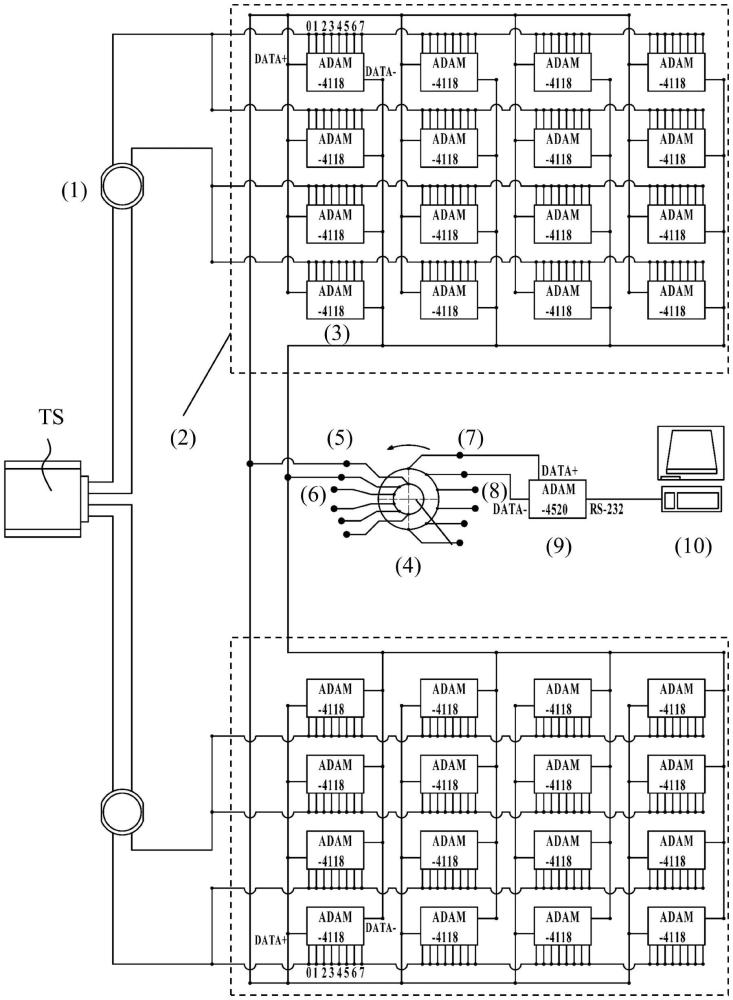

3、一种旋转状态下的多点温度测量系统,包括:温差测量子系统、补偿温度测量子系统以及供电子系统;所述温差测量子系统包括:两个模块集成箱、adam-4520信号转换模块以及计算机;所述补偿温度测量子系统包括:两个热电偶接线箱;所述供电子系统包括:24v直流电源和滑环;所述模块集成箱包括:十六个adam-4118模拟量输入模块、方形箱体、两个集成箱上引线管以及两个集成箱下引线管;所述热电偶接线箱包括:第一铂电阻、第二铂电阻、第三铂电阻、接线箱上引线管、接线箱下引线管、圆筒形箱体、adam-4015电阻式温度检测模块以及若干自由接线端子;所述滑环包括:第一转子端接口、第二转子端接口、第三转子端接口、第四转子端接口、第五转子端接口、第六转子端接口、第一静子端接口、第二静子端接口、第三静子端接口、第四静子端接口、第五静子端接口、第六静子端接口;

4、两个所述集成箱上引线管和两个所述集成箱下引线管设置在所述方形箱体的左右两侧;所述接线箱上引线管和所述接线箱下引线管设置在所述圆筒形箱体的侧面;所述自由接线端子的第一端利用热电偶束通过所述接线箱上引线管和所述接线箱下引线管与待测温实验件上的温度测点连接;所述自由接线端子的第二端利用均分为四路的信号导线束通过所述接线箱上引线管、所述接线箱下引线管、所述集成箱上引线管以及所述集成箱下引线管与全部所述adam-4118模拟量输入模块的独立差分输入通道连接;全部所述adam-4118模拟量输入模块的data+端和data-端各自互相并联后引出两路信号导线分别与所述第一转子端接口和所述第二转子端接口连接;所述第一静子端接口和所述第二静子端接口分别与所述adam-4520信号转换模块的data+端和data-端连接;所述adam-4520信号转换模块的rs-232数据输出通道与所述计算机连接;所述第一铂电阻、所述第二铂电阻以及所述第三铂电阻分别与所述adam-4015电阻式温度检测模块的3路独立数据输入通道连接;所述adam-4015电阻式温度检测模块的data+端和data-端分别与所述第三转子端接口和所述第四转子端接口连接;所述第三静子端接口和所述第四静子端接口分别与所述adam-4520信号转换模块的data+端和data-端连接;所述24v直流电源的正极和负极通过供电导线与所述第五静子端接口和所述第六静子端接口连接;所述adam-4015电阻式温度检测模块的+vs端和gnd端与全部所述adam-4118模拟量输入模块的+vs端和gnd端并联后引出两路供电导线分别与所述第五转子端接口和所述第六转子端接口连接;两个所述模块集成箱基于旋转轴心对称布置;

5、所述adam-4118模拟量输入模块用于将所述热电偶束传输的测温毫伏模拟信号转换为rs-485数字信号;所述adam-4015电阻式温度检测模块用于将所述第一铂电阻、所述第二铂电阻以及所述第三铂电阻的热电阻信号转换为rs-485数字信号;所述滑环用于将所述adam-4118模拟量输入模块和所述adam-4015电阻式温度检测模块输出的rs-485数字信号传递到所述adam-4520信号转换模块;所述adam-4520信号转换模块用于将所述adam-4118模拟量输入模块和所述adam-4015电阻式温度检测模块输出的rs-485数字信号转换为rs-232信号,并将所述rs-232信号传输到所述计算机。

6、优选地,所述模块集成箱还包括:支撑隔板、后盖板、方箱盖板、四个4118下硅胶垫以及四个4118上硅胶垫;

7、所述后盖板设置在所述方形箱体的后侧;四个所述4118下硅胶垫贴附在所述方形箱体的底部凹槽内;十六个所述adam-4118模拟量输入模块平均分为4组固定在四个所述4118下硅胶垫上;四个所述4118上硅胶垫贴附于4组所述adam-4118模拟量输入模块的上侧;所述支撑隔板固定在四个所述4118上硅胶垫上;所述方箱盖板固定在所述方形箱体的上侧。

8、优选地,所述热电偶接线箱还包括:隔热垫、第一隔热安装座、第二隔热安装座、第三隔热安装座、4015下硅胶垫、4015上硅胶垫、压紧盘、压紧胶垫以及圆箱盖板;

9、所述隔热垫贴附于所述圆筒形箱体的底部外侧;所述4015下硅胶垫贴附在所述圆筒形箱体的内部底面凹槽内;所述adam-4015电阻式温度检测模块固定在所述4015下硅胶垫上;所述4015上硅胶垫贴附于所述adam-4015电阻式温度检测模块的上侧;所述压紧盘固定在所述4015上硅胶垫上;所述压紧胶垫贴附于所述压紧盘的延伸柱体的上侧;所述圆箱盖板固定在所述压紧胶垫上;所述第一隔热安装座、所述第二隔热安装座以及所述第三隔热安装座均固定在所述圆筒形箱体的侧面;所述第一铂电阻、所述第二铂电阻以及所述第三铂电阻分别固定在所述第一隔热安装座、所述第二隔热安装座以及所述第三隔热安装座上;俯视视角下所述第一铂电阻、所述第三铂电阻与所述圆筒形箱体的中心夹角为180度;俯视视角下所述第一铂电阻、所述第二铂电阻与所述圆筒形箱体的中心夹角为120度;俯视视角下所述第二铂电阻、所述第三铂电阻与所述圆筒形箱体的中心夹角为60度;所述第一铂电阻中心距所述圆筒形箱体底部的距离为箱体内部高度的四分之一;所述第二铂电阻中心距所述圆筒形箱体底部的距离为箱体内部高度的二分之一;所述第三铂电阻中心距所述圆筒形箱体底部的距离为箱体内部高度的四分之三。

10、优选地,所述第一铂电阻、所述第二铂电阻以及所述第三铂电阻均为a级精度的铂电阻。

11、优选地,所述自由接线端子的结构为多排插拔式。

12、优选地,所述信号导线为铁氟龙镀银屏蔽导线。

13、优选地,所述第一隔热安装座、所述第二隔热安装座以及所述第三隔热安装座的材料均为g11环氧玻璃纤维。

14、优选地,所述隔热垫的材料为聚四氟乙烯。

15、优选地,一种旋转状态下的多点温度测量方法,包括:

16、采集所述第一铂电阻的第一温度测量值、所述第二铂电阻的第二温度测量值以及所述第三铂电阻的第三温度测量值,并计算所述第一温度测量值、所述第二温度测量值以及所述第三温度测量值的平均值,得到补偿温度;

17、根据采用的热电偶类型,查询预设的分度表中与所述补偿温度相匹配的毫伏值,得到基准毫伏值;

18、采集所述热电偶束的多点毫伏值,得到温差毫伏值;

19、计算所述基准毫伏值和所述温差毫伏值的代数和,得到校正毫伏值;

20、根据采用的热电偶类型,查询预设的分度表中与所述校正毫伏值相匹配的温度值,得到目标实验件温度待测点的实际温度。

21、本发明公开了以下技术效果:

22、本发明提供了一种旋转状态下的多点温度测量系统及方法,通过设置三个铂电阻进行温度数据采集,解决了传统补偿温度测量中单点测温芯片精度较低的问题,实现了针对热电偶测温的实时高精度补偿;通过设置独立于旋转轴的热电偶接线箱和引入自由接线端子,解决了使用针形接线端子进行单点接线耗时较长的问题,实现了实验效率的提升;通过两个独立于旋转轴的模块集成箱将adam-4118模拟量输入模块的安装总数量拓展到32个且温度测点数量拓展到256个,解决了传统盘式堆叠结构最大温度测点数量仅为108的问题,实现了对温度测点的扩展。

- 还没有人留言评论。精彩留言会获得点赞!