一种锂电池的内温在线估计方法及系统

本技术属于锂电池安全,更具体地,涉及一种锂电池的内温在线估计方法及系统。

背景技术:

1、锂离子电池凭借其出色的性能在电动汽车、储能电站以及消费电子等领域取得了广泛应用。温度对于锂离子电池的使用性能和安全状态具有关键影响。温度过低时,电化学反应速率和离子扩散速率的下降会导致电池容量的衰减。温度过高,电池内部的副反应加剧,高温会加快电池的老化速度,严重时会引起电池的热失控,导致火灾爆炸等事故。因此,及时准确地检测电池温度是电池管理系统的重要功能之一。现有电池管理系统均通过在电池表面安装热电偶或者热电阻以检测电池温度,但电池的表面温度和内部温度存在差异,在大倍率充放电时表面温度和内部温度的差异可能达到几十甚至上百摄氏度。因此,仅检测电池表面温度是不够的,需利用其它参量和算法对电池内部温度进行精度估计。

2、目前,电池温度的估计方法主要有三类:基于模型的温度估计方法、基于电池阻抗的温度估计方法以及基于数据驱动的温度估计方法。现有电池内部温度估计方法很难兼顾高准确性、小计算量和良好的泛化能力。基于模型的方法需辨识不同工况下的模型参数,计算量和实验量较大。基于电池阻抗的方法通常只能估计电池的平均温度,不能体现电池内外温度的差异性。基于数据驱动的方法要求有全面的高质量数据。现有的锂离子电池内部温度估计技术往往需要建立复杂的温度传递模型,均通过理论推导建立较为完备的理论模型,但是实际使用中需要针对不同的电池进行复杂的实验得到模型中的参数。上述温度估计方法的复杂度很高,缺少工程应用价值。

技术实现思路

1、针对现有技术的缺陷,本技术的目的在于提供了一种锂电池的内温在线估计方法及系统,旨在解决现有的锂离子电池内部温度估计技术需要建立复杂的温度传递模型,因此需要针对不同的电池进行实验获取模型参数,导致工程应用价值缺少的问题。

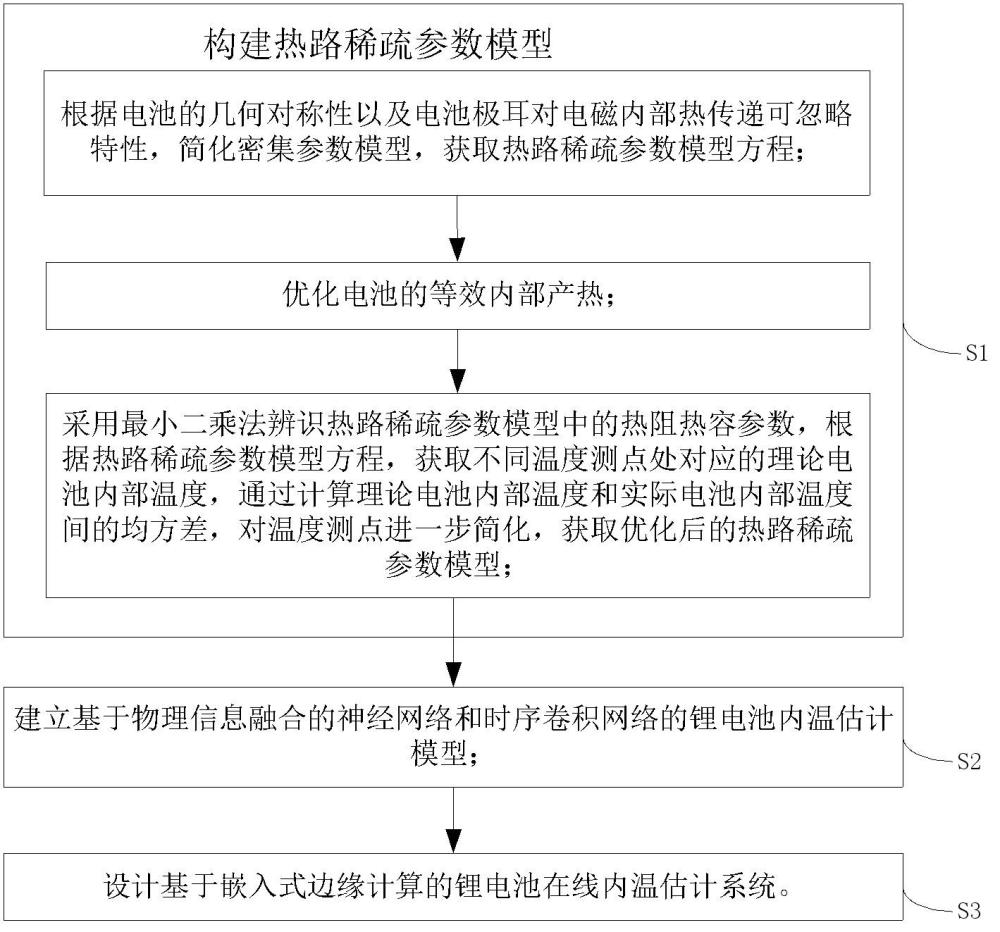

2、为实现上述目的,第一方面,本技术提供了一种锂电池的内温在线估计方法,具体为:

3、将在温度测点测量的电池表面温度、环境温度和电池的等效内部产热输入至训练完毕的锂电池内温估计模型中,获取电池内部温度;其中,温度测点为优化后的热路稀疏参数模型中包含的温度测点;

4、其中,锂电池内温估计模型的训练方法,具体包括以下步骤:

5、步骤一:根据电池的几何对称性以及极耳热量传递特性,对密集参数模型中的温度测点以及热源进行简化,获取热路稀疏参数模型;

6、步骤二:采用最小二乘法辨识热路稀疏参数模型中的热阻和热容参数,根据热路稀疏参数模型方程,获取不同温度测点处对应的理论电池内部温度,通过计算理论电池内部温度和实际电池内部温度间的均方差,对温度测点进一步简化,获取优化后的热路稀疏参数模型;

7、步骤三:以步骤二简化的温度测点采集的电池表面温度、环境温度以及电池的等效内部产热作为锂电池内温估计模型的输入;以电池内部温度的估计值作为输出,以优化后的热路稀疏参数模型方程为物理约束构建损失函数,以损失函数最小为目标函数,训练锂电池内温估计模型。

8、进一步优选地,锂电池内温估计模型为基于物理信息融合的神经网络和时序卷积网络构建。

9、进一步优选地,步骤一具体为:

10、当电池为方形电池时,根据电池的几何对称性,将密集参数模型中在xyz三个方向均设置两个温度测点简化为在xyz三个方向各设置一个温度测点,同时保留在正负极极耳处各设置一个温度测点;

11、忽略电池正负极极耳处对电池内部热传递的影响,将电池的中心处作为电池内部单一热源,获取热路稀疏参数模型。

12、进一步优选地,步骤二中优化后的热路稀疏参数模型方程为:

13、

14、其中, csx、 rcx2和 rcx1分别为沿 x方向电池表面温度到环境温度的热容、热阻和沿 x方向电池表面温度到内部温度的热阻; tc和 ta分别为电池内部温度和环境温度; csz、 rcz2和 rcz1分别为沿 z方向电池表面温度到环境温度的热容、热阻和沿 z方向电池表面温度到内部温度的热阻; qc为电池的等效内部产热;为电池内部温度到环境温度的热容;电池正负极的极耳所在方向为y轴;xyz为笛卡尔坐标系。

15、进一步优选地,损失函数为:

16、

17、其中,为沿x方向电池表面温度的时间序列;为沿z方向电池表面温度的时间序列;为使用锂电池内温估计模型得到的电池内部温度的时间序列;为环境温度的时间序列;为锂电池产热量的时间序列; n为锂电池内部温度的时间序列长度; i为当前数据在时间序列中的位置; lossn表征锂电池内温估计模型得到的内部温度估计序列和实际电池内部温度序列之间的损失值; lossm表征锂电池内温估计模型求解的电池内部温度估计值与优化后的热路稀疏参数模型计算得到的电池内部温度估计值之间的平均偏离度。

18、进一步优选地,电池的等效内部产热 qc为:

19、

20、其中,; ocv为电池的开路电压; soc为电池的荷电状态; i是充放电电流; u是电池工作过程中的端电压。

21、第二方面,本技术提供了一种锂电池的内温在线估计系统,包括:嵌入式平台、模数转换模块、温度检测模块、电流霍尔传感器和adc芯片;

22、温度检测模块位于电池的温度测点处;电流霍尔传感器的输入端和adc芯片的输入端与电池相连;模数转换模块的输入端与电流霍尔传感器的输出端和adc芯片的输出端相连;模数转换模块和温度检测模块的输出端与嵌入式平台相连;

23、温度检测模块用于在温度测点测量电池表面温度;电流霍尔传感器用于检测电池充放电电流;adc芯片用于获取电池工作过程中的端电压;模数转换模块用于对电池充放电电流和电池工作过程中的端电压进行数字转换;

24、嵌入式平台包括产热计算单元、模型驱动单元和模型构建单元;

25、产热计算单元用于根据电池充放电电流和电池工作过程中的端电压,获取电池的等效内部产热;

26、模型驱动单元用于将在温度测点测量的电池表面温度、环境温度和电池的等效内部产热输入至训练完毕的锂电池内温估计模型中,获取电池内部温度;其中,温度测点为优化后的热路稀疏参数模型中包含的温度测点;

27、模型构建单元用于根据电池的几何对称性以及极耳热量传递特性,对密集参数模型中的温度测点以及热源进行简化,获取热路稀疏参数模型;采用最小二乘法辨识热路稀疏参数模型中的热阻和热容参数,根据热路稀疏参数模型方程,获取不同温度测点处对应的理论电池内部温度,通过计算理论电池内部温度和实际电池内部温度间的均方差,对温度测点进一步简化,获取优化后的热路稀疏参数模型;以简化的温度测点采集的电池表面温度、环境温度以及电池的等效内部产热作为锂电池内温估计模型的输入;以电池内部温度的估计值作为输出,以优化后的热路稀疏参数模型方程为物理约束构建损失函数,以损失函数最小为目标函数,训练锂电池内温估计模型。

28、进一步优选地,嵌入式平台中优化后的热路稀疏参数模型方程为:

29、

30、其中, csx、 rcx2和 rcx1分别为沿 x方向电池表面温度到环境温度的热容、热阻和沿 x方向电池表面温度到内部温度的热阻; tc和 ta分别为电池内部温度和环境温度; csz、 rcz2和 rcz1分别为沿 z方向电池表面温度到环境温度的热容、热阻和沿 z方向电池表面温度到内部温度的热阻; qc为电池的等效内部产热;为电池内部温度到环境温度的热容;电池正负极的极耳所在方向为y轴;xyz为笛卡尔坐标系。

31、进一步优选地,嵌入式平台中损失函数为:

32、

33、其中,为沿x方向电池表面温度的时间序列;为沿z方向电池表面温度的时间序列;为使用锂电池内温估计模型得到的电池内部温度的时间序列;为环境温度的时间序列;为锂电池产热量的时间序列; n为锂电池内部温度的时间序列长度; i为当前数据在时间序列中的位置; lossn表征锂电池内温估计模型得到的内部温度估计序列和实际电池内部温度序列之间的损失值, lossm表征锂电池内温估计模型求解的电池内部温度估计值与优化后的热路稀疏参数模型计算得到的电池内部温度估计值之间的平均偏离度。

34、进一步优选地,嵌入式平台中电池的等效内部产热 qc为:

35、

36、其中,; ocv为电池的开路电压; soc为电池的荷电状态; i是充放电电流; u是电池工作过程中的端电压。

37、总体而言,通过本技术所构思的以上技术方案与现有技术相比,具有以下有益效果:

38、本技术提供了一种结合物理信息神经网络和边缘计算的锂电池内温估计方法,通过对表征大容量方形电池的温度分布的密集参数模型进行简化,从热路稀疏参数模型中提取用于内温估计的物理约束;基于物理信息融合的机器学习思想,使用一种数值模型与tcn网络融合的内温估计方法,实现高精度的内温估计,无需在线辨识模型参数,计算量小,同时具有较强的泛化能力;同时基于嵌入式平台的硬件架构,将神经网络模型移植到嵌入式芯片中,设计了锂电池在线内温估计装置,充分说明了本技术的工程应用价值。

- 还没有人留言评论。精彩留言会获得点赞!