一种铣刀生产用棒料自动检测装置的制作方法

本发明涉及棒料检测,尤其涉及一种铣刀生产用棒料自动检测装置。

背景技术:

1、在铣刀生产过程中,铣刀棒料作为铣刀的原料起到关键作用,例如,铣刀棒料的质量会直接影响铣刀的切削性能和使用寿命。在铣刀棒料的生产过程中,材料可能受到不同的加工压力、温度等因素影响,导致铣刀棒料常常出现表面和内部的各种缺陷,若采用存在缺陷的铣刀棒料加工制成铣刀,会造成加工的铣刀不合格,或者造成铣刀在使用过程存在严重失效的结果。为了确保铣刀的质量,在铣刀棒料的生产环节,通常需要对其进行严格的质量检测,确保其符合加工要求。

2、公开号为cn117490525a的专利公开了一种pcb铣刀生产用棒料自动检测装置,通过在设置圆筒的内部设置有若干圆周均布的回弹式位移传感器,回弹式位移传感器的端部固定有弧形块,若干回弹式位移传感器通过电线与计算机电性连接;棒料抵触在若干弧形块上,棒料进行旋转,旋转状态的棒料对若干弧形块进行挤压,若干弧形块受力挤压回弹式位移传感器,回弹式位移传感器将信号通过电线传输到计算机上,计算机根据若干弧形块的受力大小判断棒料的圆度以及轴向跳动是否合格。但是该方案只能检测到棒料的侧表面的外部存在较大缺陷,存在检测手段单一且缺乏智能化控制等问题。

技术实现思路

1、本发明的目的在于提供一种铣刀生产用棒料自动检测装置,解决现有棒料缺陷检测方法单一且不全面的问题。

2、为达此目的,本发明采用以下技术方案:

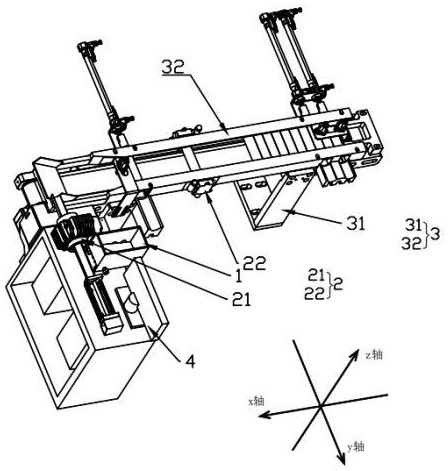

3、第一方面,本发明提供一种铣刀生产用棒料自动检测装置,包括:

4、上料模块,包括上料仓和推动件;

5、复合检测模块,包括电涡流检测单元和超声波检测单元,所述推动件将从所述上料仓出来的棒料推到所述电涡流检测单元,所述电涡流检测单元对棒料进行第一缺陷检测;

6、传送模块,所述传送模块用于连接所述电涡流检测单元和所述超声波检测单元,所述推动件将完成所述第一缺陷检测的棒料推到所述传送模块上,所述传送模块将棒料传送到所述超声波检测单元的检测区域,所述超声波检测单元对棒料进行第二缺陷检测;

7、控制模块,所述控制模块分别与所述上料模块、所述复合检测模块以及所述传送模块连接,用于控制所述上料模块上料,监测所述复合检测模块检测并对检测数据进行处理,判断棒料是否存在缺陷。

8、优选地,所述上料仓的出料口与第一滑道对准,所述第一滑道的长度方向的两端分别与所述推动件、所述电涡流检测单元连接,棒料从所述出料口下移到所述第一滑道内,通过所述推动件推到所述电涡流检测单元进行所述第一缺陷检测。

9、优选地,于所述上料仓内设有一送料单元,所述送料单元包括倾斜滑座,以及和所述倾斜滑座靠近所述出料口一端连接的送料件;

10、所述送料件包括一旋转轴,以及设置于所述旋转轴上的多个拦料板,通过所述旋转轴带动所述拦料板旋转控制棒料从所述出料口落到所述第一滑道内;

11、其中,所述倾斜滑座靠近所述出料口的一端较低。

12、优选地,所述电涡流检测单元包括第一检测结构;

13、所述第一检测结构设置有用于放置棒料的放置腔,所述放置腔于y轴方向贯穿所述第一检测结构,且所述第一滑道与所述放置腔连接;

14、所述第一检测结构为检测方式为电涡流检测,所述第一缺陷检测为棒料的侧表面检测。

15、优选地,所述电涡流检测单元还包括第一分选件以及第一计数器,所述第一分选件和所述第一计数器设置于所述传送模块的侧边;

16、所述控制模块根据所述第一检测结构检测获取每一棒料对应的第一检测数据,并依据所述第一检测数据的获取顺序对所述第一检测数据对应的棒料进行编码,以获取每一个棒料的第一编码数;

17、所述控制模块根据所述第一检测数据判断棒料是否存在缺陷,并将缺陷棒料的所述第一编码标记为异常;

18、所述第一计数器用于对完成所述第一缺陷检测的棒料数量进行累计获取第一计数值,并将所述第一计数值发送到所述控制模块中,所述控制模块根据所述第一编码数和所述第一计数值判断棒料是否为缺陷棒料,并控制第一分选件将缺陷棒料推出传送模块。

19、优选地,所述超声波检测单元包括两个第二检测结构;

20、两个所述第二检测结构对称设置于所述传送模块的两侧,两所述第二检测结构之间为所述检测区域,棒料在所述传送模块上位于所述检测区域时其长度方向的两端分别于一所述第二检测结构贴合进行所述第二缺陷检测;

21、所述第二检测结构获取棒料的第二检测数据并将其发送至所述控制模块;

22、其中,所述第二检测结构的检测方式为超声波检测,所述第二缺陷检测为棒料内部缺陷的检测。

23、优选地,所述超声波检测单元还包括第二分选件和第二计数器;所述第二分选件和所述第二计数器设置于所述传送模块的侧边,且所述第二分选件在y轴上靠近所述第二检测结构设置;

24、所述控制模块依据所述第二检测数据的获取顺序对所述第二检测数据对应的棒料进行编码,以获取每一个棒料的第二编码;

25、所述控制模块根据所述第二检测数据判断棒料是否存在缺陷,并将缺陷棒料的所述第二编码标记为异常;

26、所述第二计数器用于对完成所述第一缺陷检测的棒料数量进行累计获取第二计数值,并将所述第二计数值发送到所述控制模块中;

27、所述控制模块根据所述第二编码数和所述第二计数值判断棒料是否为缺陷棒料,并控制所述第二分选件将缺陷棒料推出传送模块。

28、优选地,所述传送模块包括安装底座和传送组件,所述传送组件的长度方向平行于y轴并安装在所述安装底座上,且于所述传送组件的上表面设有一传送槽;

29、所述电涡流检测单元还包括一第二滑道,在y轴方向所述第二滑道与所述放置腔连接,通过所述推动件将完成第一缺陷检测的棒料从所述放置腔推到所述第二滑道;

30、所述传送组件于y轴方向的一端倾斜设有下滑板,所述第二滑道设于所述下滑板的一侧且与所述下滑板上端连接,所述下滑板下端设于所述传送槽的第一端上方,棒料从所述第二滑道移动到所述下滑板并沿着所述下滑板下滑落入所述传送槽。

31、优选地,所述上料仓内倾斜设置一隔板,所述隔板靠近所述第一滑道的一端与所述上料仓内壁之间设有供棒料通过的下料道。

32、第二方面,本发明提供一种生产线,至少包括一个上述第一方面提供的所述铣刀生产用棒料自动检测装置。

33、与现有技术相比,本发明具有以下有益效果:

34、本发明提供了一种铣刀生产用棒料自动检测装置,通过复合电涡流检测和超声波检测,对铣刀棒料的表面缺陷和内部缺陷进行全面检测。通过复合检测克服了单一检测技术的局限性,确保对铣刀棒料进行全方位、高精度的质量检测。同时,控制模块控制上料模块的上料,将控制推动件将棒料推到电涡流检测单元内进行第一缺陷检测,获取检测数据并对其进行处理判断棒料是否存在缺陷;通过传送模块将在第一缺陷检测中不存在缺陷的棒料传送到超声波检测单元的检测区域进行第二缺陷检查,控制模块获取第二缺陷检测的检测数据并进行处理判断是否存在缺陷,并结合传送模块将在第二缺陷检查中存在缺陷的棒料和不存在缺陷的棒料分开。

35、本发明通过复合电涡流和超声波两种检测技术,能够同时对铣刀棒料的表面和内部进行全面检测。通过复合检测方法,可以避免传统单一技术无法全面检测缺陷的问题,提高检测的准确性和全面性。其次,智能化控制模块,使得整个检测过程能够自动化、协调化运行,减少了人工干预,避免了操作错误,提高了生产线的效率。控制模块通过监控各个检测单元的运行状态,实时调整检测速度、传送速度等参数,确保整个生产过程的顺利进行。

36、本发明采用了模块化设计,通过复合检测模块、电涡流检测单元、超声波检测单元和传送模块的结合,实现了高效、协调的工作机制,提高了系统的灵活性和可扩展性。本发明提供的技术方案不仅提高了铣刀棒料检测的准确性和效率,还能够有效降低生产成本,提升生产线的智能化和自动化水平。

- 还没有人留言评论。精彩留言会获得点赞!