一种刨花板表面缺陷检测装置以及方法与流程

本发明涉及刨花板材生产检测设备,具体为一种刨花板表面缺陷检测装置以及方法。

背景技术:

1、刨花板是将木材或其他木质纤维素材料加工成刨花或碎料,然后通过施加胶粘剂,在高温高压的条件下压制而成的一种板材,与实木板材相比,刨花板的强度相对较低,尤其是横向强度,在承受较大荷载时,容易出现弯曲、断裂等问题,并且防潮性差,刨花板容易吸水受潮,导致板材膨胀、变形,影响其使用寿命,因此在板材加工生产后,需要对板材进行检测,检测板材是否存在缺陷;

2、现有的刨花板检测方法,无论是人工检测还是各类自动化检测技术,都各自存在一定的缺点:人工检测的缺点,准确性受主观因素影响大:不同检测人员的经验、视力、注意力集中程度等存在差异,对缺陷的判断标准难以做到完全一致,并劳动强度大且效率低。

技术实现思路

1、本发明的目的在于提供一种刨花板表面缺陷检测装置以及方法,以解决上述背景技术中提出的问题。

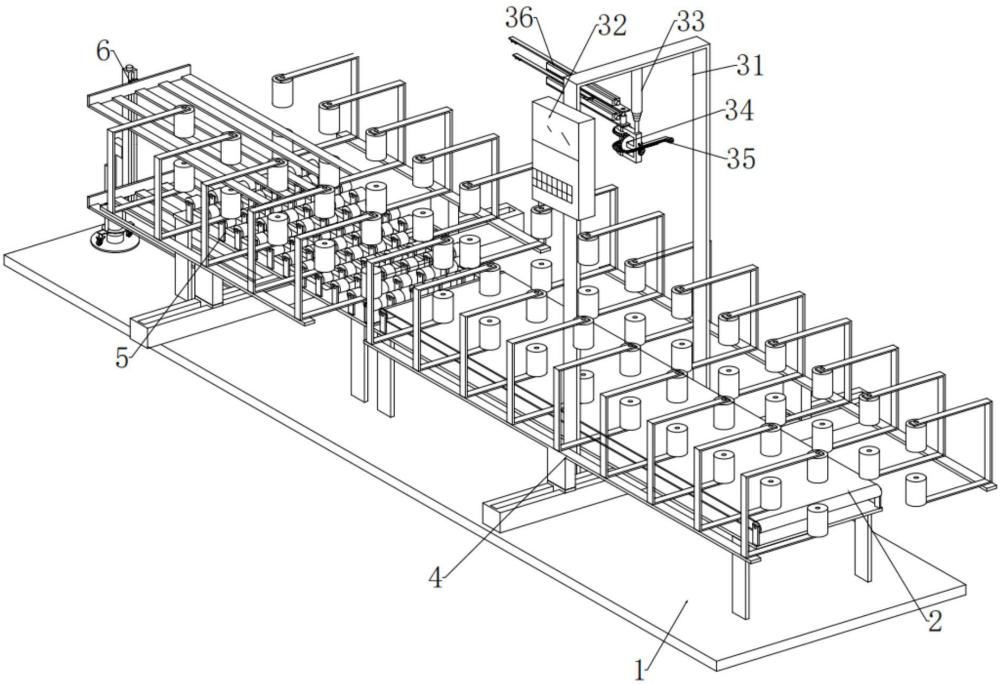

2、为实现上述目的,本发明提供如下技术方案:一种刨花板表面缺陷检测装置,包括底座、输送带主体、检测结构、第一限位组件、转送结构以及搬转结构;所述输送带主体固定设置上于底座右端上壁中部,所述检测结构固定设置于底座上且位于输送带主体中部上方,所述第一限位组件固定设置于输送带主体上,所述转送结构固定设置于底座左端上,且转送结构与输送带主体相对应,所述搬转结构固定设置于底座左端中部,且搬转结构与转送结构相对应,所述输送带主体用于板材进入设备移动,所述检测结构用于对不同宽度的板材进行表面缺陷检测,所述转送结构用于检测后的板材停留,所述搬转结构用于板材的翻面。

3、优选的,所述检测结构包括门架、控制箱、第一液压缸、往复组件、驱动组件以及一对检测组件;所述门架套装于输送带主体中部,且门架两端固定设置于底座上壁,所述控制箱固定设置于门架前侧壁,所述第一液压缸一端固定设置于门架内上壁中部,所述往复组件固定设置于第一液压缸伸缩端上且往复组件位于输送带上方,所述驱动组件固定设置于往复组件上,一对所述检测组件对称设置于往复组件上,且检测组件交错摆动。

4、优选的,所述往复组件包括驱动架、第一轮轴、第二轮轴、第三轮轴、一对第一斜齿轮、第二斜齿轮以及第三齿轮;所述驱动架为e字形结构,且其具有三端,所述驱动架顶端上壁固定设置于第一液压缸伸缩端上,所述第一轮轴一端活动贯穿于驱动架顶端,所述第二轮轴一端活动贯穿于驱动架底端,且第二轮轴另一端活动贯穿于第一轮轴中部,所述第三轮轴一端活动贯穿于驱动架中部,且第三轮轴与第一轮轴相垂直,一对所述第一斜齿轮分别固定套装于第一轮轴一端上以及第二轮轴一端上,且第一斜齿轮位于第三轮轴上下相对称,所述第二斜齿轮固定套装于第三轮轴一端,且第二斜齿轮位于第一斜齿轮之间,所述第二斜齿轮分别与第一斜齿轮相咬合,所述第三齿轮固定套装于第三轮轴另一端上,且第三齿轮位于驱动架右侧。

5、优选的,所述驱动组件包括齿架、齿条、基座、第一电机、圆盘以及摆动杆;所述齿架一端固定设置于驱动架右侧壁且位于第三轮轴上方,所述齿架另一端为梯形,所述齿条下壁等距设置有若干齿牙,且齿条上壁贯穿开设有与齿架另一端相契合的滑槽,所述齿条活动套装于齿架另一端上,所述基座一端固定设置于驱动架后侧壁,所述第一电机固定设置于基座另一端上,且第一电机位于齿条后侧相对应,所述圆盘固定套装于第一电机驱动端上,所述摆动杆一端活动连接于圆盘上壁,且摆动杆另一端活动连接于齿条后端下壁上。

6、优选的,一对所述检测组件分别固定套装于第一轮轴另一端以及第二轮轴另一端上,且检测组件分别位于上下交错相对;所述检测组件包括托板、第一电动滑轨、伸缩臂、摄像头以及红外测距仪;所述托板一端固定套装于第一轮轴另一端上,所述第一电动滑轨固定设置于托板另一端上壁,所述伸缩臂一端固定设置于第一电动滑轨上,且伸缩臂左右移动,所述摄像头固定设置于伸缩臂另一端下壁,所述红外测距仪固定设置于伸缩臂另一端下壁且靠近摄像头。

7、优选的,所述第一限位组件包括第一夹持滑轨、一对第一夹架、若干第一轮架以及若干第一夹辊;所述第一夹持滑轨固定设置于输送带主体下壁,且第一夹持滑轨两端设置有相对移动的第一滑座,一对所述第一夹架均为t型,一对所述第一夹架一端分别固定设置于第一夹持滑轨的第一滑座上且分别位于输送带主体前后两侧相对称,若干所述第一轮架均为凹型,若干所述第一轮架分别等距设置有第一夹架上壁,且第一轮架两端均位于输送带主体上方,若干所述第一夹辊分别活动设置于第一轮架两端内且相互对称。

8、优选的,所述转送结构包括转送架、若干支架、若干导辊以及第二限位组件;所述转送架上壁为矩形,且下壁四角部位均设置有支腿,所述转送架固定设置于底座上壁且位于输送带主体左侧,所述转送架左端上壁中部等距开设有若干托槽,若干所述支架一端分别等距设置有转送架上,且支架位于托槽前后两侧,若干所述导辊分别活动设置于支架另一端上,且导辊上壁与输送带主体上壁在同一水平面上,所述第二限位组件与第一限位组件结构相同,所述第二限位组件固定设置于转送架下壁中部,且与第一限位组件相对应。

9、优选的,所述搬转结构包括基台、第二电机、转座、一对万向轮、一对滑杆、第二液压缸、升降台、转臂、第三电机、第二电动滑轨以及一对托架;所述基台固定设置于底座左端上壁中部,所述第二电机固定设置于基台上壁中部,所述转座固定设置于第二电机驱动端上,一对所述万向轮分别固定设置于转座两端下壁,且万向轮与基台上壁相贴合,所述万向轮位于第二电机两侧,一对所述滑杆一端分别对称设置于转座上壁,所述第二液压缸一端固定设置于转座上壁中部,所述升降台活动套装于滑杆另一端上,且升降台与第二液压缸伸缩端相连,所述转臂一端固定设置于升降台上,所述第三电机固定嵌装于转臂另一端内,所述第二电动滑轨中部固定设置于第三电机驱动上,且第二电动滑轨上设置有相对移动的第二移动座,一对所述托架分别对称设置于第二电动滑轨的第二移动座上,其中一个所述托架位于第二电动滑轨底端且位于转送架下方并与托槽相对应,其中另一个所述托架位于第二电动滑轨顶端且位于导辊上方。

10、一种刨花板表面缺陷检测方法,包括以下步骤:

11、步骤一、通过输送带主体输入板材并从右向左输送;

12、步骤二、板材进入输送带主体内后,根据板材宽度驱动第一限位组件以及第二限位组件中的第一夹辊相对移动进行居中定位;

13、步骤三、根据板材宽度,驱动第一电动滑轨带动摄像头以及红外测距仪移动,且形成交错伸出不同距离,并借助往复组件形成交错往复摆动,对移动中的板材进行检测,且通过摄像头成像进行基于视觉判定以及借助红外测距仪检测是否存在细小凹坑;

14、步骤四、当上壁面检测的后侧板材进入转送结构中,通过搬转结构将水平输送的板材翻面并从左向右移动再次检测;

15、步骤五、当需要对板材壁厚的侧壁面检测,则可借助第一限位组件以及第二限位组件将板材夹持立起进行限位移动检测。

16、本发明提出的一种刨花板表面缺陷检测装置以及方法,有益效果在于:通过检测结构实现基于视觉技术进行成像检测,并且通过红外测距仪进行照射,若是板材表面存在凹陷或凸起,则测距变化实现双重检测;并且通过检测结构中的往复组件与驱动组件配合,实现两组检测组件交错摆动,实现一定范围的快速检测或同一位置双次检测使用;并且通过检测组件延长摄像头摆动行程用于调节不同宽度的板材检测;设备还可通过搬转结构对板材进行水平输送检测时进行翻面,实现板材双面检测使用;通过第一限位组件与第二限位组件的夹持,将板材居中移动或将板材竖立限位进行边缘检测,促使板材的检测更加全面,综上本发明具有以下有益效果:

17、1、视觉与测距双重检测:结合视觉技术进行成像检测和红外测距仪的照射检测,能够从不同角度对板材表面进行检测;成像检测可以捕捉到板材表面的各种缺陷,如划痕、裂纹、颜色不均等;而红外测距仪则能精准地检测出板材表面的凹陷或凸起,通过测距变化来确定缺陷的存在,这种双重检测方式相互补充,大大提高了检测的准确性,减少了漏检和误检的可能性。

18、2、交错摆动与双次检测:往复组件与驱动组件配合,使两组检测组件交错摆动;一方面,这种交错摆动可以实现一定范围的快速检测,提高检测效率;另一方面,同一位置的双次检测能够进一步确保检测结果的准确性,例如,在第一次检测时可能由于某些因素(如光线、角度等)导致部分缺陷未被准确识别,通过第二次检测可以有效避免这种情况的发生。

19、3、摄像头摆动行程可调:检测组件能够延长摄像头摆动行程,可根据不同宽度的板材进行灵活调整,这使得该设备能够适应多种规格的刨花板检测需求,无需为不同宽度的板材更换检测设备,提高了设备的通用性和适用性,例如,在生产线上,当需要检测不同宽度的刨花板时,只需简单调整摄像头摆动行程,即可快速完成设备的适配,节省了时间和成本。

20、4、板材双面检测:搬转结构可以在板材进行水平输送检测时对其进行翻面,实现板材的双面检测;刨花板的两面都可能存在缺陷,通过翻面检测能够全面覆盖板材的所有表面,确保检测无死角,提高了检测的完整性和可靠性。

21、5、限位组件的夹持作用:第一限位组件与第二限位组件的夹持功能,可以将板材居中移动或将板材竖立限位进行边缘检测,在检测过程中,板材的位置精准度对于检测结果的准确性至关重要,通过限位组件的夹持,能够保证板材在检测过程中始终处于正确的位置,避免因板材偏移或晃动导致的检测误差,从而提高检测的精度和稳定性,例如,在进行边缘检测时,竖立限位可以确保板材边缘与检测组件保持合适的距离和角度,使检测结果更加准确。

22、6、多种功能协同工作:该方案中的各项技术和组件相互配合,形成了一个高效的检测系统,从快速的交错摆动检测到灵活的宽度适配,再到全面的双面检测和精准的板材定位,各个环节紧密衔接,使得整个检测过程更加流畅、高效;在大规模生产环境下,能够快速、准确地对大量刨花板进行检测,满足生产的需求。

- 还没有人留言评论。精彩留言会获得点赞!