螺纹钟表构件的制作方法

1.本发明涉及一种用于钟表的螺纹构件。本发明还涉及一种包括这种螺纹构件的钟表壳体。本发明还涉及一种包括这种螺纹构件和/或这种钟表壳体的钟表。

背景技术:

2.表封闭遵守多种限制条件,特别是在密封、坚固性、外观方面,并且必须在防止用于更换密封件、清洗、润滑或者维修的售后服务中反映出的任何无法挽救的意外拆卸的情况下执行。

3.针对需要用于提供密封和/或能够进行组装和拆卸的具有脆弱的机械特性(例如由陶瓷(氧化锆、氧化铝、复合材料等等)、玻璃、蓝宝石等制成)的部件,例如底盖或表链链节,传统的组装方法是不适用的。

4.事实上,诸如陶瓷、玻璃、蓝宝石等等的易碎材料具有十分优良的压缩强度但是具有较差的拉伸强度。这就是易碎材料的螺纹系统不适用于经受较高拉伸负荷的组件的原因。例如,如果拧紧力矩过高,则拉应力和/或剪切应力会产生在螺纹上从而使其开裂甚至折断。

5.因此,它们的用途实质上被限制在利用陶瓷的其他特性(化学抗性、对极端温度的抗性、无磁性、生物相容性等等)的具有有限的机械应力的领域中。

6.已知钟表的壳体包括由天然的或合成的硬质矿物材料(例如,蓝宝石、陶瓷、天然的或再造的宝石等等)制成的一个或多个封闭元件。这些材料不可延展并且仅具有有限的通过形变来吸收冲击的能力。这意味着比具有相同几何形状的金属部件具有更低的拉应力抗性。一般来说,这种较低的拉应力抗性与部件经受的应力(组装、高压等等)不匹配。

7.金属后盖传统上通过螺纹连接被组装到金属中间件上,特别地如文件ch1359773和ch486059中所述。螺纹是标准的并且内螺纹和外螺纹符合具有最大的可行螺纹接触区域的相同标准。

8.为了确保牢固的安装并且尽可能减少卡住的风险,与金属中间件进行组装的金属底盖通常被润滑并且被拧紧到1至6n.m(含)的力矩。特别是在潜水时,还可能要求这种类型的底盖经受高压。

9.为了确保能够使用与金属底盖相同的组装/拆卸工具,易碎材料底盖的螺纹必须能够抵抗相同的拧紧力矩,即1至6n.m。其还应根据所设想的密封度(例如,50m、100m、1220m或3900m的密封)来承受高压。

10.如果根据相同的常规标准来制造陶瓷螺纹,则拧紧和/或高压所产生的拉应力会超过陶瓷的强度,从而特别是在螺纹的水平处产生不可逆的形变、开裂甚至破碎。

11.还已知如文件wo2013/072389所述的自锁螺纹组装系统,其标称直径小于1.5mm并且其螺纹元件的特征在于纵向截面具有非对称牙型螺距的第二螺纹。该组件特别是对应于瑞士钟表工业标准(nihs)以及制表师的内部标准。组件元件之间的连续接触允许拉力分布在进行接触的螺纹部件的螺纹的整个长度上,并因此减少了螺母螺钉系统的疲劳。

12.为了确保螺纹组件的两个(内部和外部)部件正确配合并且承受特定的负荷,螺纹必须符合特定的标准。螺纹通过它们的牙型被限定在其中,包括部件的直径(外直径、内直径等等)、牙型角、螺距并且在适当的情况下螺旋角。

13.多种标准限定了螺纹的形状,特别是螺纹牙型的角度、螺距以及螺纹的直径,例如nihs 60-30、iso(例如,en 10226-1或iso 261)、un(例如,asme b1.1)、惠氏标准(whitworth)、英国标准(bspt)、美国国家标准、管螺纹标准、npt、nptf、din 405、mj、unj等等。

14.完整的规定给出了与螺纹的形状和公差对应的值。

15.例如,具有nihs、iso和un螺纹牙型的螺纹的截面类似于等边三角形,即,螺纹牙侧成60度(牙侧之间的角度)。在惠氏螺纹中,螺纹牙侧形成55度的角度。

16.陶瓷部件通常通过除了在陶瓷中制造螺纹之外的方法被组装到金属部件上,或者通过将金属螺纹衬套整合到陶瓷部件中而使螺钉紧固变得可靠。

17.文件ep0520224描述了一种包括金属中间件和陶瓷底盖的表壳。陶瓷底盖通过螺钉被固定在中间件上,该螺钉穿过底盖被拧入到形成在中间件中的螺纹中。

18.文件ep1916576描述了一种包括金属中间件和陶瓷底盖的表壳。陶瓷底盖通过金属螺纹夹紧环被保持在中间件上。

19.文件ep3276432描述了一种适用于将陶瓷或蓝宝石制底盖固定在陶瓷或金属制中间件、特别是金制中间件上的组件。其公开了本领域技术人员认为陶瓷材料的极低延展性不允许常规的固定方法、特别是直接螺纹连接。为了解决这个问题,所述文件提出了一种对环进行压缩的特定几何形状的卡口类型的连接。环的材料的选择决定了最大拧紧力矩。例如,非晶态合金环允许约为3.2n.m的拧紧力矩,这与针对相同尺寸的密封件的、通常用于将底盖螺纹连接到中间件上的拧紧力矩类似。

20.苹果公司提供了具有壳体(例如,由铝制成)和陶瓷、蓝宝石或钢化玻璃(ion-x玻璃)制成的盖体(承载生物传感器)的表。盖体被“夹住”并且通过ptfe密封件保持。

21.此外,也被称为“螺纹系统”的使用螺纹(或螺纹连接)的组装系统通常用于将至少两个部件彼此固定。这种螺纹系统适于在其整个工作寿命中提供永久组装。其优势尤其来源于其简单性(组装元件形成要进行组装的部件的一部分)、其拆卸的能力以及所获得的应用。

22.一般来说,螺纹系统包括例如为螺钉形式的第一螺纹元件以及例如为螺母形式的第二螺纹元件,并且对其进行安装包括通过在螺纹连接操作期间施加拧紧力矩而将螺钉与螺母结合。将螺母拧紧在螺钉上使得要进行组装的部件被压缩。螺钉因此被预加应力。其经受的轴向力被称为拉力。在螺纹连接期间,拧紧力矩被施加于螺钉以使其在螺母中螺旋运动,并且在部件接触时强行拉长螺钉并因此使其受到拉伸。在这种螺纹连接方法中,通过将螺母拧紧到螺钉上而产生的拉力因此与施加于螺母的力矩关联。拉力与力矩之间的关系与多种参数关联。

23.螺纹系统的元件因此经受不同类型的机械应力,例如拉伸、压缩、剪切等等。

技术实现要素:

24.本发明的目的是提供一种螺纹钟表构件,其能够改进已知的现有技术构件并且解

决上述的缺陷。特别地,本发明提出了一种由易碎材料制成的可靠的螺纹钟表构件。

25.本发明能够通过陶瓷部件简单地替换金属部件,而不需要改变要与陶瓷部件配合的第二部件的设计。还能够保留与针对组装金属部件而开发的工具相同的组装/拆卸工具。

26.根据本发明的一种钟表构件由权利要求1限定。

27.该钟表构件的多种实施方式由权利要求2至8限定。

28.根据本发明的一种钟表壳体由权利要求9限定。

29.该钟表壳体的实施方式由权利要求10和11限定。

30.根据本发明的一种钟表由权利要求12限定。

附图说明

31.附图通过举例的方式表示出钟表的一个实施方式。

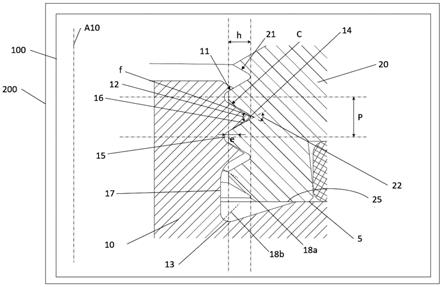

32.图1表示钟表的第一实施方式。

33.图2示出了底盖中的最大应力(s

1max

)针对底盖的螺纹部的不同角度根据底盖的螺纹部的牙底半径(r)而进行的演变。

34.图3示出了底盖中的最大应力(s

1max

)针对在底盖螺纹角度和中间件螺纹方面具有各种特征的不同的组件根据底盖的螺纹部的牙底半径(r)而进行的演变。

具体实施方式

35.下文中参照图1描述钟表200的一个实施方式。

36.钟表200例如是表,特别是手表。

37.钟表200包括钟表壳体100。钟表壳体100用于接收机芯,从而保护其不受外部环境影响。壳体优选是被密封的。

38.钟表机芯可以是电子机芯或者机械机芯,特别是自动机芯。

39.钟表壳体包括用于被螺纹连接在一起的第一构件10或第一部件以及第二构件20或第二部件。换句话说,这两个构件中的每一个都包括螺纹并且这两个构件中的一个通过两条螺纹的配合而被拧入到另一个中。两条螺纹因此具有相同的螺距并且总的来说具有相同的尺寸特征,使得它们能够彼此配合。

40.第一钟表构件10具有第一轴线a10,并且包括具有螺距p并且用于与设置在第二钟表构件20上的第二螺纹部21配合的第一螺纹部11。第一螺纹部:

[0041]-适于或被构造为使得第一螺纹部与第二螺纹部之间的接触区域c延伸的范围为第二螺纹部的螺纹高度h的50%以下,或第二螺纹部的螺纹高度h的30%以下,或第二螺纹部的螺纹高度h的15%以下;或者

[0042]-适于或被构造为使得第一螺纹部与第二螺纹部之间的接触区域c延伸的范围为螺距p的0.3倍以下,或螺距p的0.2倍以下,或螺距p的0.1倍以下。

[0043]

接触区域c的延伸量e是相对于第一轴线a10从第一螺纹的螺纹牙底15开始在径向上测量的。

[0044]

这些几何特征优选应用于进行接触的所有或几乎所有或大部分的螺纹部分。换句话说,这些特征并非仅适用于第一构件与第二构件之间的螺纹连接界面部分的水平。

[0045]

每个螺纹部都包括一条或多条螺纹并且具有围绕轴线a10的整体螺旋形状。每条

螺纹都是沿着轴线测得的长度等于螺距的螺旋部分。螺纹部的牙底15是相邻的螺纹的两个牙侧16之间的接合部。螺纹牙侧16、即螺纹的侧部对应于位于螺纹的牙顶14与牙底15之间的部分。螺纹的牙顶14是相同螺纹的两个牙侧16接合的部分。

[0046]

第一螺纹部11优选具有第一螺纹角度12,第二螺纹部21优选具有第二螺纹角度22,并且第一螺纹角度12的值为2至4度,其大于第二螺纹角度22的值。螺纹角度被限定为螺纹的两个牙侧在螺纹部的轴向截面的相同水平处形成的角度。

[0047]

通过调节第一构件和/或第二构件的螺纹部的尺寸,能够提供易碎材料的第一构件与具有标准螺纹部的第二构件的组装。

[0048]

虽然现有技术的螺纹部被设计为尽可能增大两个螺纹部的承载表面从而在组装期间在交界面的水平处更好地分布多种力并因此使得两个构件的螺纹牙侧尽可能平行,但是如上所述在这个实施方式中一个螺纹部具有适当的螺纹角度,从而使第一构件的第一螺纹部的牙侧在延伸得尽可能靠近第一螺纹部的螺纹牙底的接触区域的水平处被承载在第二构件的第二螺纹部的牙侧上或与其接触。接触区域优选最多在小于h/2或小于h/4或小于h/8的距离上延伸(相对于轴线a10在径向上测量),其中h对应于第一螺纹部的螺纹高度或第二螺纹部的螺纹高度。

[0049]

第一螺纹部与第二螺纹部之间的螺纹角度差异必须不能显著影响组件的特性,例如强度、密封、卡合等等。

[0050]

可以根据第二螺纹部的标称尺寸来确定第一螺纹部的螺纹角度的更改,以使两个螺纹部之间的接触区域以适当的方式移动(相对于两个螺纹角度相等时的扩展接触构造)。

[0051]

例如,如发明人的计算所示,针对符合iso标准的螺纹部,相对于该标准中规定的角度使第一螺纹部的螺纹角度增大2

°

至4

°

能够减小约20%的拉应力。第一螺纹部的螺纹角度因此在62

°

与64

°

之间。通过这种尺寸,第一构件的螺纹牙侧与第二构件的螺纹牙侧之间的接触部位于第一螺纹部的牙侧的下部、靠近第一构件的螺纹牙底。

[0052]

替代地或额外地,第一螺纹部的螺纹可以被截顶为通过小于0.3螺距的第一螺纹部的螺纹高度来减小接触面积。这种构造能够防止第一螺纹部的螺纹的“点状”承载通过杠杆作用而产生增大的应力。在这个实施方式中,第一螺纹部和第二螺纹部的螺纹角度可以是:

[0053]-相等的;或者

[0054]-如上所述不相等的。

[0055]

第一螺纹部的螺纹可被截顶为使得第一螺纹部的螺纹的轴向截面的牙顶具有直线或凸出的形状。

[0056]

第一螺纹部的螺纹牙底半径r优选大于第一螺纹部的螺距的0.2倍或大于第一螺纹部的螺距的0.4倍。

[0057]

对螺纹牙底15的半径r进行优化还能够帮助减小第一构件中的拉应力,如图2和3的图表中所示。

[0058]

针对与具有标准螺纹(iso标准)的不锈钢中间件进行组装的氧化锆底盖,图2示出了针对底盖的不同的螺纹角度的底盖的螺纹部所经受的应力下的螺纹牙底半径的冲击。

[0059]

图3示出了使用具有不同于60

°

的螺纹角度的螺纹。螺纹标准的选择对性能要求具有很小的影响。主要在底盖的螺纹部上使用比常规值大出2

°

至4

°

的更大的角度,从而能够

减小应力,而演变为55

°

或65

°

的螺纹角度具有很小的影响。

[0060]

当第一构件是螺钉式构件时,第一螺纹部优选通过连接圆角13被连接至承载表面5,该连接圆角的半径大于第一螺纹部的螺距p的0.4倍或大于第一螺纹部的螺距p的0.8倍。该承载表面在径向上从第一螺纹部向外伸出并且用于抵靠设置在第二钟表构件上的第二表面25。例如,密封部可以设置在这两个表面之间来提供两个构件之间的密封。

[0061]

例如,连接圆角13形成具有两个槽壁部以及槽底部并且实现承载表面5与第一螺纹部11之间的连接的槽或空腔的一部分。在螺纹那一侧,第一槽壁部可以具有平直和/或弯曲的轴向截面。曲度可以由槽半径18a来限定。在承载表面5那一侧,槽壁部可以具有平直和/或弯曲的轴向截面。曲度可以由槽半径18b来限定。

[0062]

槽底部可以具有“点状”轴向截面,即,其轴向截面可以是两个槽壁部的轴向截面的交点。替代地,槽底部可以进一步扩展,如图1所示,其中两个弯曲部分18a和18b通过平直截面部分相连接。

[0063]

第一构件还在该槽附近承受拉应力。

[0064]

对于表壳类型的部件、通常是底盖-中间件组件,金属制第一构件具有0.06mm与0.15mm之间(含)的螺纹侧槽半径18a和承载表面侧半径18b。它们的标称值是0.05mm。

[0065]

螺纹侧槽半径18a和承载表面侧半径18b可以是相同或不同的。

[0066]

如果螺纹侧槽半径18a从0.1mm增大到0.2mm,则机械应力的值减小约20%。如果螺纹侧槽半径18a从0.1mm增大到0.4mm,则机械应力的值减小约40%。

[0067]

槽与承载表面之间的连接角可以是直角、锐角或钝角,对材料进行或不进行点蚀。

[0068]

槽与承载表面之间的连接部在不影响槽的拉伸强度的情况下可以是平面的或凹陷的。

[0069]

第二螺纹部21优选是标准的。特别地,第二螺纹部可以是符合iso标准或nihs标准或un标准或bspt标准或npt标准或nptf标准或din标准或mj标准或unj标准或基于惠氏牙型的螺纹部。

[0070]

在所描述的且在图1中表示的例子中,第一螺纹部是外部或外在的螺纹部,即,形成在突出表面上,例如形成在轴的表面上。

[0071]

在所描述的且在图1中表示的例子中,第二螺纹部是内部或内在的螺纹部,即,形成在凹陷表面上,例如形成在孔的表面上。

[0072]

在所描述的且在图1中表示的例子中,第一构件是易碎材料底盖,特别是由陶瓷或蓝宝石或氧化锆或玻璃制成,其第一螺纹部经受拉伸负荷。底盖被组装到由中间件构成的第二构件上。中间件由更具延展性的材料制成,特别是由金属或金属合金制成。

[0073]

可以想到以下构造,例如:

[0074]-第一钟表构件10是底盖并且第二钟表构件20是中间件或内部中间件;或者

[0075]-第一钟表构件10是中间件或内部中间件并且第二钟表构件20是底盖;或者

[0076]-第一钟表构件10是中间件并且第二钟表构件20是内部中间件;或者

[0077]-第一钟表构件10是内部中间件并且第二钟表构件20是中间件;或者

[0078]-第一钟表构件10是表冠并且第二钟表构件20是表冠管;或者

[0079]-第一钟表构件10是表冠管并且第二钟表构件20是表冠;或者

[0080]-第一钟表构件10是表冠并且第二钟表构件20是表冠盖;或者

[0081]-第一钟表构件10是阀管并且第二钟表构件20是阀;或者

[0082]-第一钟表构件10是校正器管并且第二钟表构件20是校正器;或者

[0083]-第一钟表构件10是盖体并且第二钟表构件20是表冠或表冠管或中心时轮;或者

[0084]-第一钟表构件10是螺钉并且第二钟表构件20是表链链节。

[0085]

本发明可被转换为易碎材料的第一构件(特别是由陶瓷或蓝宝石或氧化锆或玻璃制成)与更具延展性的材料(特别是金属或金属合金)制成的第二构件配合形成组件的任何其他类型的螺钉紧固。本发明还可被转换为易碎材料的第一构件(特别是由陶瓷或蓝宝石或氧化锆或玻璃制成)与易碎材料的第二构件(特别是由陶瓷或蓝宝石或氧化锆或玻璃制成)配合形成组件的任何其他类型的螺钉紧固。例如,第一构件和第二构件被一个拧入到另一个中,使得它们受到机械应力,构成螺钉的构件例如受到拉伸机械应力。

[0086]

在放置或安装螺纹组件期间,即,在通过一个构件围绕轴线a10的旋转而将第一构件和第二构件中的一个拧入到另一个中期间,最重要的是施加产生适当的机械应力、特别是适当的拉力的拧紧力矩,其必须能够将第一构件和第二构件的彼此进行接触的元件考虑在内并且补偿撞击、振动、压力所产生的、源于膨胀或收缩、热度或湿度变化等等的任何额外的力。

[0087]

在密封或安全组装的情况下,必须特别掌握所施加的拧紧扭矩。如果其过低,则系统具有渗漏或松动的风险;如果其过高,则具有构件、特别是其中一条螺纹被损坏甚至破碎的风险。

[0088]

常规材料的曲线能够针对指定材料和标准参照系中的预定尺寸来确定螺母螺钉副被损坏之前所适用的极限值。不存在用于涉及金属合金和诸如陶瓷、蓝宝石、氧化锆或玻璃的易碎材料的成对的材料的曲线。

[0089]

当螺纹组件的构件被拧紧时,实际上仅有一些螺纹连接/拧紧能量帮助进行拧紧(一个或两个构件沿着螺旋连接轴线的形变),其余的能量特别是通过螺纹上的摩擦而被耗散。摩擦是防止随时间松动所必需的。然而,这些机构易于在摩擦力过高时导致组件卡死。

[0090]

一对材料的卡死阈值由使得材料从一个表面转移到另一个上的接触压力的值来限定。对于每对材料都存在卡死阈值。除了表面状态之外,该阈值基于相接触的两个材料中的每一个的化学和/或冶金性质。

[0091]

在螺纹组件的情况下,可能以两个步骤产生卡死,即轻微卡死之后在适当的情况下总体卡死。

[0092]

轻微卡死在拉力不是以线性的方式增大而是在拧紧力矩增大时增大的情况下发生。例如,这是微焊缝被形成并且随后通过随着它们的形成和它们形成时施加的拧紧力矩而断裂的情况(这是“粘滑”现象)。在元件之间能够保持相对旋转但是拧紧受到干扰。这种现象可以是局部的。

[0093]

轻微卡死通常随着拧紧力矩增大而加剧,直到总体卡死为止。当存在总体卡死时,阻止了所有的旋转。

[0094]

可被拆卸的预加应力的螺纹组件提供的是在拧紧之后不会在构件之间发生卡死。这意味着为了确保螺纹组件能被拆卸,需要特定的预防措施,特别是为了在初始拧紧期间防止任何的轻微卡死、在使用中防止任何腐蚀并且在组件的寿命期间保持正确的摩擦系数。

[0095]

因此,需要找到限制摩擦力以在组件中获得尽可能恒定的力矩/拉伸关系的方案。通过测量或根据曲线,已知如何确定产生卡死风险的拧紧力矩:事实上,在已知该摩擦力的系数必须恒定的情况下,根据特定的力矩值,该系数的显著增大表示出卡死现象。因此,为了提高卡死阈值,需要对组件的接触表面的处的摩擦力采取行动。

[0096]

不锈钢、铝和钛制的螺纹部尤其易于卡死。

[0097]

为了减少甚至避免这些现象,通常对不锈钢组件进行处理,例如使用润滑剂或“防卡”覆层。这些处理易于随时间而退化。

[0098]

对于未经润滑的组装到不锈钢壳体上的不锈钢底盖,在拧紧力矩小于3n.m时已经观察到卡死的问题。

[0099]

已经观察到,根据本发明的陶瓷构件、例如氧化锆构件与其所替换的金属构件相比具有更小的卡死可能性。对于氧化锆构件,在5n.m的拧紧力矩下,即使在不对金属部件进行处理的情况下也没有观察到卡死或形变。

[0100]

因此,上述方案能够防止螺纹系统的元件特别是在拧紧期间卡死,从而确保组件可以被拆卸。

[0101]

该系统还在没有卡死的情况下承受更高的拧紧力矩。例如,即使在不对金属部件进行处理的情况下,也已向被组装到不锈钢中间件上的根据本发明的氧化锆底盖施加了10n.m的力矩,而不会引发构件卡死或形变。

[0102]

替代地,代替易碎材料的螺纹部,螺纹部可以是陶瓷覆层金属螺纹部,即,螺纹表面由陶瓷覆层构成的螺纹部。可以通过陶瓷热喷涂、表面处理、热处理或任何其他合适的技术来获得陶瓷覆层。在这种情况下,本发明能够尽可能减小陶瓷层开裂或破碎的风险以及组件卡死的风险。基底材料例如是不锈钢、钛等等。陶瓷层例如是氧化陶瓷层(氧化锆、氧化铝、钛酸铝等等)或者诸如氮化物或碳化物的非氧化陶瓷层(氮化铝、氮化硅、碳化硅、碳化钨等等)。

[0103]

借助于本发明,能够制造具有相同或基本相同的几何形状并且能够进行互换从而与相同的中间件(特别是相同的金属中间件)配合的易碎材料或金属合金的底盖。此外,不考虑制造底盖的材料,这些底盖可以在无需改变用于装配/移除底盖的制造或售后服务用工具的情况下进行安装。

[0104]

借助于本发明,能够制造包括易碎材料(特别是陶瓷、蓝宝石、氧化锆或玻璃)的密封的手表壳体,以在不调整金属中间件的情况下替换金属底盖。

[0105]

借助于本发明,能够改变易碎材料底盖的螺纹部,从而在螺纹连接期间、拧紧作用下以及与金属底盖相同的使用状态下保持其完整性。此外,即使在比金属合金底盖通常使用的拧紧力矩更高的拧紧力矩下,也避免了金属底盖遇到的卡死问题。

[0106]

因此,借助于本发明,能够具体地确定易碎材料构件的螺纹部的尺寸,从而使该螺纹部抵抗与该构件所替换的金属部件相同范围的应力,从而使该螺纹部适配标准螺纹部(例如,符合瑞士钟表工业标准(nihs)的螺纹部)。该尺寸考虑到应力场的量级以及使易碎材料构件破裂的可能性。

[0107]

由于本发明能够提供陶瓷底盖,因此事实上有利于一种用于确定易碎材料、特别是陶瓷材料上的螺纹的尺寸的方案,该螺纹能与标准螺纹匹配并且能够通过螺纹连接来组装易碎材料部件。被安装在金属中间件上的、具有提高的强度(特别是在组装期间和/或环

境(例如潜水时组件的压缩)所产生的应力方面)的螺纹的陶瓷底盖提供了这种益处的一个例子。

[0108]

这种设计有利地能够简单地用陶瓷底盖来替换金属底盖,而无需改变用于接收该底盖的金属部件和/或用于装配/移除底盖的工具的设计,同时确保了合格的密封、牢固的组装并且尽可能减小了卡死的风险。

[0109]

相反地,根据现有技术,外部和内部的螺纹根据相同的类别在相同的公差下进行加工,从而能够相互匹配并且尽可能增大外部和内部的螺纹之间的接触面积。如果外部和内部的螺纹根据相同的类别进行加工,则考虑到公差,内螺纹的牙侧和外螺纹的牙侧在最大的可行面积上进行接触,这些牙侧尽可能“最平”。根据现有技术的这些尺寸的目的在于控制组装,特别是控制螺纹撕裂以及卡死现象,并且优化组件的强度。

[0110]

根据本发明的另一个方面,一种组件、特别是钟表壳体包括:

[0111]-第一构件10,其由易碎材料(特别是陶瓷或蓝宝石或氧化锆或玻璃)制成,或者具有包含易碎材料覆层(特别是陶瓷或蓝宝石或氧化锆或玻璃覆层)的螺纹表面;以及

[0112]-第二构件20,其由、特别是主要由金属或金属合金制成。

[0113]

第一构件和第二构件有利地通过螺纹连接部连接或者彼此螺纹连接。

[0114]

根据本发明的这个另外的方面,一种钟表包括这种组件。

[0115]

在不存在逻辑上或技术上的不相容的情况下,本发明的这个另外的方面可以包括本文件中所述特征的任意组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1