自动加工机的异常侦测系统及方法与流程

[0001]

本发明有关于一种加工机的异常侦测系统,特别是有关于一种人工智能联网自动加工机的异常侦测系统。

背景技术:

[0002]

随着人工智能的不断发展,自动化加工机械故障或所制造量产的产品异常的实时监测和预防也是工业技术的新课题,而解决方案就可以由神经网络等机器学习方法来完成。自动化量产的实时异常监测和预防是朝着更智能更方便快捷的方向发展。

[0003]

大数据已经结合人工智能(ai)应用于创新的自动化量产实时异常监测和预防,将可以为企业创造出前所未有的价值。目前工业生产的iot(物联网)项目都将纳入ai(人工智能)解决方案,许多高精密设备厂商运用人工智能联网aiot,为企业带来新的营运模式。企业导入aiot之后,最大的效益是可以进行优化(optimization),会依据需求的情境不同,做出最好的决策,并且有效反应在企业的获利能力。

[0004]

iot与ai的结合能够极大化效能与优化效益,结合发展成为「人工智能联网」(aiot),是目前科技的主流趋势,有助企业减少成本、提升效率、发掘新的商机、进而发展出新的营运模式。应用机器学习和物联网功能来分析自动化量产的实时数据,这有助于在加工机械故障发生的前几天预测出潜在的停机时间。深度学习是近年来机器学习领域的最新发展成果,在自动化量产实时异常监测和预防是可以使用深度学习发展成果来实现人工智能联网(aiot)智能制造。

技术实现要素:

[0005]

本发明的目的是提供一种自动加工机的异常侦测系统,本发明使用深度学习发展成果来实现自动化量产实时异常监测和预防,实际应用于自动钻孔攻牙机进行螺丝帽加工螺纹攻牙的自动加工机的异常侦测。

[0006]

本发明为达成上述目的,提供一种自动加工机的异常侦测系统,包括一自动加工机,具有一可编程逻辑控制器与一人机界面,该可编程逻辑控制器与该人机界面能够将该自动加工机运转时的电流、电压或声音的数字信号送出;一图形处理器边缘运算计算机,藉由一网关与该自动加工机联机,通过该网关可将该电流、电压或声音数字信号传给该图形处理器边缘运算计算机以及将启动和停止运转指令传给该自动加工机;以及一异常分析模块,配置于该图形处理器边缘运算计算机内,该异常分析模块使用一机器学习模块来训练该图形处理器边缘运算计算机分析正常的电流、电压或声音数字信号以建立一第一模型,再藉由训练好的该第一模型来判断未知的电流、电压或声音数字信号以侦测出该自动加工机的发生异常。

[0007]

与现有的自动加工机的异常侦测系统比较,本发明具有以下优点:

[0008]

1.应用机器学习的深度学习实现训练自动加工机的异常判断。

[0009]

2.应用机器学习的深度学习实现自动加工机的机器训练。

[0010]

3.定期更新训练好的新模型至图形处理器边缘运算计算机。

附图说明

[0011]

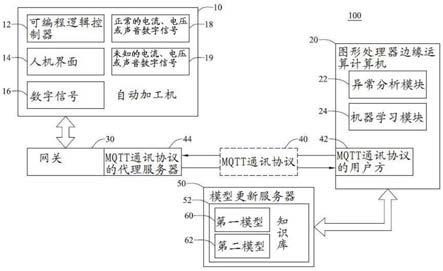

图1为本发明的自动加工机的异常侦测系统的架构示意图。

[0012]

图2为本发明的自动加工机的异常判断流程图。

[0013]

图3为本发明的自动加工机的机器训练流程图。

[0014]

图4为本发明的自动加工机的异常侦测方法的流程图。

[0015]

图5显示本发明的自动加工机的异常侦测系统的判断正常案例。

[0016]

图6显示本发明的自动加工机的异常侦测系统的判断异常案例。

[0017]

附图标记说明:100-自动加工机的异常侦测系统;10-自动加工机;12-可编程逻辑控制器;14-人机界面;16-数字信号;20-图形处理器边缘运算计算机;22-异常分析模块;24-机器学习模块;18-正常的电流、电压或声音数字信号;19-未知的电流、电压或声音数字信号;30-网关;40-mqtt通讯协议;42-mqtt通讯协议的用户方;44-mqtt通讯协议的代理服务器;50-模型更新服务器;52-知识库;60-第一模型;62-第二模型。

具体实施方式

[0018]

图1显示本发明的自动加工机的异常侦测系统的架构示意图。自动加工机的异常侦测系统100包括一自动加工机10,一图形处理器边缘运算计算机20、一网关(gateway)30、一mqtt(message queuing telemetry transport消息队列遥测传输)通讯协议40以及一模型更新服务器50。自动加工机10具有一可编程逻辑控制器(plc)12与一人机界面(hmi)14,该可编程逻辑控制器12与该人机界面14可将自动加工机10运转时的电流、电压或声音的数字信号16送出。自动加工机10可以是自动钻孔攻牙机、自动车床、自动铣床、自动钻铣机或自动冲压机。本发明是实际采用「人工智能联网」(aiot)智能制造应用于自动钻孔攻牙机进行螺丝帽加工螺纹攻牙的自动加工机的异常侦测。

[0019]

网关30用来与自动加工机10与图形处理器边缘运算计算机20联机,通过网关30可将电流、电压或声音数字信号16传给图形处理器边缘运算计算机20以及将启动和停止运转指令32传给自动加工机10。mqtt通讯协议40作为该自动加工机10联机该图形处理器边缘运算计算机20的信息传输协议。mqtt通讯协议40的用户方42配置于图形处理器边缘运算计算机20内。mqtt通讯协议40的代理服务器(proxy)44配置于网关30旁。

[0020]

一异常分析模块22,配置于图形处理器边缘运算计算机20内,异常分析模块22使用一机器学习模块24来训练图形处理器边缘运算计算机20分析正常的电流、电压或声音数字信号18以建立一第一模型60,再藉由训练好的该第一模型60来判断未知的电流、电压或声音数字信号19以侦测出自动加工机10的发生异常。本发明的自动加工机的异常侦测系统更包括运用3sigmarule值当作检验值来检验是否异常,机器学习模块24可以鲁棒主成分分析法(robust principal component analysis,rpca)或autoencoder(自动编码器)。模型更新服务器50,用来定期更新训练好的第二模型62至图形处理器边缘运算计算机20,模型更新服务器50具有一知识库52用来储存第一模型60和第二模型62。

[0021]

图2显示本发明的自动加工机的异常判断流程图。首先,多台自动加工机a、自动加工机b、自动加工机n利用各自的可编程逻辑控制器将各自未知的电流、电压或声音转换成

数字信号,如步骤s20所示。其次,通过网关将各自未知的电流、电压或声音数字信号进行数据同步和数据推播以及传给图形处理器边缘运算计算机,如步骤s22所示。然后,应用各自训练好的模型a、模型b、模型n来判断各自未知的电流、电压或声音数字信号以侦测出自动加工机是否发生异常,如步骤s24所示。当自动加工机运转时发生润滑装置故障、刀具断裂或磨损、其他机械零组件故障时,自动加工机的电流、电压或声音数字信号就与正常运转时不同,因此应用自动加工机a、自动加工机b、自动加工机n训练好的模型a、模型b、模型n来比对未知的电流、电压或声音数字信号就能够侦测出自动加工机是否发生异常。最后,当其中有一自动加工机发生异常时,图形处理器边缘运算计算机会发出警报,同时将停止运转指令传给发生异常的自动加工机,如步骤s26所示。

[0022]

图3显示本发明的自动加工机的机器训练流程图。首先,多台自动加工机a、自动加工机b、自动加工机n利用各自的可编程逻辑控制器将各自正常的电流、电压或声音转换成数字信号,如步骤s30所示。其次,通过网关将各自正常的电流、电压或声音数字信号进行数据同步和数据推播以及传给图形处理器边缘运算计算机,如步骤s32所示。然后,使用机器学习模块来训练图形处理器边缘运算计算机分析各自正常的电流、电压或声音数字信号以建立新模型a、新模型b、新模型n,如步骤s34所示。之后,将新模型a、新模型b、新模型n储存在知识库中,如步骤s36所示。最后,模型更新服务器定期更新训练好的新模型a、新模型b、新模型n至图形处理器边缘运算计算机,如步骤s38所示。

[0023]

图4显示本发明的自动加工机的异常侦测方法的流程图。首先,提供一自动加工机,具有一可编程逻辑控制器与一人机界面,该可编程逻辑控制器与该人机界面可将该自动加工机运转时的电流、电压或声音的数字信号送出,如步骤s40所示。其次,提供一图形处理器边缘运算计算机,藉由一网关与该自动加工机联机,通过该网关可将该电流、电压或声音数字信号传给该图形处理器边缘运算计算机以及将启动和停止运转指令传给该自动加工机,如步骤s42所示。接着,提供一mqtt通讯协议作为该自动加工机联机该图形处理器边缘运算计算机的信息传输协议,如步骤s44所示。然后,提供一异常分析模块,配置于该图形处理器边缘运算计算机内,该异常分析模块使用一机器学习法来训练该图形处理器边缘运算计算机分析该正常电流、电压或声音数字信号以产生一第一模型,再藉由训练好的该第一模型来判断未知的电流、电压或声音数字信号以侦测出该自动加工机的发生异常,如步骤s46所示。最后,提供一模型更新服务器,用来定期更新训练好的第二模型至该图形处理器边缘运算计算机,如步骤s48所示。

[0024]

autoencoder(自动编码器)是建立一个类神经网络,用输入数据和输出值都是电流数据本身来训练这个神经网络,因此当自动加工机10产生新的电流数据x向量,将其输入到这个已训练好的神经网络,可以得到一个输出值y向量,此时计算输出向量减掉平均电流后的mse,用3-sigma rule值当作检验值来检验是否异常。以下说明两个判断正常和判断异常案例的实际判断结果,图5显示本发明的自动加工机的异常侦测系统的判断正常案例,如图所示,自动加工机a的一例,autoencoder(自动编码器)的mse误差<0.8(3-sigma rule),其中,黑实线是电流曲线,点状线是正常平均值。图6显示本发明的自动加工机的异常侦测系统的判断异常案例,如图所示,自动加工机b的一例,autoencoder(自动编码器)的mse误差>0.8(3-sigmarule),其中,黑实线是电流曲线,点状线是正常平均值,此时会有警告信息回传至可编程逻辑控制器plc命令其停机。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1