用于远程管理工业机器的配置的系统和方法与流程

用于远程管理工业机器的配置的系统和方法

1.本发明描述了一种用于检测第一工业机器的机器功能的误配置(misconfiguration)的方法,该第一工业机器可连接到包括若干个其他工业机器的网络系统。本发明还描述了一种能够检测工业机器的误配置的管理系统。

2.本发明涉及用于工业物联网的云平台。工业自动化系统、资产、机器、传感器等等直接地或经由云网关而连接到工业物联网的趋势正在增加。诸如印刷机器、机床、工业过程之类的工业资产涉及复杂的配置设置,这些配置设置确定了这些资产的操作和行为。这种配置的增长的部分是软件定义的配置。

3.文献us 2014/0189086 a1描述了用于检测数据中心的节点内的异常的方法、系统和计算机存储介质。采用自学习系统以使用一个或多个本地托管的代理来主动且自动地检测异常,以用于提取描述了多个节点的状态的信息。应用了一种比较技术,该技术包括将该多个节点的状态信息彼此进行比较。基于该比较,将该多个节点中的一个或多个节点分组到展现出基本相似的状态信息的集群中。在标识出相对于节点集群的其余部分包括低数量的被分组在其中的节点的集群后,将所标识的集群的成员标明为异常机器。

4.这些复杂资产的配置中的任何错误都难以检测到并且难以进行故障排除。通常,这会导致该机器的原始设备制造商(oem)的服务人员成本高昂地访问最终客户。所导致的机器停机时间通常会导致生产损失。此外,如果这些资产或机器中的一些被次优地(sub

‑

optimally)配置,则生产过程可能不是最优的,并且这些机器的维护和生命周期管理也可能不是优化的。

5.通常,存在由原始设备制造商(oem)提供的机器的推荐配置。如果在机器的运行期间怀疑有任何配置错误,则将该配置与oem的推荐配置进行比较,并且然后对该配置进行纠正。配置的这种比较大部分是手动地或经由自动化工具而发生的。如今,工业机器可以被用于各种各样的用例,使得来自oem的主配置可能不是针对不同用例的最优配置。此外,为机器设置的最优配置可能在其生命周期期间改变。如果必须由服务人员检查每一个工业机器,则这可能是非常成本高昂或不方便的。

6.在许多用例中,检测未被最优地配置的工业机器是非常困难或耗时的。本发明的目的是提供一种使得能够远程管理每个工业机器中的机器功能的配置的方法。

7.该任务由本发明的独立权利要求解决。在从属权利要求以及本专利申请的示例中呈现了有利的实施例。

8.本发明描述了一种用于远程管理多个工业机器中的机器功能的配置的方法。

9.网络系统可以形成为云系统。例如,该云系统可以是工业物联网云系统。工业机器可以是用于制造过程的机器。例如,焊接机器人可以是这种工业机器。

10.在步骤a)中,在若干个其他工业机器中基于第一工业机器的预定特征来标识来自所述若干个其他工业机器的第二工业机器的集合。本发明的想法是不在不考虑其他工业机器的情况下分析一个单个工业机器。所意图的是,考虑在应被分析的机器功能方面可比较的其他工业机器。换句话说,第二工业机器应至少在应被分析的机器功能方面与第一工业机器相似。

11.为此,在若干个其他工业机器中标识第一工业机器的预定特征。例如,如果机器功能是“显示时间”,则通常可以将能够示出时间的所有工业机器添加到第二工业机器的集合。当然,可以存在不包括机器功能“显示时间”的其他工业机器。例如,其可以是不具有时间功能的空调机器。在这种情况下,第一工业机器以及第二工业机器的集合仅包含至少包括机器功能“显示时间”的工业机器。取决于预定特征,第二工业机器的集合可以被不同地构成。

12.在步骤b)中,检索和/或创建与第一工业机器的机器功能有关的第一配置值、以及与第二工业机器的机器功能有关的第二配置值。若干个第一配置值与第一工业机器的机器功能有关也是可能的。类似地,这对于第二工业机器的若干个第二配置值也是有效的。这意味着若干个配置值可以描述机器功能。机器功能本身可能相当普遍,并且它可以被划分成若干个子功能。在这种情况下,每个第一或第二配置值可以与机器的对应子功能有关。

13.例如,如果将机器功能描述为“热管理”,则若干个子功能是可能的。一个子功能可以是加热元件的尺寸,另一个子功能可以是用于该加热元件的电流、或工业机器的表面温度。在这种情况下,机器功能“热管理”拆分成若干个子功能。针对机器功能和/或若干个第一或第二配置值创建一个单个第一或第二配置值是可能的,其中每个配置值可以与机器功能的子功能有关。

14.每个配置值表示第一工业机器或者第二工业机器之一的机器功能的配置。这意味着每个配置值不涉及若干个工业机器。一个单个配置值表示一个单个工业机器的机器功能或者该机器功能的子功能。该工业机器可以是第一工业机器或者第二工业机器之一。第一配置值与第二工业机器之一的机器功能有关是不可能的。第二配置值可以与第二工业机器之一的机器功能或子功能有关。

15.类似地,第二配置值与第一工业机器的机器功能无关。优选地,一个单个第一配置值或若干个第一配置值与一个单个第一工业机器有关。然而,第一配置值可以指代其本身可以包含若干个子功能的机器功能。类似地,对于第二配置值也是如此。优选地,若干个第二配置值被布置成形成若干个第二向量或矩阵。在机器功能“热管理”的情况下,可以向第一工业机器指派一个单个第一配置值或一个单个第一配置向量。在这种情况下,第一配置值与机器功能“热管理”有关。在这种情况下,该第一配置值不考虑不同的子功能。

16.该专利申请使用术语“配置值”、“配置向量”和“配置矩阵”。配置矩阵可以由若干个配置向量组成。配置向量可以由若干个配置值组成。在极端情况下,配置向量可以仅包括一个单个配置向量,并且配置矩阵可以包括一个单个配置向量。在这种情况下,术语“配置值”、“配置向量”和“配置矩阵”意思是相同的。应当认为,本发明可以从术语“配置值”扩展到术语“配置向量”,或者反之亦然。对于术语“配置矩阵”也是如此。本发明的原理仍然相同,仅仅是计算可能变得更加复杂。

17.在步骤c)中,取决于第一工业机器的第一配置值与第二工业机器的集合的第二配置值的关系来确定第一工业机器的机器功能的偏差值。同样在该步骤中,也可以应用若干个第一配置值和若干个第二配置值。在这种情况下,若干个第一配置值优选地指代作为机器功能的一部分的不同子功能。第一配置值与第二配置值的关系可以是简单的比较或复杂的分析。唯一重要的是,偏差值是基于第一配置值和第二配置值以某种方式确定的。第二配置值可以表示所有第二工业机器的平均配置值。每个第二工业机器具有其自己的第二配置

值也是可能的。

18.在这种情况下,可以通过考虑第一配置值和若干个第二配置值来确定偏差值。在如果将机器功能拆分成若干个子功能的情况下,也可以考虑若干个第一配置值和若干个第二配置值,以用于确定第一工业机器的机器功能的偏差值。在每一种情形下,偏差值都不是仅通过考虑第一配置值而不考虑第二配置值来确定的。在任何情形下,考虑至少一个第一配置值和至少一个第二配置值以用于确定偏差值。

19.在步骤d)中,基于偏差值与预定阈值的比较来检测第一工业机器的误配置。将步骤c)的偏差值与预定阈值进行比较,以用于检测第一工业机器的误配置。该步骤也可以扩展到若干个偏差值。在这种情况下,机器功能的每个子功能可以与对应偏差值相关联。在这种情况下,可以将每个偏差值指派给机器功能的对应子功能。可以将这些若干个偏差值组合成一个单个偏差值作为最终结果。然而,在若干个偏差值的情况下,可以将每个偏差值与对应阈值进行比较。这意味着在这种情况下,可以预先确定若干个阈值。可以将每个偏差值与其对应的阈值进行比较。

20.该方法提供了一种自动方法来检测工业机器的误配置。该方法可以被实现成可以扫描大量工业机器的算法。例如,如果应分析数千个工业机器,则该方法可以有效地找出哪些工业机器具有误配置或未被最优地配置。在这种情况下,服务人员不需要检查每一个工业机器。服务人员可以专注于检测到的被误配置的工业机器。如果仅进一步分析被误配置的机器,则通过该方法来检测可能就足够了。这可以防止工业机器的不必要的停机时间,并且进一步防止生产损失。

21.本发明的另一个实施例描述了一种方法,其中将每个配置值指派给配置向量,并且每个配置向量包括关于单个工业机器的配置值,该单个工业机器要么是第一工业机器要么是第二工业机器之一。配置向量仅包含单个工业机器的一个或多个配置值是可能的。该实施例可以被视为“机器功能的向量化”。通常,将分析针对每个工业机器的若干个配置值。将若干个第一或第二配置值组合到对应的配置向量或配置矩阵可能是非常有效的。例如,与第一工业机器的机器功能有关的所有第一配置值可以被组合到第一配置向量。类似地,可以将第二配置值组合到第二配置矩阵或第二配置向量。由于第二工业机器包含若干个机器,因此应用若干个第二配置向量通常是有用的。

22.替代地,可以将若干个第二配置向量组合到一个单个第二配置矩阵。在这种情况下,优选地,每个配置向量指代第二工业机器中的一个单个工业机器。通过使用配置向量而不是配置值来对应地执行步骤c)和d)。配置值的向量化可以进一步改进第一工业机器的偏差值的确定和误配置的检测。

23.在本发明的另一个实施例中,步骤c)包括:将第一工业机器的配置向量与第二工业机器的其他配置向量进行比较。该比较可以是第一配置向量与其他第二配置向量中的每一个的简单减法。优选地,根据第二工业机器的数量来若干次地执行该减法。每次减法可以创建一结果,该结果可以被进一步处理成最终结果。

24.优选地,第一配置向量包含第一工业机器的配置值,并且类似地,第二配置向量包含第二配置值。代替于简单减法,还可以应用复杂的向量分析来确定第一工业机器的机器功能的偏差值。不同配置向量的比较可以被视为对原始步骤c)的扩展。在该实施例中,可以考虑被组合到配置向量的若干个配置值以用于确定偏差值。如果将该比较设计为简单减

法,则可以容易地执行该比较,并且该比较不会消耗许多数字资源。

25.另一个实施例提供了一种方法,其中用于标识第二工业机器的集合的第一工业机器的预定特征基于第一工业机器的元数据。元数据通常可以描述工业机器。例如,工业机器的制造商名称以及其主要目的可以对第一工业机器进行分类。在这种情况下,若干个信息段可以形成元数据。这意味着元数据可以包括一个单个信息段或若干个信息段。优选地,所有第二工业机器根据元数据来匹配第一工业机器。例如,如果元数据包含作为制造商名称的信息段abc以及主要功能“焊接”,则所有工业机器应当是来自制造商abc的机器,并且这些机器应当是焊接机器。如果元数据包含另外的信息段,则可以进一步限制第二若干个机器的数量。

26.预定特征或元数据的定义主要地直接影响第二若干个工业机器的数量。这意味着,第二工业机器的数量可能受到元数据的定义的预定特征的影响。例如,如果仅很少的特定工业机器应被分析,则通常元数据包含若干个不同的信息段。例如,如果进一步仅室内工业机器应被分析,则元数据可以进一步包含信息“室内”。关于所提到的示例,仅作为abc机器、焊接机器人并且位于室内的工业机器将被指派给第二工业机器。这允许对工业机器进行面向目标的分析。可以取决于不同的要求或规范来执行用于检测误配置的方法。

27.本发明的另一个实施例描述了一种方法,该方法进一步包括:在步骤b)中,特别地通过将非数值配置值指派成二进制值或预定数值,来将指代非数值机器功能的非数值第一或第二配置值变换成数值,以用于在步骤c)中确定偏差值。

28.本发明的另一个实施例提供了一种方法,其中如果基础机器功能是数值类型的配置,则计算用于第一或第二配置值的归一化值。这意味着,第一或第二配置值不是绝对值,而是归一化值。优选地,归一化值考虑第一和第二配置值。特别地,归一化值形成为参考值。优选地,参考值考虑第一和第二配置值。在某些情况下,归一化值可能比绝对值更好。例如,焊接机器的电流应通过归一化值来表达。在这种情况下,可以相对于在第一工业机器或者第二工业机器之一处可用的最大电流来表达第一工业机器的焊接电流。

29.例如,如果第一工业机器使用50a的焊接电流,并且另一个工业机器处的最大焊接电流将是100a,则归一化值将是50%或0.5。通过另一个方法来计算归一化值也是可能的。例如,可以使用包含第一配置值、最大和最小配置值的比率。第一工业机器除以最大值与最小值之差的以下比率值可以被用作归一化值。这意味着,归一化值尤其是考虑其他工业机器的参考值。这意味着,归一化值已经包含了关于除第一工业机器之外的至少一个其他机器的信息。

30.另一个实施例描述了一种方法,其中如果基础机器功能是配置的二进制类型,则第一或第二配置值是二进制值。二进制类型的配置通常提供两个不同的可能选项状态。工业机器可以具有两个不同的状态。例如,它可以被打开或关闭。二进制值的示例将是0或1。例如,0可以指代被关闭的工业机器。二进制值1可以指代被打开的工业机器。而且,还可以通过二进制值来描述其他二进制配置。在大多数情况下,使用数字0和1,但是当然也可以应用其他数字。二进制值通常易于评估,并且因此其可以改进对误配置的工业机器的检测。

31.另一个实施例描述了一种方法,其中即使基础机器功能是非数值类型的配置,配置值也是数值。该方法旨在确定第一工业机器的机器功能的偏差值。因此,确保每个配置值都是数值类型是合适的。然而,某些配置设置可能属于非数值类型。

32.在该实施例中,针对非数值类型的配置设置,也可以创建数值并且将该数值指派给非数值类型的配置。例如,非数值类型的配置将是工业机器与其他工业机器的连接类型。例如,第一工业机器可以经由can

‑

bus、mod

‑

bus、opc、蓝牙或其他类型的连接而连接到其他工业机器。为了确定偏差值,向这些不同类型的连接指派数字是非常有利的。例如,数字1可以被指派给连接类型mod

‑

bus,数字2可以被指派给连接类型opc,数字3可以被指派给can

‑

bus连接,并且数字4可以被指派给蓝牙连接。在这种情况下,配置值4指示对应工业机器经由蓝牙连接而连接到其他工业机器。类似地,配置值3将代表can

‑

bus连接。

33.本发明的另一个实施例描述了一种方法,其中如果基础机器功能是数值类型的配置,则配置值是标准偏差值。在这种情况下,标准偏差值可以直接指示配置值相对于平均配置值的偏差。通过应用标准偏差值作为配置值,可以容易地标识大偏差。

34.本发明描述了一种方法,其中步骤c)包括:取决于第一工业机器的机器功能的每个第一配置值与第二工业机器的其对应的第二配置值的关系来针对第一工业机器的所述每个第一配置值确定单独的偏差值。与权利要求1的步骤c)的主要差异在于:针对每个第一配置值,确定单独的偏差值。这特别地意味着,可以确定若干个偏差值。如果存在若干个第一配置值,则根据该实施例,也确定了若干个单独的偏差值。

35.每个单独的偏差值可以指示对应第一配置值的偏差。如果将机器功能拆分成若干个子功能,则可以由对应配置值来描述每个子功能。此外,由于可以将每个子功能指派给另一个单独的偏差值,因此可以独立地分析每个子功能。这意味着,关于第一工业机器,可以将每个偏差值指派给由对应第一配置值描述的子功能。优选地,每个单独的偏差值考虑第二配置值或第二配置向量。通过确定单独的偏差值,可以进一步改善用于检测工业机器的误配置的方法。这意味着可以更详细地分析若干个机器功能。

36.本发明包括一种方法,其中在步骤d)中检测第一工业机器的机器功能的误配置包括:将每个偏差值与预定阈值进行比较,以用于标识引起第一工业机器的被误配置的机器功能的误配置。例如,可以将每个单独的偏差值与单独的预定阈值进行比较,以用于标识引起第一工业机器的被误配置的机器功能的误配置。这意味着,不仅可以确定若干个单独的偏差值,此外还可以附加地预先确定若干个单独的阈值。

37.因此,另一个实施例描述了一种方法,其中如果每个单独的偏差值大于对应的预定阈值,则与第一工业机器相关联的机器功能的误配置被检测到。这可以帮助正确地标识误配置。

38.此外,可以将每个单独的偏差值与其对应单独的预定阈值进行比较是可能的。取决于哪个单独的偏差值超过了对应单独的预定阈值,可以标识引起第一工业机器的被误配置的机器功能的误配置。这意味着,不仅可以标识存在被误配置的机器这一事实,此外甚至还可以标识引起被误配置的机器的误配置。

39.例如,可以通过应用该实施例的方法来标识未被最优地配置的机器的子功能。这进一步改善了用于检测被误配置的工业机器的方法。由于该改善,不仅可以标识被误配置的机器,而且甚至还可以标识工业机器的被误配置的机器功能。例如,如果所有工业机器应当经由蓝牙彼此连接,则一或二的上面示例的配置值将指示被误配置的工业机器。此外,将期望值(蓝牙)的偏差指派成指示第一工业机器被误配置的值4,这是由于它包括除蓝牙之外的另一个连接配置。因此,可以指定工业机器和被误配置的机器功能,并且利用这些信息

段,工业机器的服务人员可以容易地校正第一工业机器的配置。

40.本发明的另一个实施例描述了一种方法,其中,在步骤c)中,计算从第一工业机器的配置向量到所有第二工业机器的欧几里得距离,以用于确定偏差值。如果若干个偏差值与其对应阈值不同,则欧几里得距离可以生成总体偏差量。这可以帮助更好地对误配置进行评估。

41.本发明的另一个实施例描述了一种方法,其中,在步骤c)中,将k最近邻分析、支持向量机分析、神经网络和/或基于相关性的分析应用于步骤b)的配置值,以用于确定偏差值。这些不同类型的分析可以被视为异常检测的不同方法。

42.k最近邻分析可以被视为可用于估计概率密度函数的非参数方法。该方法可以用于分类目的。它也可以用于回归。在大多数情况下,k最近邻方法在特征库(feature base)中使用k最接近训练示例。该分析的输出通常取决于是否将k最近邻分析用于分类或回归。如果k最近邻分析是分类,则输出通常是类成员。对象可以通过其邻居的多数投票(majority vote)而被分类,其中该对象被指派给其k最近邻当中最常见的类。k最近邻分析可以被视为基于实例的学习或惰性学习方法。k最近邻分析旨在找出配置向量或第一和第二配置值相对于其他配置向量或值是否看起来异常。这意味着,可以使用k最近邻分析来标识第一工业机器的配置向量或第一配置值是否可能是异常的或不寻常的。另外,k最近邻分析考虑第二配置值或第二配置向量,以便评估第一工业机器的配置值。k最近邻分析通常与机器学习算法相关联。

43.支持向量机分析是另一种类型的机器学习方法。支持向量机分析通常使用训练示例集合,每个训练示例被标记为属于一个类别或另一个类别。特别地,支持向量机分析尝试创建一个模型,该模型将新示例指派给该一个类别或另一个类别。支持向量机模型通常是作为空间中的点的示例的表示,这些示例以如下这种方式被映射:即,通过尽可能宽的清晰间隙来划分单独类别的示例。可以将新示例映射到该相同空间中,并且基于它们落在间隙的哪一侧来预测该新示例属于某类别。

44.通过使用支持向量机分析,可以将工业机器拆分成两个类别。第一类别可以包含正确配置的工业机器,并且第二类别可以包含被误配置的工业机器。通过应用支持向量机分析,可以将新的工业机器(在该情况中为第一工业机器)指派给这两个类别之一。为了创建这两个类别,支持向量机分析尝试构造超平面,该超平面将训练样本集合清楚地分隔。在这种情况下,训练示例将是第二工业机器的集合。在大多数情况下,以该方式构造超平面,使得训练示例中的任何点的最接近的训练数据具有与超平面的最大距离。这样可以确保可以构造有效的超平面,该超平面将训练示例清楚地分隔成不同的类别。

45.为了确定偏差值,还可以应用神经网络或基于相关性的分析。基于相关性的分析可以示出与平均配置值的偏差。由于第一工业机器和所有第二工业机器至少共享一个机器功能,因此关于该机器功能,它们可以被视为相似的。例如,被误配置的机器将示出与平均配置的大偏差,该平均配置是从其他工业机器得出的。

46.可以利用不同的训练示例或训练数据来训练神经网络,使得它可以自主地识别被误配置的工业机器。所有这些不同的方法或分析都可以用于检测被误配置的工业机器。此外,这些分析或方法还可能能够找出哪个配置使机器配置变得异常。

47.本发明的另一个实施例描述了一种方法,其中该方法被周期性地触发、和/或在新

的工业机器连接到网络系统的情况下被触发。如果假设工业机器未被正确地配置,则可以手动触发用于检测被误配置的工业机器的方法。可以周期性地执行该方法也是可能的。例如,可以用在后台搜索被误配置的工业机器的算法来实现用于检测被误配置的机器的方法。尤其是在连接了新的工业机器的情况下,应用该方法是有用的。在这种情况下,将自动地执行用于检测被误配置的工业机器的方法。这可以帮助确保多个工业机器被正确地配置。

48.本发明还提供了一种用于管理机器功能的配置的管理系统。该管理系统包括要关于机器功能的配置而被检查的第一工业机器。该管理系统还包括若干个其他工业机器,其中第一工业机器可连接到包括若干个其他工业机器的网络系统。优选地,工业机器包括用于连接到网络系统的接口。此外,该管理系统包括配置异常检测模块,该配置异常检测模块被配置成:在若干个其他工业机器中基于第一工业机器的预定特征来标识来自所述若干个其他工业机器的第二工业机器的集合。

49.此外,该配置异常检测模块被配置成:检索和/或创建与第一工业机器的机器功能有关的第一配置值、以及与第二工业机器的机器功能有关的第二配置值;以及取决于第一工业机器的第一配置值与第二工业机器的集合的第二配置值的关系来确定第一工业机器的机器功能的偏差值。该配置异常检测模块被配置成:基于偏差值与预定阈值的比较来检测第一工业机器的误配置。不同实施例和示例的解释对于该管理系统而言类似地有效。

50.通常,每个工业机器包括用于连接到网络系统的接口。这意味着,它们不必一直连接到网络系统。例如,工业机器可以临时连接到网络系统。在这种情况下,可以在该工业机器连接到网络系统时的时间处提取配置值或配置向量。该数据可以被保存并在以后使用。因此,不需要将工业机器一直连接到网络系统。如果工业机器具有用于连接到网络系统的接口那就足够了。一旦它们连接到网络系统,就可以提取它们的配置值或配置设置,并在以后使用。

51.本发明的另一个实施例示出了一种管理系统,该管理系统包括形成为云系统、特别是形成为工业物联网云的网络系统。要区分术语“网络系统”、“云系统”和“工业物联网云”是困难的。通常,网络系统在精神上(mentally)与位于建筑物中的机器的网络相关联。如果不位于该建筑物中的另外的工业机器应连接到该网络系统,则通常使用术语“云系统”。例如,如果印度和欧洲的工业机器连接到网络系统,则该网络系统通常叫做“云系统”。术语“iot”表示术语“物联网”。术语“iiot”表示术语“工业物联网”。物联网通常是物理设备的网络,在该情况下为若干个工业机器。若干个工业机器能够彼此连接,并且它们可以交换数据。这意味着若干个工业机器可以形成云系统。由于这些机器是工业机器,因此iot云变成iiot云。

52.本发明的进一步实施例描述了一种管理系统,该管理系统包括:用于检索配置值的配置数据库、iot代理、iot网关、代理管理、和/或用于操作网络系统的iot数据库、和/或可视化模块。该可视化模块可以可视地指示被误配置的工业机器,使得操作员可以容易地标识被误配置的工业机器。iot数据库可以包含未连接到iot云系统的工业机器的配置值。iot网关和iot代理用于操作云系统。这两个模块可以将工业机器连接到云系统。优选地,iot代理可以将单个工业机器连接到云系统,并且iot网关可以将若干个工业机器连接到云系统。

53.本发明的另一个实施例提供了一种具有程序代码装置的计算机程序产品,该程序代码装置被存储在计算机可读介质上,用于:如果在电子控制单元的处理器上处理该计算机程序产品,则执行前述权利要求中任一项所述的方法。电子控制单元可以是配置异常检测模块的一部分。

54.通过以下附图更详细地描述了本发明。这些附图描述了可以如何实现本发明的可能示例。这些示例不应限制本发明的范围。它们仅示出了本发明的可能示例,并且当然,不同的示例也被包括在本发明中。

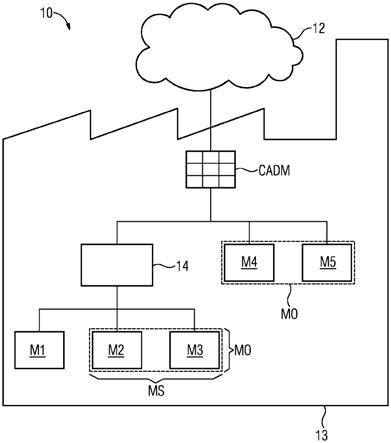

55.图1是包含若干个工业机器的制造单元以及云系统的略图。

56.图2是在云系统中具有若干个模块的管理系统的另一个略图。

57.图3是用于管理工业机器的配置的方法流程图。

58.图1示出了包含若干个工业机器m1

‑

m5的制造单元13。m1是第一工业机器。m2至m5表示若干个其他工业机器mo。工业机器m1至m3经由iiot网关14连接到iiot云12。工业机器m4和m5直接连接到iiot云12。制造单元13还包括配置异常检测模块cadm。配置异常检测模块cadm可以在制造单元13中的计算设备上实现,或者它也可以在iiot云12中实现。配置异常检测模块cadm能够执行用于检测工业机器的机器功能的误配置的方法。在这种情况下,应检查第一工业机器m1。

59.在该示例中,第一工业机器m1是焊接机器人。在这种情况下,意图检查由相同公司制造的若干个焊接机器人。制造焊接机器人的公司可以是例如abc。配置异常检测模块cadm可以创建工业机器的三个不同的类。因此,使用两个信息段(制造商abc和应用焊接)来标识第二工业机器ms的集合n。n是数值类型的,并且指示有多少个工业机器属于ms。这些第二工业机器ms是若干个其他工业机器mo的一部分。在这里,若干个其他工业机器mo包含工业机器m2至m5。在这种情况下,工业机器m4和m5不来自制造商abc,或者它们不是焊接机器。在这种情况下,配置异常检测模块cadm将在机器m1至m3中搜索误配置。在这种情况下,将不考虑工业机器m4和m5。当然,该方法可以扩展到几百或几千个工业机器。

60.在图1的示例中,机器m1至m3是来自abc的焊接机器人,这些焊接机器人包括具有六个轴的焊接枪。这些工业机器m1至m3可以用于将车身的某些段焊接在一起。配置异常检测模块cadm可以检索和/或创建包括这三个工业机器m1至m3的相关配置设置的若干个配置值或若干个配置向量。提取每个配置设置、或者仅创建预定的相关配置设置是可能的。特别地,配置异常检测模块可以将配置设置转换成配置值。下表示出了这三个工业机器之一的若干个配置设置的示例。

61.。

62.表1:具有经转换的配置值的工业机器的示例性配置数据;该表的前两列包含配置设置的类别和特定类型。第三列包含如下值:该值不是用

于确定第一工业机器的机器功能的偏差值的配置值。第五列指示配置的类型。

63.借助于第五列,将第三列的元素转换成数值元素。这些数值元素被显示在第四列中,并且表示配置值。尤其是,这些配置值用于检测误配置。例如,关于安全模式的安全设置或者手动超控(override)可以被转换成数字0和1。0将意味着术语“关闭”,并且1将意味着术语“打开”。即使配置设置的类型是非数值类型的配置,也可以指派数值。

64.例如,可以将网络设置的“配置模式”中的术语“从(slave)”指派成值0。而且,也可以将类别(在该情况下为网络设置)指派成数值。例如,其可以是4。在安全设置的情况下,其可以是3。而且,可以通过应用对应数字来区分第二列的元素。例如,可以将“配置模式”指派成数字1,可以将“opc服务器”指派成数字2,并且可以将元素“协议”指派成数字3。在该示例中,数字4、1和0将指示网络设置的“配置模式”将是“从”。根据该示例,整个表1可以被转换成数字。在表1中,将应用“焊接”指派成数字14。

65.在这种情况下,配置异常检测模块cadm借助于数字14来识别应用“焊接”。当使用自动管理系统10时,这可能非常有用。这意味着,针对每个工业机器,可以创建若干个数字,这些数字可以用于由配置异常检测模块进行进一步处理。这些数字和配置值可以组合在矩阵中。优选地,每个工业机器被指派给它自己的矩阵。该矩阵可以被视为配置矩阵。

66.根据预定特征或作为预定特征的元数据,表1可以包含更少的元素。如果将表1转换成数字,则该经转换的表的每个元素都表示配置值。在这种情况下,可以将若干个配置值组合成配置向量或组合成配置矩阵。这意味着,每一个工业机器可以包括其自己的配置向量或配置矩阵。可以由配置异常检测模块cadm通过从工业机器中提取相关数据或通过检索iot数据库24中可获得的这些信息来创建该配置矩阵或配置向量。

67.图2示出了管理系统10的另一个示例。三个工业机器m1至m3经由iiot网关14连接到iiot云12,如图1中那样。属于若干个其他工业机器mo并且在这种情况下不被进一步分析的工业机器m4和m5经由iot代理20连接到iiot云12。iiot云12除了配置异常检测模块cadm之外还包括若干个其他模块。iiot云12包括:代理管理器28、可视化模块26和机器配置数据库22。机器配置数据库22或iot数据库24可以包括当前未连接到iiot云12的工业机器的配置数据或配置设置。在这种情况下,配置异常检测模块cadm可以分析未连接到iiot云12的这些工业机器,这是由于它们的配置数据或设置被理想地存储在机器配置数据库22或iot数据库24中。

68.在这种情况下,配置异常检测模块cadm是可以执行本发明的相关步骤的模块。配置异常检测模块cadm可以是任何种类的数字资源。其可以是计算机、智能电话、若干个计算机的网络、云服务器等等。机器m4和m5具有将这些机器连接到iiot云12的嵌入式iot代理20。iot代理20还可以周期性地或根据请求收集这些工业机器的配置数据,并且iot代理20可以将这些数据发送到iot云12。在图2中,工业机器m1至m3经由iiot网关14连接到iiot云12。iiot网关14也可以收集这些工业机器m1至m3的配置数据或配置设置,并且可以将这些数据发送到iiot云12。

69.在下文中,描述了本发明在这种情况下可以如何工作的示例。以下描述的步骤仅仅是代表性的,并且不应被认为是限制性的。

70.在第一步骤中,触发对机器配置的异常检测的请求。在这种情况下,应关于其配置来分析第一工业机器m1。可以由管理员手动地触发针对检测第一工业机器m1的误配置的请

求,或者可以作为配置异常检测模块cadm的自动化周期性评估的结果而触发该请求。特别地,如果到目前为止尚未成为iiot云12的一部分的新工业机器连接到iiot云12,则可以触发该请求。

71.在下一个步骤中,有权访问第一工业机器m1的iiot网关14确定第一工业机器m1的最新配置参数或配置数据,并且将该数据发送到iiot云12中的配置异常检测模块cadm。如果iiot云12中的配置数据库已经具有第一工业机器m1的最新配置数据,则可以绕过该步骤。配置异常检测模块cadm可以计算第一工业机器m1的配置值或配置向量。优选地,将若干个配置值汇总成配置向量或配置矩阵。

72.更进一步,配置异常检测模块cadm搜索相似机器的集合n。这些相似机器由第二工业机器ms表示。为了执行这一点,配置异常检测模块cadm搜索与预定元数据的预定特征相对应的工业机器。在这种情况下,工业机器m1至m3属于第二工业机器ms。这意味着,为了检测第一工业机器的误配置,考虑三个工业机器m1至m3。

73.特别地,配置异常检测模块cadm在下一个步骤中针对每个工业机器计算配置值或配置向量。在这种情况下,可以针对第一工业机器m1计算第一配置向量,并且可以针对第二工业机器ms(m2和m3)计算另外两个配置向量。优选地,每个工业机器具有其自己的配置向量或配置矩阵。优选地,配置向量由配置异常检测模块cadm来生成。到目前为止所解释的步骤对应于权利要求1的步骤a)和b)。

74.在下一个步骤中,配置异常检测模块cadm可以执行异常检测。因此,相对于工业机器m2和m3的其他配置向量来分析属于第一工业机器m1的第一配置向量。可以通过不同的分析方法来执行该异常检测。针对该分析,例如,可以使用k最近邻分析、支持向量机分析、神经网络和/或基于相关性的分析。

75.在下一个步骤中,配置异常检测模块cadm可以将最后一个步骤的结果提供给可视化模块26。优选地,异常检测分析不仅可以检测被误配置的机器,它还进一步可以指示哪个配置设置导致了工业机器的误配置。该示例还可以通过分析除第一工业机器之外的另一个工业机器来执行。管理员或操作员可以使用显示在可视化模块26中的配置异常检测模块cadm的结果,以便纠正第一工业机器的配置设置。如果未检测到任何误配置,则无需采取任何措施。

76.图3示出了可以如何管理第一工业机器(m1)的配置的示例性方法流程图。在步骤s1中,优选地,标识第二工业机器的集合(n)。

77.这可以通过将第一工业机器(m1)的元数据与其他工业机器(mo)的元数据进行对准而发生。其元数据与第一工业机器的元数据相匹配的那些工业机器(mo)可以被标识为第二工业机器(ms)。

78.在下一个步骤s2中,可以检索第一工业机器的第一配置值。可以从第二工业机器中检索第二配置值。可以向每一个第二工业机器指派单独的配置值,或者可以创建针对所有第二工业机器的一个单个第二配置值。

79.在配置值属于非数值类型的情况下,可以在步骤s3中将该配置值变换成数值。例如,配置值应是机器的类型。例如,其可以是焊接机器人。可以将该机器类型焊接机器人指派成某数值。其他机器将被指派成另一个数值。如果配置值已经是数值,则该步骤s3不是必需的。例如,最大焊接温度将已经属于数值类型。然而,创建无量纲(non

‑

dimensional)值可

能是有用的。例如,其可以是参考最大可能温度的温度值。

80.在步骤s4中,可以确定机器功能中的偏差。这取决于第一工业机器(m1)的第一配置值与第二工业机器(ms)的集合(n)的第二配置值的关系。该偏差优选地由偏差值确定。另外,可以应用不同类型的分析。

81.例如,所有第一配置值可以捆绑在第一配置向量中。所有第二配置值可以捆绑在第二配置向量中。这些向量可以用于确定第一配置向量与所有第二配置向量之间的欧几里得距离。当然,可以应用其他方法(如支持向量机、k最近邻分析等)来确定偏差或偏差值。

82.在步骤s5中,可以检测第一工业机器的误配置。在该步骤中,优选地,将偏差值与预定阈值进行比较。该比较可以包括若干个偏差值与若干个阈值的比较。在大多数情况下,如果偏差值超过其对应阈值,则将基础或对应机器功能指派为被误配置的。

83.在进一步的步骤s6中,可以执行校正动作。该步骤取决于步骤s5的结果。在第一工业机器(m1)的被误配置的机器功能的情况下,可以再次配置或校正被误配置的机器功能,使得该误配置消失。可以通过使用网络系统或云系统来远程地执行该校正。

84.配置异常检测模块cadm还有可能生成信号,并且将其发送回到iiot网关14,以便自动修改第一工业机器m1的配置设置。例如,如果最大焊接电流过高,则可以生成直接影响关于最大焊接电流的配置设置的信号。在这种情况下,可以相对于正确的配置值来纠正关于最大焊接电流的配置设置。

85.该可能的示例示出了工业机器的误配置或工业机器的异常可以被自动检测到,并且其甚至可以被自动纠正。配置异常检测模块cadm优选地使用第二工业机器ms的配置设置,以便检测有问题的配置。预先从若干个其他工业机器mo中提取第二工业机器ms。优选地,这是通过将工业机器与预定元数据进行匹配来实现的。本发明描述了:关于x维空间中的配置,可以如何向量化相似的工业机器。这导致了若干个配置向量。优选地,通过人工智能方法来分析这些配置向量,以便检测被误配置的工业机器,并且在最佳情况下还检测未被正确地配置的特定机器功能。

86.由于对误配置的工业机器的检测可以被自动化,因此可以快速地检测到复杂工业资产中的配置错误。本发明可以提高应用工程师和服务人员的效率。理想地,本发明通过及时检测配置错误来避免生产损失,并且它可以帮助在工业机器的生命周期期间使配置值保持最优。所描述的方法和示例清楚地示出了:可以在不手动检查每一个工业机器的情况下容易地检测被误配置的工业机器。这可以显著简化工业机器的维护。此外,本发明提供了减少工业机器的停机时间并且减少生产损失的可能性。

87.本发明可以采取一种形式的计算机程序产品,该计算机程序产品包括可从计算机可用或计算机可读介质访问的程序模块,该介质存储用于由一个或多个计算机、处理器或指令执行系统使用或与它们结合使用的程序代码。出于本描述的目的,计算机可用或计算机可读介质可以是能够包含、存储、传送、传播或传输用于由指令执行系统、装置或设备使用或与它们结合使用的程序的任何装置。该介质可以是电子介质、磁性介质、光学介质、电磁介质、红外介质或半导体系统(或装置或设备),或者是它们本身的以及它们本身中的传播介质,这是因为信号载体未被包括在物理计算机可读介质的定义中,该物理计算机可读介质包括半导体或固态存储器、磁带、可移除计算机软盘、随机存取存储器(ram)、只读存储器(rom)、硬磁盘和光盘,诸如致密盘只读存储器(cd

‑

rom)、致密盘读/写、以及dvd。如本领

域技术人员已知的,用于实现该技术的每个方面的处理器和程序代码两者都可以是集中式的或分布式的(或其组合)。

88.虽然已经参考某些实施例详细描述了本发明,但是应当领会的是,本发明不限于那些实施例。鉴于本公开,在不脱离本文中所描述的本发明的各种实施例的范围的情况下,许多修改和变型本身将被呈现给本领域技术人员。因此,本发明的范围由所附权利要求而不是由前述描述来指示。落入权利要求的等同物的含义和范围内的所有改变、修改和变型都应被认为在其范围内。方法权利要求中要求保护的所有有利实施例也可以应用于系统/装置权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1