一种避免碰撞自动转换3+2加工的控制方法及其应用与流程

1.本发明属于工业制造机械加工技术领域,尤其涉及一种避免碰撞自动转换3+2加工的控制方法及其应用。

背景技术:

2.汽车模具加工时由于工件样式不一,在加工时需要选择多种刀具,并通过其相互配合使用才能将工件加工完成,由于模具空间有限,不可避免的总会发生刀具与工件或机床相互干涉或碰撞。

3.现有技术中,当遇到加工的工件与刀具、刀柄、机床主轴产生干涉或碰撞情况时,通常的解决方式是将刀具伸出延长躲避碰撞,但当刀具伸出延长后,就会出现刀具偏摆加大、切削深度减小、切削转数和加工进给率降低等问题。这样极大的影响了模具的加工效率,模具表面质量也会受到影响。

技术实现要素:

4.本发明目的在于提供一种避免碰撞自动转换3+2加工的控制方法及其应用,通过摆角加工在不改变刀长及换刀的情况下,将机床头旋转到特定(避免干涉)角度,避免刀柄及夹持部位与工件与机床的碰撞,起到很好的安全作用,减少更换长刀躲避,以克服上述现有技术的不足。

5.为实现上述目的,本发明的一种避免碰撞自动转换3+2加工的控制方法及其应用的具体技术方案如下:

6.一种避免碰撞自动转换3+2加工的控制方法及其应用,包括以下步骤,且以下步骤顺次进行:

7.步骤s1、编制加工程序,计算机对刀具路径计算完成后利用碰撞检查功能对刀路进行碰撞检查;

8.步骤s2、根据编制程序分离出碰撞部分刀路;

9.步骤s3、将给定刀具路径转换成线;

10.步骤s4、将碰撞部分转换好的线沿立轴z向中心向上移动刀具半径;

11.步骤s5、根据转换功能,刀具旋转坐标系自动摆出与工件不碰撞的角度;

12.步骤s6、将线沿当前旋转刀具关系沿当前刀轴z向下移动刀具半径;

13.步骤s7、将线转换为刀具路径。

14.进一步,所述刀具路径仅定义刀柄和夹持。

15.进一步,所述步骤s1中刀具路径检查时,将通过原始的刀具路径产生两个新的刀具路径,一个是不出现碰撞的刀具路径;另一个是出现碰撞的刀具路径。

16.进一步,所述步骤s1中,在计算机中输入想要的机床主轴头与工件安全间隙详细参数、刀具与工件安全间隙详细参数、刀柄夹持部位与工件安全间隙的详细参数;

17.同时使用刀路安全移动轨迹检查模拟现实中刀路移动轨迹与工件是否有干涉情

况,当工件与机床主轴头、刀具、刀柄、刀路移动轨迹做碰撞检查时超出上述设置的参数范围系统就会显示碰撞;

18.将工件中的不安全走刀移动以及机床主轴头、刀具、刀柄与工件碰撞部分的刀路轨迹自动做出分割,并将那些无法避免碰撞的刀具路径区域排除在安全刀具路径之外。

19.本发明还提供了一种避免碰撞自动转换3+2加工的控制方法及其应用在垂直刀轴对齐定位的操作,以避免刀柄和侧壁的摩擦以及夹持和部件的碰撞中的应用。

20.本发明的一种避免碰撞自动转换3+2加工的控制方法及其应用具有以下优点:通过摆角加工在不改变刀长及换刀的情况下,将机床头旋转到特定(避免干涉)角度,避免刀柄及夹持部位与工件与机床的碰撞,起到很好的安全作用,减少更换长刀躲避,以克服上述现有技术的不足。

附图说明

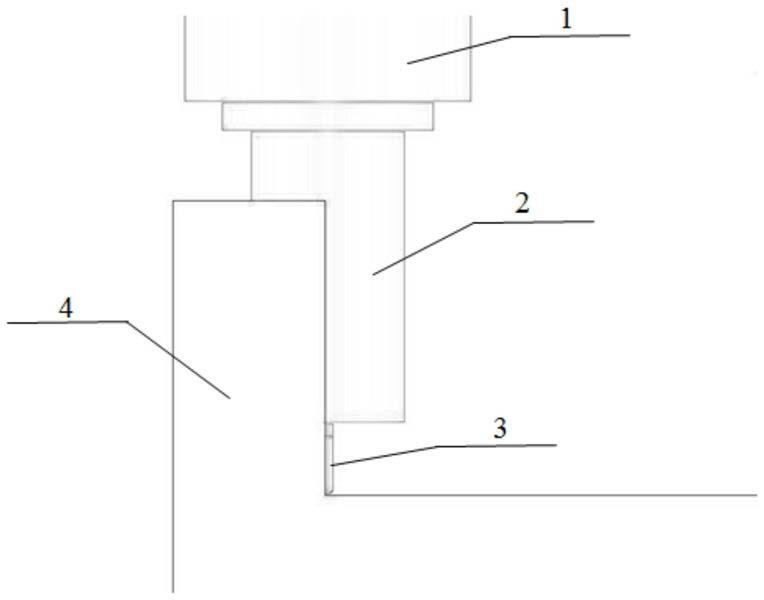

21.图1为本发明的一种避免碰撞自动转换3+2加工的控制方法及其应用在加工时刀具干涉加工不到的结构示意图一。

22.图2为本发明的一种避免碰撞自动转换3+2加工的控制方法及其应用为根据位置旋转后状态的结构示意图一。

23.图3为本发明的一种避免碰撞自动转换3+2加工的控制方法及其应用在加工时刀具干涉加工不到的结构示意图二。

24.图4为本发明的一种避免碰撞自动转换3+2加工的控制方法及其应用为根据位置旋转后状态的结构示意图一。

25.图中标记说明:1、机床主轴头;2、刀柄;3、刀具;4、工件。

具体实施方式

26.为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明一种避免碰撞自动转换3+2加工的控制方法及其应用做进一步详细的描述。

27.本发明通过右手直角坐标系,其中平行于主轴的坐标轴为z轴,绕x、y、z轴的旋转坐标分别为a、b、c。各坐标轴的运动可由工作台,也可用刀具的运动来实现,但方向均以刀具相对于工件的运动方向来定义。通常3+2摆角指x、y、z、a、b、c中任意5个坐标的插补运动。

28.本发明可用于垂直刀轴对齐定位的操作,在不改变刀长的情况下自动摆角,有效避免了上述长刀加工的许多弊端,既能保证加工精度又能保证加工效率。同时避免刀柄和侧壁的摩擦以及夹持和部件的碰撞。系统也可自动将安全刀具路径与碰撞刀具路径做自动分离,便于编程对碰撞位置做单独处理,提升编程效率,也能让数控加工环节能够达到保质、安全、高效目的。

29.参阅图2-4,一种避免碰撞自动转换3+2加工的控制方法及其应用,包括以下步骤,且以下步骤顺次进行:

30.步骤s1、编制加工程序,计算机对刀具路径计算完成后利用碰撞检查功能对刀路轨迹进行碰撞检查,检测中可对实际加工情况进行仿真模拟从而达到安全高效目的;

31.步骤s2、根据编制程序分离出碰撞部分刀路;

32.步骤s3、将给定刀具路径转换成线;

33.步骤s4、将碰撞部分转换好的线沿立轴z向中心向上移动刀具半径;

34.步骤s5、根据转换功能,刀具旋转坐标系自动摆出与工件4不碰撞的角度;

35.步骤s6、将线沿当前旋转刀具关系沿当前刀轴z向下移动刀具半径;

36.步骤s7、将线转换为刀具路径。

37.在本实施方式中,所述刀具路径仅定义刀柄2和夹持。

38.在本实施方式中,所述步骤s1中刀具路径检查时,将通过原始的刀具路径产生两个新的刀具路径,一个是不出现碰撞的刀具路径;另一个是出现碰撞的刀具路径。

39.在本实施方式中,所述步骤s1中,在计算机中输入想要的机床主轴头1与工件4安全间隙详细参数、刀具3与工件4安全间隙详细参数、刀柄2夹持部位与工件4安全间隙的详细参数;

40.同时使用刀路安全移动轨迹检查模拟现实中刀路移动轨迹与工件4是否有干涉情况,当工件4与机床主轴头1、刀具3、刀柄2、刀路移动轨迹做碰撞检查时超出上述设置的参数范围系统就会显示碰撞;

41.将工件4中的不安全走刀移动以及机床主轴头1、刀具3、刀柄2与工件4碰撞部分的刀路轨迹自动做出分割,并将那些无法避免碰撞的刀具路径区域排除在安全刀具路径之外。

42.一种避免碰撞自动转换3+2加工的控制方法及其应用在垂直刀轴对齐定位的操作,以避免刀柄2和侧壁的摩擦以及夹持和部件的碰撞中的应用。

43.如图1/图3所示:在正常编制加工程序时,刀具过短时无法根据现有程序继续计算加工程序,使用本方法可根据当前刀路及给定的旋转角度,自动计算如图2/图4所示不碰撞且可正常加工的程序。

44.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本申请的权利要求范围内的实施例都属于本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1