一种无模型自适应PID控制策略的聚合釜产物浓度控制方法与流程

一种无模型自适应pid控制策略的聚合釜产物浓度控制方法

技术领域

[0001]

本发明属于化工-聚合物制造领域,尤其涉及一种无模型自适应pid控制策略的聚合产物浓度控制方法,针对聚合釜产物浓度这一强非线性难控变量,结合在线相对增益估计和自适应pid控制,实现聚合过程产物浓度的有效控制。

背景技术:

[0002]

聚合反应釜是聚合过程所实施的主要装置,是构成聚合物生产的基本单元,在化工、制药、生物制造等领域发挥着重要作用。其主要产物包括聚乙烯、聚氯乙烯等重要化工原料,pt563、ftfe等先进材料,是航空航天、液晶显示、医疗器械等国计民生关键行业的基石,提高聚合物浓度的控制精度有助于提高产物质量,增加经济收益,符合精益化工生产、绿色化工生产的大趋势,因此,本研究具有广阔的应用前景。

[0003]

针对最速梯度下降算法波动明显、收敛速度慢的问题,动量梯度下降算法引入一阶动量项进行改善,该方法目前在深度学习等领域取得大量的应用成果。

[0004]

跟踪微分器引入fhan函数作为滑模切换项,根据中心差分思想,能够以在线的形式平滑含噪声的过程信号并估计其导数;常用于设定值信号柔化、微分信号获取等领域。

[0005]

bp-pid技术旨在提供一种无模型的pid参数自适应策略,通过误差反向传播、参数最速梯度下降的方式规避pid调参过程。

[0006]

bp-pid技术存在的参数更新波动大、收敛慢及相对增益估计研究的缺失,是导致其无法实际于化工生产应用的主要原因。结合动量更新及跟踪微分器的相对增益在线估计方法相比之下更为适用于聚合物制造领域。

技术实现要素:

[0007]

无模型自适应pid控制策略,主要包括在线相对增益估计部分和pid参数动量更新两部分。本方法利用实时测量的控制量及产物浓度值,采用微分器组合滤波器的形式,在线估计非线性过程相对增益,并根据跟踪误差,以动量更新的方式进行参数自适应。旨在借助pid控制器形式,以自适应参数的方法实现非线性系统的稳定控制,兼顾应对大范围工况变化的能力。

[0008]

本发明采用了如下的无模型自适应pid控制,主要包括以下步骤:1、相对增益估计。

[0009]

在t时刻,采集阀门开度opt(t)和产物浓度con(t)。

[0010]

计算跟踪误差,并将测量数据传入在线相对增益估计模块。

[0011]

首先借助跟踪微分器进行梯度估计,计算表达式为:

其中输入量为,即阀门开度及产物浓度构成的2

×

1维向量,状态变量设为x

11

,x

12

,r为滤波因子。

[0012]

随后计算过程增益,计算表达式为:其中c

1

,c

2

,c等常量数据选取依赖于经验,通常以满足增益位于上下限值时间不超过批次时间全长的80%为宜。

[0013]

接下来进行增益平滑环节,计算表达式为:其中输入为计算得到的增益,输出为平滑滤波后的增益,为平滑因子。

[0014]

经过中心对称限幅环节,该模块最终输出的相对增益表达式为:其中y

m

为限幅环节幅值。

[0015]

2、参数动量自适应。

[0016]

计算当前时刻跟踪误差err(t)=r(t)-con(t),其中r(t)为t时刻柔化后的参考信号值。

[0017]

由反向传播链式规则计算。

[0018]

其中j为误差的二次型形式,表达式为:。

[0019]

的展开式为:

。

[0020]

令,采用动量更新方法自适应更改控制器参数。

[0021]

其中为参数更新速率,为动量更新项,为上一时刻控制器参数的更新量,为当前时刻控制器参数的更新量。

[0022]

规定t<1时,。

[0023]

控制量生成表达式为:其中为逆拉普拉斯运算符,为更新后的参数,s为复频域算子,e(s)为err(t)的拉普拉斯变换。

[0024]

本发明的创造性主要体现在:本发明设计了一种无模型自适应的pid控制策略并将其应用于结晶型连续聚合釜的产物浓度控制中,该方法能够根据当前阀位及产物浓度信息,合理估计相对增益,并将该相对增益应用于动量式pid参数自适应算法中。以上所设计的相对增益在线估计模块及结合相对增益的pid参数动量更新算法属于本发明的保护范围对增益在线估计模块及结合相对增益的pid参数动量更新算法属于本发明的保护范围。

附图说明

[0025]

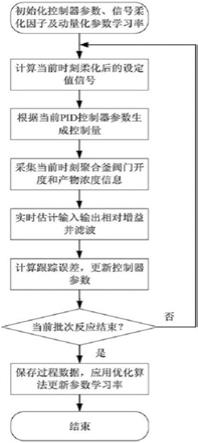

图1:无模型自适应pid控制策略的聚合釜产物浓度控制方法流程图。

[0026]

图2:基于在线相对增益估计的无模型自适应pid控制方法系统框图。

[0027]

图3:在线相对增益估计模块系统框图。

[0028]

图4:结晶型聚合反应釜产率控制曲线及对应的控制量变化曲线。

[0029]

图5:pid控制器参数自适应变化曲线。

[0030]

图6:无模型自适应pid控制器与二自由度控制器及神经网络模型预测控制对结晶型聚合反应釜产物浓度控制指标对比直方图。

具体实施方式

[0031]

聚合物生产工艺由以下五个阶段组成:投料阶段、加热升温阶段、单体投料及恒温阶段、单体停止进料阶段、冷却回收成品阶段。[0038]控制系统从加热升温阶段投入运转,本浓度控制方法的控制策略为:通过调节反应釜夹套冷却水阀位对设定聚合产物浓度进行跟踪控制。

[0032]

在线相对增益估计模块有2个输入,分别为t时刻的阀门开度opt(t)和产物浓度con(t)。

[0033]

自适应pid控制器有9个输入分别为t-1时刻的控制器参数,跟踪误差及估计相对增益grad(t)。

[0034]

无模型自适应pid控制策略的聚合釜产物浓度控制方法流程如图1所示。

[0035]

控制系统框图结构如图2所示。

[0036]

具体实施方法如下:(1)给定设定值信号ref,初始控制器参数p=[40 3 3],信号柔化因子r及动量学习率。

[0037]

其中设定值信号柔化计算方式与增益平滑方式相同。

[0038]

柔化因子在初始工作点设定为0.32,其他工作点设定为0.6。

[0039]

动量学习率设为。

[0040]

(2)在t时刻,采集阀门开度opt(t)和产物浓度con(t)送至图3所示在线相对增益估计模块。

[0041]

计算相对增益。

[0042]

设置滤波因子r=2,平滑因子。

[0043]

c

1

,c

2

,c分别设为0.4,-0.2,0.1。

[0044]

(3)计算得到相对增益后,依据损失函数j得到的链式规则,结合保存在更新模块中的上一时刻更新量信息,对pid控制器参数进行动量自适应更新。

[0045]

参数更新后代入pid控制律生成进水流速控制量。

[0046]

在无模型自适应pid控制系统下,聚合反应釜产物浓度逐渐稳定在设定值

±

0.05以内,见图4。

[0047]

pid控制器的参数更新变化曲线如图5所示。

[0048]

与广泛使用的二自由度控制器及一类较新的神经网络模型预测控制算法对比如图6所示。

[0049]

本专利设计的控制方法在跟踪精度和超调量方面有显著优势,执行器行程及最大开度指标方面基本与上述两种对照方法保持一致。

[0050]

计算量方面无模型自适应pid控制器处于传统控制器与智能控制器之间。

[0051]

在兼容性方面保证了一定的“即插即用”特性,最大程度地保留了现有工业pid控制器的结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1