电流输出电路及电流输出装置的制作方法

1.本发明涉及船舶控制技术领域,具体涉及一种电流输出电路及电流输出装置。

背景技术:

2.近几十年来,船舶控制系统所需的电子设备元器件长期依赖于进口。但随着国产芯片的飞速发展,国产芯片已经能够满足船舶控制系统的各种需求。

3.与此同时,船舶控制系统的不断发展,其复杂程度也越来越高。于是,船舶控制系统内部的各模块集成度需求也随之提升。

4.然而,随着船舶控制系统的电子设备元器件的增多,使得各模块内部的电路功耗越来越大,而且随着功耗的增大,电路的工作温度也相应上升,这样会影响到电路芯片的使用寿命和稳定性,进而可能会降低船舶控制系统的可靠性。

技术实现要素:

5.本发明实施例提供了一种电流输出电路,该电流输出电路在满足国产化要求的同时,能够根据实际负载大小动态调节电流输出电路的内部功耗,从而控制电路内部芯片的温度,延长芯片的寿命,以及增加电流输出电路的可靠性。

6.根据本发明的一方面,本发明实施例提供了一种电流输出电路,所述电流输出电路包括:微控制模块,用以产生第一控制信号;数模转换模块,与所述微控制模块相连,用以接收所述第一控制信号并转换输出第一电压信号;电压电流转换模块,与所述数模转换模块相连,用以接收所述第一电压信号,并输出与所述第一电压信号相对应的第一电流信号,所述第一电流信号用以驱动外部负载;以及采集模块,与所述电压电流转换模块相连,用以采集所述电压电流转换模块中的功率管的第一端和第二端间的电压差值作为第一反馈信号,并输出至所述微控制模块;其中,所述微控制模块接收所述第一反馈信号,比较所述电压差值和预设电压并产生第二控制信号,所述第二控制信号用以调整所述功率管的第一端和第二端间的电压差值。

7.可选地,所述数模转换模块包括数模转换芯片,所述数模转换芯片的输入引脚连接所述微控制模块,所述数模转换芯片的输出引脚连接所述电压电流转换模块。

8.可选地,所述数模转换模块还包括第一去耦单元,所述第一去耦单元包括:第一电容以及第二电容;其中,所述第一电容的第一端接收第一模拟电压信号,所述第一电容的第二端接收第二模拟电压信号;所述第二电容的第一端接收所述第一模拟电压信号,所述第二电容的第二端接收所述第二模拟电压信号。

9.可选地,所述电压电流转换模块包括:第一运算放大器、功率管以及采样电阻;所述第一运算放大器的第一电源端连接恒定电压端,所述第一运算放大器的第二电源端接地,所述第一运算放大器的同相输入端接收第一电压信号,所述第一运算放大器的反相输入端连接模拟地,所述第一运算放大器的输出端连接所述功率管的第三端;所述功率管的第一端分别连接供电电压端和所述采集模块的输入端,所述功率管的第二端分别连接所述

采样电阻的第一端、所述采集模块的输入端和所述第一运算放大器的反相输入端;所述采样电阻的第一端连接所述第一运算放大器的反相输入端,所述采样电阻的第二端连接所述电压电流转换模块的输出端。

10.可选地,所述电压电流转换模块还包括:第二运算放大器;所述第二运算放大器的第一电源端连接恒定电压端,所述第二运算放大器的第二电源端接地,所述第二运算放大器的同相输入端分别连接所述功率管的第二端和所述电压电流转换模块的输出端,所述第二运算放大器的反相输入端接收所述第一电压信号,所述第二运算放大器的输出端分别连接所述第二运算放大器的反相输入端以及所述第一运算放大器的同相输入端。

11.可选地,所述电压电流转换模块还包括平衡桥,所述平衡桥包括:第一电阻、第二电阻、第三电阻和第四电阻;所述第一电阻的第一端接模拟地,所述第一电阻的第二端连接所述第一运算放大器的反相输入端;所述第二电阻的第一端接收所述第一电压信号,所述第二电阻的第二端分别连接所述第一运算放大器的同相输入端;所述第三电阻的第一端分别连接所述第一运算放大器的反相输入端以及所述第一电阻的第二端,所述第三电阻的第二端分别连接所述功率管的第二端和所述采样电阻的第一端;所述第四电阻的第一端分别连接所述第二电阻的第二端和所述第一运算放大器的同相输入端,所述第四电阻的第二端分别连接所述第二运算放大器的反相输入端以及所述第二运算放大器的输出端;所述平衡桥用以使所述第一运算放大器的输入电压与输出电压比为1:1。

12.可选地,所述采集模块包括模数转换芯片,所述模数转换芯片包括:第一接入引脚和第二接入引脚,所述第一接入引脚连接所述电压电流转换模块中的功率管的第一端,所述第二接入引脚连接所述电压电流转换模块中的功率管的第二端。

13.可选地,所述采集模块还包括第二去耦单元,所述第二去耦单元包括:第三电容和第四电容;其中,所述第三电容的第一端接收数字电压信号,所述第三电容的第二端连接数字接地端;所述第四电容的第一端接收所述数字电压信号,所述第四电容的第二端连接数字接地端。

14.可选地,所述电流输出电路还包括:可调电源模块,与所述微控制模块相连,用以接收所述第二控制信号并调整所述功率管的第一端和第二端间的电压差值为小于或等于所述预设电压,并发送第二反馈信号至所述微控制模块。

15.可选地,所述可调电源模块包括电位器;所述电位器包括一内置电阻,在所述内置电阻上设有输出引脚,所述输出引脚与所述电压电流转换模块的供电电压端相连。

16.可选地,所述第一电压信号与所述第一电流信号呈线性关系。

17.根据本发明的另一方面,本发明实施例还提供了一种电流输出装置,应用于船舶控制系统,包括如上任一实施例所述的电流输出电路。

18.本发明实施例所提供的电流输出电路以及电流输出装置,该电路所使用的设备元件皆是国产芯片,其可以高精度地调整电路的供电电压,进而能够减小所述的数模转换芯片和模数转换芯片的内部功耗,以及控制这些芯片的温度,保证芯片的使用寿命和稳定性。本发明所述电流输出装置可以根据实际外部负载大小动态调节内部工作电压vcc,当输出电流不变的情况下,从而减小整个电流输出装置的功耗,控制芯片的温度,延长芯片寿命,并且提高船舶控制系统可靠性。

附图说明

19.下面结合附图,通过对本发明的具体实施方式详细描述,将使本发明的技术方案及其它有益效果显而易见。

20.图1为本发明一实施例中的一种电流输出电路的连接示意图。

21.图2为本发明一实施例中的数模转换芯片的示意图。

22.图3为本发明一实施例中的第一去耦单元的示意图。

23.图4为本发明一实施例中的电压电流转换模块的示意图。

24.图5为本发明一实施例中的第一电压信号与第一电流信号的仿真示意图。

25.图6为本发明一实施例中的模数转换芯片的示意图。

26.图7为本发明一实施例中的第二去耦单元的示意图。

27.图8为本发明一实施例中的精密可调电源的示意图。

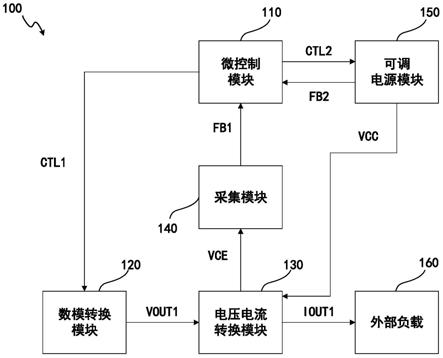

28.图9为本发明一实施例中的电压调整前的仿真示意图。

29.图10为本发明一实施例中的电压调整后的仿真示意图。

30.图11为本发明一实施例中的电流输出装置的示意图。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.图1为本发明一实施例中的一种电流输出电路的连接示意图。

33.参阅图1所示,本发明实施例提供一种电流输出电路100,所述电流输出电路100包括:微控制模块110、数模转换模块120、电压电流转换模块130、采集模块140以及可调电源模块150。

34.所述微控制模块110用以产生第一控制信号ctl1。

35.所述数模转换模块120,与所述微控制模块110相连,用以接收所述第一控制信号ctl1,并转换输出第一电压信号vout1。

36.所述电压电流转换模块130,与所述数模转换模块120相连,用以接收所述第一电压信号vout1,并输出与所述第一电压信号vout1相对应的第一电流信号iout1,所述第一电流信号iout1用以驱动外部负载160。

37.所述采集模块140与所述电压电流转换模块130相连,用以采集所述电压电流转换模块130中的功率管t1(如图6所示)的第一端和第二端间的电压差值vce作为第一反馈信号fb1,并输出至所述微控制模块110。

38.其中,所述微控制模块110用于接收所述第一反馈信号fb1,比较所述电压差值vce和预设电压的大小,并产生第二控制信号ctl2,所述第二控制信号ctl2用以改变所述电流输出电路100的供电电压端vcc的电压,进而能够调整所述功率管t1的第一端和第二端间的电压差值vce。当所述采集模块140所采集到的所述功率管t1的第一端和第二端间的电压差值vce大于预设电压时,所述微控制器110产生第二控制信号ctl2,并传送第二控制信号ctl2至所述可调电源模块150,并通过调节供电电压端vcc的电压,以对所述电压差值vce进

行调整,从而减小整个电路的功耗。若当所述采集模块140所采集到的所述功率管t1的第一端和第二端间的电压差值vce小于预设电压时,则该电流输出电路100继续工作。

39.所述可调电源模块150与所述微控制模块110相连,用以接收所述第二控制信号ctl2,用以调节所述电压电流转换模块130的供电电压端vcc的电压,进而使得功率管t1的第一端和第二端间的电压差值vce小于或等于所述预设电压,并发送第二反馈信号fb2至所述微控制模块110。

40.以下将结合附图具体地描述本发明实施例提供的电流输出电路中的每一个模块。

41.如图1所示,在本实施例中,所述微控制模块110可以通过12位并行总线与所述数模转换模块120相连。如此设置,可以实现多位数据的并行传输,从而提高了传输速度。在其他部分实施例中,所述微控制模块110也可以通过std(standard data bus,标准数据总线)、pc总线、ieee488总线与所述数模转换模块120相连。

42.如图2所示,所述数模转换模块120至少包括数模转换芯片121。

43.具体地,在本实施例中,所述数模转换芯片121的引脚8至第引脚19被配置为所述数模转换模块120的输入引脚(db0~db11),用以通过12位并行总线的信号(d0~d11)与所述微控制模块110相连,并且接收所述微控制模块110所产生的第一控制信号ctl1。

44.所述数模转换芯片121的引脚3被配置为所述数模转换模块120的输出引脚,用以输出所述第一电压信号vout1。

45.所述数模转换芯片121的输出引脚与所述电压电流转换模块130相连。在本实施例中,所述数模转换芯片121为国产的hwd8412mji芯片,性能良好,稳定性高。

46.所述数模转换芯片121的引脚25被配置为第一电源引脚vdd,用以接收由供电模块(图中未示)所提供的第一模拟电压信号(例如,为+15v电压)。所述数模转换芯片121的引脚4被配置为第二电源引脚vss,用以接收供电模块所提供的第二模拟电压信号(例如为

‑

15v电压)。需说明的是,如本实施例,供电模块可设置于所述电流输出电路100中,或者如其他部分实施例,供电模块可独立于所述电流输出电路100。

47.所述数模转换芯片121的引脚24被配置为逻辑电压引脚vlogic,用以接收恒定逻辑电压5v。所述数模转换芯片121的引脚5被配置为模拟接地引脚dgnd,用以接地。所述数模转换芯片121的引脚6被配置为重置引脚转换芯片121的引脚6被配置为重置引脚用以接收恒定电压5v。

48.结合图1和图3所示,在本实施例中,所述数模转换模块120还可以包括第一去耦单元122。所述第一去耦单元122用以降低供电模块所提供的所述第一模拟电压信号和所述第二模拟电压信号中的噪声,从而减小噪声对所述数模转换芯片121的影响。

49.具体地,所述第一去耦单元122包括:第一电容c1以及第二电容c2。

50.所述第一电容c1的第一端接收供电模块所提供的第一模拟电压信号,所述第一电容c1的第二端接收供电模块所提供的第二模拟电压信号。

51.所述第二电容c2的第一端接收所述第一模拟电压信号,所述第二电容c2的第二端接收所述第二模拟电压信号。

52.结合图1和图4所示,在本实施例中,所述电压电流转换模块130包括:第一运算放大器u2a、功率管t1、采样电阻r5、第二运算放大器u2b以及平衡桥131。

53.所述第一运算放大器u2a用以接收所述第一电压信号vout1,并且放大输出所述第

一电压信号vout1。

54.所述第一运算放大器u2a的第一电源端连接恒定电压端24v+_int,所述第一运算放大器u2a的第二电源端接地24v

‑

_int,所述第一运算放大器u2a的同相输入端接收所述第一电压信号vout1,所述第一运算放大器u2a的反相输入端连接模拟地agnd,所述第一运算放大器u2a的输出端连接所述功率管t1的第三端(此处功率管t1的第三端为基极)。

55.所述功率管t1的第一端(此处功率管t1的第一端为集电极)分别连接供电电压端vcc和所述采集模块140的输入端。所述功率管t1的第二端分别连接采样电阻r5的第一端、所述采集模块140的输入端和所述第一运算放大器u2a的反相输入端。所述功率管t1的第三端连接所述第一运算放大器u2a的输出端。在本实施例中,可以将所述功率管t1的第二端与采样电阻r5的第一端、所述采集模块140的输入端和所述第一运算放大器u2a的反相输入端的公共节点,记作节点a,如图4所示。所述采集模块140可以通过采集所述功率管t1的第一端与第二端之间的压降,通过与所述预设电压比较以此来判断所述电流输出电路100的内部功耗是否过大。

56.所述采样电阻r5的第一端通过公共节点a连接第一运算放大器u2a的反相输入端,所述采样电阻r5的第二端连接所述电压电流转换模块130的输出端。其中,所述电压电流转换模块130的输出端用以输出第一电流信号iout1,以提供给外接负载160。

57.所述第二运算放大器u2b的第一电源端连接恒定电压端24v+_int,所述第二运算放大器u2b的第二电源端接地24v

‑

_int,所述第二运算放大器u2b的同相输入端分别连接所述功率管t1的第二端和所述电压电流转换模块130的输出端,所述第二运算放大器u2b的反相输入端接收所述第一电压信号vout1,所述第二运算放大器u2b的输出端分别连接所述第二运算放大器u2b的反相输入端以及所述第一运算放大器u2a的同相输入端。

58.如图4所示,所述电压电流转换模块130还包括平衡桥131。

59.具体地,所述平衡桥131包括:第一电阻r1、第二电阻r2、第三电阻r3和第四电阻r4。

60.所述第一电阻r1的第一端接模拟地agnd,所述第一电阻r1的第二端连接所述第一运算放大器u2a的反相输入端。

61.所述第二电阻r2的第一端接收所述第一电压信号vout1,所述第二电阻r2的第二端连接所述第一运算放大器u2a的同相输入端。

62.所述第三电阻r3的第一端分别连接所述第一运算放大器u2a的反相输入端以及所述第一电阻r1的第二端,所述第三电阻r3的第二端分别连接所述功率管t1的第二端和所述采样电阻r5的第一端。

63.所述第四电阻r4的第一端分别连接所述第二电阻r2的第二端和所述第一运算放大器u2a的同相输入端,所述第四电阻r4的第二端分别连接所述第二运算放大器u2b的反相输入端以及所述第二运算放大器u2b的输出端。

64.在本实施例中,所述第一电压信号vout1与所述第一电流信号iout1呈线性关系(或称一次方函数关系)。当然,在其它实施例中,所述第一电压信号vout1与所述第一电流信号iout1可以呈其它的对应关系,例如二次函数关系,但不限于此。

65.在本实施例中,功率管t1通过第二运算放大器u2b的反馈来调整功率管t1的第一端以及第二端之间的电压差值vce。由于第一电阻r1、第二电阻r2、第三电阻r3、第四电阻r4

组成的平衡桥能够保证运第一运算放大器u2a的放大比为1:1,从而使得公共节点a的电压(即采样电阻r5的端电压)始终和第一电压信号vout1所对应的电压相等。而根据i=u/r公式可以推导出,第一电流信号iout1所对应的电流等于公共节点a的电压除以采样电阻r5。由于公共节点a的电压始终等于第一电压信号vout1所对应的电压,因此可以得到以下等式iout1=vout1/r5,第一电压信号可以按线性关系转成第一电流信号。参考图5所示,可以看到第一电压信号vout1设为5v,公共节点a点的电压(xmm2)也约为5v,若采样电阻r5为499欧,则第一电流信号(xmm1)约等于10ma,符合该电路的线性要求。

66.当与外部负载160连接后,功率管t1的第二端和采样电阻r5的第一端的公共节点a的电压等于采样电阻r5的端电压与外部负载的端电压之和,而功率管t1上第一端和第二端之间的压降为:vce=vcc

‑

va。其中,vce为功率管t1的第一端与第二端之间的差值,可简称为功率管t1的电压差值,vcc为供电电压端的电压,va为公共节点a的电压。

67.根据功率计算公式p=u*i,可以得知,实际内部消耗的功率为:

68.pd=vce*iout。

69.因此,当功率管t1的电压差值vce越大,相当于功耗越大。为了要减小功耗,于是需要减小功率管t1的电压差值vce。换言之,需要减小供电电压端vcc的电压。

70.在实际的电路设计中,可以根据情况来控制功率管t1的电压差值vce的大小。比如考虑到功率管t1本身的压降以及降额设计等因素,如果需要控制功率管t1的电压差值vce约为2v,即预设电压为2v,则当采集模块140所采集得到的功率管t1的电压差值vce大于2v时,微控制模块110根据从采集模块140所发送的第一反馈信号fb1,比较功率管t1的电压差值与预设电压。由于功率管t1的电压差值大于预设电压(此处为2v),于是,微控制模块110会产生第二控制信号ctl2,以减小供电电压端vcc的电压,从而达到减小功率管t1的电压差值vce的目的。

71.继续参阅图1,所述采集模块140包括模数转换芯片141。

72.结合图6所示,所述模数转换芯片141包括:第一接入引脚in+和第二接入引脚in

‑

。所述模数转换芯片141的引脚43被配置为第一接入引脚in+,用以连接所述电压电流转换模块130中的功率管t1的第一端。所述模数转换芯片141的引脚42被配置为所述第二接入引脚in

‑

,用以连接所述电压电流转换模块130中的功率管t1的第二端。

73.可选地,在本实施例中,所述模数转换芯片140还可以包括第二去耦单元142。所述第二去耦单元142用以降低供电模块所提供的数字电压信号(5v_ad)与所述数字接地端的噪声(gnd_ad),从而减小噪声对所述模数转换芯片141的影响。

74.结合图7所示,所述第二去耦单元142包括:第三电容c3和第四电容c4。

75.具体地,所述第三电容的第一端接收供电模块所提供的数字电压信号(此处为5v的数字电压信号5v_ad,下文的数字电压信号均以此为例),所述第三电容c3的第二端连接数字接地端gnd_ad。

76.所述第四电容的第一端接收所述数字电压信号,所述第四电容的第二端连接数字接地端gnd_ad。

77.继续参阅图1和图6,所述模数转换芯片141的引脚44被配置为挂起/响应状态控制引脚standby,用以连接所述第二去耦单元142的第一端,即接收所述数字电压信号。所述模数转换芯片141的引脚4和引脚13皆被配置为电源引脚vdd,用以接收所述数字电压信号。所

述模数转换芯片141的引脚16被配置为引脚a1,用以接收所述数字电压信号。所述模数转换芯片141的引脚17被配置为引脚a0,用以接收所述数字电压信号。所述模数转换芯片141的引脚18被配置为引脚swcom,用以接收所述数字电压信号。所述模数转换芯片141的引脚19被配置为引脚swstby,用以接收所述数字电压信号。所述模数转换芯片141的引脚20被配置为引脚format,用以接收所述数字电压信号。所述模数转换芯片141的引脚21被配置为写引脚wr,用以接收所述数字电压信号。所述模数转换芯片141的引脚22被配置为读引脚rd,用以接收所述数字电压信号。所述模数转换芯片141的引脚23被配置为检测引脚cs,用以接收所述数字电压信号。

78.所述模数转换芯片141的引脚6被配置为模式引脚mode,用以连接数字接地端gnd_ad;所述模数转换芯片141的引脚7被配置为第一测试引脚test,用以连接数字接地端gnd_ad;所述模数转换芯片141的引脚8被配置为第二测试引脚test,用以连接数字接地端gnd_ad。所述模数转换芯片141的引脚14被配置为接地引脚dgnd,用以连接数字接地端gnd_ad。

79.所述模数转换芯片141的引脚1被配置为引脚rgnd,用以连接第五电容c5的第一端;所述模数转换芯片141的引脚3被配置为引脚ref out/ref in,用以连接所述第五电容c5的第二端,所述第五电容c5起到滤波的作用。

80.所述模数转换芯片141的引脚5和引脚27被配置为接地引脚agnd,用以连接模拟地agnd。

81.所述模数转换芯片141的引脚9被配置为传送引脚tps,用以接收片选信号cs0;所述模数转换芯片141的引脚10被配置为请求引脚rps,用以接收片选信号cs0。

82.所述模数转换芯片141的引脚11被配置为数据输入引脚datain,用以接收输出信号spout。所述模数转换芯片141的引脚12被配置为串行时钟引脚sclk,用以接收时序信号sclk。所述模数转换芯片141的引脚15被配置为数据输出引脚dataout,用以接收输入信号spin。

83.所述模数转换芯片141的引脚26被配置为转换结束输出引脚eoc,用以接收一信号roc0。所述模数转换芯片141的引脚24被配置为反转引脚convst,用以接收一信号convst0。

84.所述微控制模块110可以通过片选信号cs0与所述模数转换芯片141的传送引脚tps与请求引脚rps建立连接。所述微控制模块110通过时序信号sclk与所述模数转换芯片141的串行时钟引脚sclk建立连接。所述微控制模块110通过输出信号spout与所述模数转换芯片141的数据输入引脚datain建立连接。所述微控制模块110通过输入信号spin与所述模数转换芯片141的数据输出引脚dataout建立连接。

85.参阅图1和图8所示,所述可调电源模块150包括一电位器。在本实施例中,所述电位器为一数字电位器u4。所述电位器包括一内置电阻,在所述内置电阻上设有输出引脚,所述输出引脚与所述电压电流转换模块130的供电电压端vcc相连。

86.数字电位器u4包括:串行时钟引脚sclk、输入引脚din、检测引脚cs、电源引脚vdd。

87.数字电位器u4的引脚4用以配置为串行时钟引脚sclk,用以接收时序信号sclk(全双工同步串行总线产生),且与所述微控制模块110建立连接。

88.数字电位器u4的引脚5被配置为输入引脚din,用以接收信号spout(spi总线),且与所述微控制模块110建立连接。

89.数字电位器u4的引脚6被配置为检测引脚cs,用以接收片选信号cs1,且与所述微

控制模块110建立连接。

90.数字电位器u4的引脚2被配置为电源引脚vdd,用以接收数字电压信号。

91.数字电位器u4的引脚1被配置为输出引脚w,用以表示电位器的内置电阻的中间端,用以连接所述电压电流转换模块130的供电电压端vcc。

92.数字电位器u4的引脚8被配置为表示电位器的内置电阻的第一端,用以连接恒定电压24v+int。

93.数字电位器u4的引脚7被配置为表示电位器的内置电阻的第二端,用接地24v

‑

int。

94.所述微控制模块110根据电阻分压,通过调整引脚1和引脚7之间的电阻,以达到精确调整所述电压电流转换模块130中的供电电压端vcc的电压的目的,从而达到减小功率管t1的电压差值vce的目的,最终可减小电路内部的功耗。

95.在本实例中,所述微控制模块110可以通过全双工同步串行总线连接所述数字电位器的输入引脚din。使用全双工同步串行总线,不仅能够减少所使用的数据线,而且在远距离通信中,也可以节约通信成本。而其他部分实施例中,所述微控制模块110也可以通过其他方式与所述数字电位器的输入引脚din相连。

96.参阅图9所示的电压调整前后的仿真图。在该实施例中,外部负载r6为400欧。在电压调整前,供电电压端vcc的电压为24v,此时可以看到调节功率管t1的电压差值vce≈15v,第一电流信号对应的电流(即输出电流)iout≈10ma。因此,所述电流输出电路的内部功耗为pd=15*10/1000=0.15w。

97.参阅图10所示的电压调整前后的仿真图。当调整供电电压端vcc的电压为11v后,进而功率管t1的电压差值vce减小了2v,而第一电流信号对应的电流没有变化。此时所述电流输出电路的内部功耗为pd=2*10/1000=0.02w。由此可以确定,在保证输出电流不变的情况下,电流输出电路的内部功耗较之前有所减小,从而达到了本发明的设计目的。

98.本发明实施例还提供了一种电流输出装置200,包括电流输出电路100。其中,电流输出电路100的具体结构如上文所述,在此不再赘述。

99.电流输出电路100可以集成于电路板(pcb板)上,且该电路板安装于电流输出装置200。

100.所述电流输出装置200可用于船舶控制系统。所述电流输出装置200通过其内置的电流输出电路100,可以高精度地调整工作电压vcc,进而能够减小如上文所述的数模转换芯片和模数转换芯片的内部功耗,并且控制这些芯片的温度。本发明所述电流输出装置可以根据实际外部负载大小动态调节电路内部工作电压vcc,当输出电流不变的情况下,从而减小整个电流输出装置的功耗,控制芯片的温度,延长芯片寿命,并且提高船舶控制系统可靠性。

101.以上对本发明实施例所提供的一种电流输出电路100及电流输出装置200进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用以帮助理解本发明的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1