基于物联网的镀膜设备远程控制系统及镀膜设备的制作方法

1.本申请涉及真空镀膜技术领域,具体而言,本申请涉及一种基于物联网的镀膜设备远程控制系统及镀膜设备。

背景技术:

2.镀膜设备是一种用于对物体进行镀膜的设备,目前镀膜设备主要是真空镀膜,真空镀膜设备是一类需要在较高真空度下进行镀膜的设备,主要包括蒸发和溅射两种,具体可以包括真空例子蒸发、磁控溅射、mbe分子外延、pld激光溅射沉积等;例如在薄膜沉积,光学部件的镀膜等,一般采用离子源来进行。

3.现有的真空镀膜设备,一般都是各设备部件连接到带有显示屏的上位机(工控机),通过嵌入式人机界面,对各个设备部件进行控制,控制系统集成在上位机中,用户只能在现场通过上位机操作来对设备进行控制和监控,这种技术使用便利性极差,严重影响了镀膜设备的控制效率。

技术实现要素:

4.本申请的目的旨在解决上述的技术缺陷之一,特别是提供一种基于物联网的镀膜设备远程控制系统及镀膜设备,以提升的便利性和镀膜设备的控制效率。

5.为了实现上述目的,本申请提供以下技术方案:

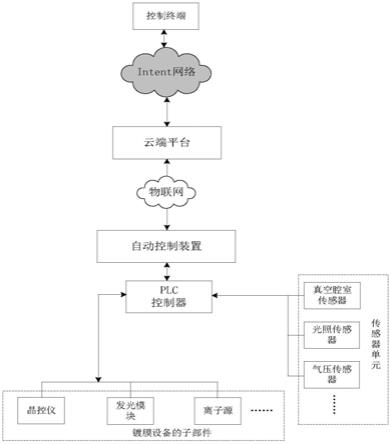

6.一种基于物联网的镀膜设备远程控制系统,包括:自动控制装置,与所述自动控制装置连接的plc控制器,部署于云端的云端平台以及控制终端;

7.所述自动控制装置通过物联网与所述云端平台进行通讯连接;所述控制终端通过intent网络与所述云端平台进行通讯连接;

8.所述plc控制器还连接设于镀膜设备上的传感器单元;所述plc控制器分别连接所述镀膜设备的各个子部件。

9.在一个实施例中,所述plc控制采集传感器单元的检测参数以及所述子部件状态数据发送至自动控制装置,所述自动控制装置通过物联网将所述检测参数子部件状态数据上传至云端平台;所述控制终端访问所述云端平台的数据,通过云端平台下发控制指令至所述自动控制装置,所述自动控制装置对所述镀膜设备的各个子部件进行远程控制。

10.在一个实施例中,所述的基于物联网的镀膜设备远程控制系统还包括:分别连接所述plc控制器的模拟单元和开关单元;

11.所述plc控制器通过所述模拟单元和开关单元分别连接所述镀膜设备的各个子部件;

12.所述传感器单元通过所述模拟单元连接至所述plc控制器;

13.所述plc控制采集所述镀膜设备的各个子部件的开关数据和模拟量数据发送至自动控制装置,所述自动控制装置通过物联网将所述开关数据和模拟量数据上传至云端平台。

14.在一个实施例中,所述自动控制装置通过所述plc控制器下发控制指令至所述镀膜设备的各个子部件对其进行远程控制;

15.或者

16.所述自动控制装置下发控制指令至所述镀膜设备的各个子部件对其进行远程控制。

17.在一个实施例中,所述的基于物联网的镀膜设备远程控制系统还包括:与所述自动控制装置连接的数字单元;

18.所述数字单元连接所述镀膜设备的各个子部件,采集所述镀膜设备的各个子部件的数字量数据发送至自动控制装置。

19.在一个实施例中,所述控制终端包括在线工艺设计终端,实时运行监控终端,历史记录回溯终端,数据统计分析终端中的一种或多种。

20.在一个实施例中,所述传感器单元包括真空腔传感器、光传感器以及气压传感器中的至少一种或多种。

21.在一个实施例中,所述镀膜设备的各个子部件包括离子源、发光模块、晶控仪中的至少一种或多种。

22.在一个实施例中,所述自动控制装置包括边缘控制器。

23.一种镀膜设备,该镀膜设备通过上述的基于物联网的镀膜设备远程控制系统进行控制。

24.上述基于物联网的镀膜设备远程控制系统及镀膜设备,基于物联网技术搭建了一个远程控制平台,基于该控制平台可以对当前镀膜设备进行远程监测和控制,提升了镀膜设备控制过程的便利性和镀膜设备的控制效率,促进镀膜工业发展。

25.本申请附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本申请的实践了解到。

附图说明

26.本申请上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

27.图1是一个实施例的基于物联网的镀膜设备远程控制系统的框图;

28.图2是另一个实施例的基于物联网的镀膜设备远程控制系统的框图;

29.图3是又一个实施例的基于物联网的镀膜设备远程控制系统的框图;

30.图4是一个示例的镀膜设备远程监控系统的实现框架结构图;

31.图5是一个示例的云端平台实现的管理功能示意图。

具体实施方式

32.下面详细描述本申请的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本申请,而不能解释为对本申请的限制。

33.本技术领域技术人员可以理解,除非特意声明,这里使用的单数形式“一”、“一个”、“所述”和“该”也可包括复数形式。应该进一步理解的是,本申请的说明书中使用的措

辞“包括”是指存在所述特征、整数、步骤、操作,但是并不排除存在或添加一个或多个其他特征、整数、步骤、操作。

34.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语 (包括技术术语和科学术语),具有与本申请所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语,应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样被特定定义,否则不会用理想化或过于正式的含义来解释。

35.参考图1,图1是一个实施例的基于物联网的镀膜设备远程控制系统的框图。本申请提供的基于物联网的镀膜设备远程控制系统,包括:自动控制装置,与所述自动控制装置连接的plc控制器,部署于云端的云端平台以及控制终端;所述自动控制装置通过物联网与所述云端平台进行通讯连接;所述控制终端通过intent网络与所述云端平台进行通讯连接;所述plc控制器还连接设于镀膜设备上的传感器单元;所述plc控制器分别连接所述镀膜设备的各个子部件。

36.在一个实施例中,对于该控制系统,所述plc控制采集传感器单元的检测参数以及所述子部件状态数据发送至自动控制装置,所述自动控制装置通过物联网将所述检测参数子部件状态数据上传至云端平台;所述控制终端访问所述云端平台的数据,通过云端平台下发控制指令至所述自动控制装置,所述自动控制装置对所述镀膜设备的各个子部件进行远程控制。

37.在一个实施例中,参考图2,图2是另一个实施例的基于物联网的镀膜设备远程控制系统的框图。

38.所述的基于物联网的镀膜设备远程控制系统还包括:分别连接所述 plc控制器的模拟单元和开关单元;所述plc控制器通过所述模拟单元和开关单元分别连接所述镀膜设备的各个子部件;所述传感器单元通过所述模拟单元连接至所述plc控制器;所述plc控制采集所述镀膜设备的各个子部件的开关数据和模拟量数据发送至自动控制装置,所述自动控制装置通过物联网将所述开关数据和模拟量数据上传至云端平台。

39.具体的,如图2中,通过开关单元可以检测到镀膜设备的各个子部件的开关输入量,传感器单元对镀膜设备的状态进行检测,通过模拟单元可以将传感器的检测数据和镀膜设备的子部件的相关数据由模拟量转换成数字量,从而适应于plc控制器处理。

40.在一个实施例中,继续参考图2,所述的基于物联网的镀膜设备远程控制系统还包括:与所述自动控制装置连接的数字单元;所述数字单元连接所述镀膜设备的各个子部件,采集所述镀膜设备的各个子部件的数字量数据发送至自动控制装置。

41.在一个实施例中,参考图3,图3是又一个实施例的基于物联网的镀膜设备远程控制系统的框图。

42.所述自动控制装置通过所述plc控制器下发控制指令至所述镀膜设备的各个子部件对其进行远程控制;或者所述自动控制装置下发控制指令至所述镀膜设备的各个子部件对其进行远程控制。

43.具体的,自动控制装置接收到下发的控制指令,可以通过plc控制器对镀膜设备的各个子部件进行远程控制,也可以通过向镀膜设备的各个子部件直接发送控制指令(可以通过rs485协议)进行远程控制。

44.在一个实施例中,参考图2和3,所述控制终端包括在线工艺设计终端,实时运行监控终端,历史记录回溯终端,数据统计分析终端中的一种或多种。

45.对于控制终端,其是可以访问到云端平台的设备,另外,对于云端平台,也可以采用pc设备、移动终端等设备进行访问。

46.在一个实施例中,参考图2

‑

3,所述传感器单元包括真空腔传感器、光传感器以及气压传感器中的至少一种或多种。

47.具体的,真空腔传感器用于检测镀膜设备内部的真空状态,光传感器可以检测真空腔内的光线数据,气压传感器可以检测真空腔内的气压数据。

48.在一个实施例中,参考图1

‑

3,所述镀膜设备的各个子部件包括离子源、发光模块、晶控仪中的至少一种或多种。

49.具体的,镀膜设备的子部件是指镀膜设备相关部件,其中,离子源是用于生成离子束的部件,发光模块是用于发光的部件,晶控仪是镀膜过程中对膜层厚度进行控制的仪器。

50.在一个实施例中,所述自动控制装置包括边缘控制器。

51.本申请还提供一种镀膜设备,该镀膜设备通过上述的基于物联网的镀膜设备远程控制系统进行控制。

52.本申请的基于物联网的镀膜设备远程控制系统,可以基于iot物联网技术搭建了远程控制平台,基于该控制平台可以对当前镀膜设备进行有效的控制和管理,提升镀膜设备功能。

53.可以在自动控制装置中设计iot模块,将要上传的数据信息通过iot 基站上传至云端平台。在镀膜设备运行中,各个子部件可以上传设备状态参数至云端平台。控制终端可以登录云端平台进行访问,从而实现对镀膜设备的集中管理,远程控制指令,数据回溯,实时状态监控以及远程版本升级等等。

54.通过在线工艺设计终端,实时运行监控终端,历史记录回溯终端,数据统计分析终端等可以通过网络访问到云端平台,例如,通过web方式、 app程序等客户端来进行远程访问。

55.以上为本申请的技术方案相关实施例,为了更加清晰本申请搭建的基于物联网的镀膜设备远程控制系统的效果,下面结合在实际场景中应用来进行阐述。

56.参考图4,图4是一个示例的镀膜设备远程监控系统的实现框架结构图,主要包括:

57.通过边缘控制器来实现控制功能,主要包括设备部分的设备通信适配服务,实现与设备部分的通讯功能,适配各种不同型号的设备,转换为标准的mqtt协议,从而实现与云端的通讯连接。设备部分的各个子部件通过串口接入边缘控制模块,各个子部件基于modbus协议与边缘控制器进行通讯。部署于云端的云端平台作为中心服务,包括设备管理、安全鉴权、实时监控、工艺设计、数据分析等功能,并可以以web服务形式提供给客户端进行访问,实现远程交互控制镀膜机,可以支持pc客户端及移动手机客户端的访问。

58.对于云端平台的实现功能,可以根据需求进行设计,参考图5,图5 是一个示例的云端平台实现的管理功能示意图。

59.主要包括:开放api、业务编排、规则引擎、大数据分析、sim卡管理、联接管理、设备管理和安全鉴权等。

60.基于本申请的基于物联网的镀膜设备远程控制系统,可以通过控制终端对云端平

台的访问,从而实现对镀膜设备的各种监测和控制功能,例如:

61.(1)设备集中管理;

62.以离子源为例,离子源管理包括对离子源模组集中管理,对设备进行登记注册、信息编辑,删除,监控设备以及模块升级的入口等。管理设备的基本信息,包括设备型号、安装位置、使用客户等,实现设备接入注册及鉴权等。

63.注册鉴权:平台注册设备,以授权设备准入,通过唯一设备编号识别设备,并维护设备基本信息

64.客户管理:设备售出后,登记客户信息,维护客户使用设备的信息,以支撑维保服务。

65.位置信息:维护设备安装位置,包括经纬度数据,从而可以快速定位,并实现地图呈现渲染。

66.(2)远程控制指令;

67.通过物联网通讯实现控制指令的远程下发,从而可以为客户实现远程调试,以及优化。

68.建立离子源与平台的数据传输通道,采用数据透传模式,满足抗干扰性;采集离子源上数据,按协议组装传给模组,接收模组数据,解析响应命令;自主研发的服务器程序,实现数据解析及组装,数据存储,实时可视化展示等。

69.(3)数据回溯分析;

70.通过云端平台采集存储的数据,能够对镀膜设备的工艺生产过程进行回溯,有效保障生产,优化和提升效率。

71.通过云端平台采集存储的离子源运行数据,包括电压、电流数据,以及故障数据,查询分析、导出离子源持续上报的状态数据,能够对工艺生产过程进行回溯,有效保障生产,优化和提升效率。

72.(4)实时状态监控;

73.通过物联网通讯,将镀膜设备运行的实时数据按设计好的协议进行传输,实现pc端监控镀膜设备运行的实时参数。

74.远程版本升级,通过物联网通讯,将新版本的bin文件按设计好的协议进行下发到镀膜设备上,实现远程升级,持续为客户提供改进服务。

75.(5)工艺参数模板管理;

76.作为参数模板进行管理,定义每个参数的基本信息,作为最细粒度的元素,为工艺在线编辑提供基础。

77.实现了可扩展性,所有参数通过配置方式,可灵活增加、删除参数,从而适配不同规格的镀膜设备;通过设定参数值有效性范围,从而实现编辑工艺时的效验,避免非法值影响设备正常运行。

78.以上所述仅是本申请的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本申请的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1