一种车间物流系统的AGV灵活调度方法及其车间物流系统与流程

一种车间物流系统的agv灵活调度方法及其车间物流系统

技术领域

1.本发明涉及自动控制领域,具体涉及一种车间物流系统的agv灵活调度方法及其车间物流系统。

背景技术:

2.对于制造企业车间物料多样化及线边空间有限性,经常需要使用agv小车进行物料转运。agv小车即“自动引导运输工具”,通常也称为agv(automated guided vehicle),是指装备有电磁或光学等自动导引装置、能够沿规定的导引路径行驶并具有安全保护以及各种移载功能的运输车。agv适合工业环境下使用,特别是车间物流运输,其在工业应用中不需驾驶员的搬运车。agv以可充电之蓄电池为其动力来源。agv一般可通过电脑来控制其行进路线以及行为,或利用电磁轨道来设立其行进路线,电磁轨道黏贴于地板上,无人搬运车则依靠电磁轨道所带来的讯息进行移动与动作。

3.为了实现对agv运行路径规划和调度控制,需使用agv控制系统进行agv运行控制和状态监控。agv控制系统为简单的固定路线的循环控制,对于复杂的柔性装配线,需要自动和人工调度混合的方式,现有系统无法满足此种应用场景。车间物流系统中,存在agv阻塞在某一配送任务节点而不能执行其他配送任务的问题,且现有的agv空置等待的时间较长,agv的使用率低,车间物流系统中agv的配送效率差。

技术实现要素:

4.本发明的目的在于:提供了一种车间物流系统的agv灵活调度方法及其车间物流系统,解决了车间物流系统中agv阻塞在某一配送任务节点而不能执行其他配送任务的问题,本发明减少了agv空置等待的时间,提高了agv的使用率,提高了车间物流系统中agv的配送效率。

5.本发明采用的技术方案如下:

6.一种车间物流系统的agv灵活调度方法,包括如下步骤:

7.步骤1、创建车间物流系统中agv的拓扑图,所述agv的拓扑图包括agv的路径节点、停靠点、物料下料点、空料车回收点、物料集配区、agv路径、agv当前位置、agv当前状态、agv配送任务列表以及停靠点的占用状态;其中,

8.所述agv停靠点包括但不限于agv的暂存、清洗和转运;

9.所述物料下料点负责放置来自agv所运输的且工位待装配物料;

10.所述空料回收点负责放置和回收能挂载在agv上的空料车;

11.所述物料集配区负责回收、放置能挂载在agv上的空物料车以及待配送物料车;

12.agv通过停靠点装载所需配送物料,并沿着agv运行路径运行至物料下料点,通过物料下料点将物料转运至工位;

13.步骤2、对路径节点、停靠点、物料下料点设置编号,且各个点的编号具有唯一性;对物流系统中agv停靠点设置关键节点状态变量f3(ks),以监控agv停靠点的占用状况,agv

停靠点被占用则关键节点状态变量f3(ks)为1,为空闲则关键节点状态变量f3(ks)为0;

14.步骤3、在agv的运行线路图中设置n个控制节点f1(ai),所述控制节点负责呼叫agv到达控制节点执行任务和下发agv配送任务,各个控制节点的控制范围互不重合,且各个控制节点控制各自范围内的agv的运行,所述n≥1;各个控制节点f1(ai)覆盖x个agv在当前任务下经过时必须停靠的关键停靠点f2(di),所述x≥0;

15.步骤4、获取agv的当前位置ai、当前配送任务目的地di以及agv必经的关键停靠点的占用状态ks;

16.步骤5、根据agv的当前位置ai,判断agv是否处于控制节点f1(ai)的控制范围,是则f1(ai)=1,反之为0;

17.根据当前配送任务目的地di,判断agv的当前配送任务目的地是否经过关键停靠点f2(di),是则f2(di)=1,反之为0;

18.判断关键停靠点f2(di)的占用状态ks,是被占用则此关键停靠点的关键节点状态变量f3(ks)=1,反之则为0;

19.针对处于当前位置ai的agv,控制节点f1(ai)的状态为ci,

[0020][0021]

ci值为0时,控制节点f1(ai)为手动向agv发送呼叫请求:可呼叫agv到达该控制节点f

n

(ai);ci值为1时,控制节点f1(ai)状态为手动可向agv下达配送任务d;

[0022]

步骤6、当步骤5中,控制节点f1(ai)向agv下达配送任务d后,agv按照配送任务路线执行物料配送;

[0023]

步骤7、当agv到达配送任务d的目的地时,车间物流系统实时获取agv当前位置ai和下一配送任务目的地ni,判断agv是否在当前配送任务目的地f4(ai),判断agv是否存在下一配送任务f5(ni),物流系统中当前目的地agv控制状态为ei,

[0024]

ei=f4(ai)&f5(ni)

ꢀꢀꢀ

公式(2)

[0025]

ei值为0时,为agv停站状态;ei值为1时,为agv控制自动启动状态,agv控制为自动启动状态时,agv自动启动,此时当前配送任务d自动结束,下一配送任务n立即转换为当前配送任务d;

[0026]

步骤8、重复步骤5~7,可进行物流系统中各控制节点手动呼叫agv、手动下发配送任务、各目的地结束配送任务后自动执行下一配送任务,从而完成物流系统中agv手动调度和自动调度相结合的灵活调度方式。

[0027]

进一步地,所述agv配送任务为:空料车回收任务、物料清洗配送任务、物料配送任务;其中,

[0028]

所述空料车回收任务负责将各空料回收点的空料车回收至物料集配区;

[0029]

所述物料清洗配送任务负责配送需要清洗的物料至清洗机,清洗完成后配送至物料下料点;

[0030]

所述物料配送任务负责配送不需要清洗的物料直达物料下料点。

[0031]

进一步地,所述停靠点、物料下料点和空料车回收点均设置所述控制节点。

[0032]

一种车间物流系统,包括erp系统、立体库及wms系统、mes系统,scada系统、agv和agv控制系统;其中,

[0033]

所述erp系统采集生产计划信息和物料信息;所述mes系统排产来自erp系统的生

产计划,生成生产任务,并向erp系统申请领料单;erp系统生成领料单,并将领料单信息下发给mes系统和wms系统;

[0034]

所述wms系统根据erp系统下发的领料单,执行出库指令;

[0035]

mes系统根据erp系统下发的领料单排产生产任务,完成后产生agv调度任务,并发送给scada系统;

[0036]

所述scada系统接收mes系统产生的agv调度任务,解析并生成配送任务;同时,scada系统将配送任务下发给agv控制系统;

[0037]

所述agv控制系统接收到配送任务后调度agv执行物料配送,调度agv的调度方式包括如下内容:

[0038]

包括如下步骤:

[0039]

步骤1、创建车间物流系统中agv的拓扑图,所述agv的拓扑图包括agv的路径节点、停靠点、物料下料点、空料车回收点、物料集配区、agv路径、agv当前位置、agv当前状态、agv配送任务列表以及停靠点的占用状态;其中,

[0040]

所述agv停靠点包括但不限于agv的暂存、清洗和转运;

[0041]

所述物料下料点负责放置来自agv所运输的且工位待装配物料;

[0042]

所述空料回收点负责放置和回收能挂载在agv上的空料车;

[0043]

所述物料集配区负责回收、放置能挂载在agv上的空物料车以及待配送物料车;

[0044]

agv通过停靠点装载所需配送物料,并沿着agv运行路径运行至物料下料点,通过物料下料点将物料转运至工位;

[0045]

步骤2、对路径节点、停靠点、物料下料点设置编号,且各个点的编号具有唯一性;对物流系统中agv停靠点设置关键节点状态变量f3(ks),以监控agv停靠点的占用状况,agv停靠点被占用则关键节点状态变量f3(ks)为1,为空闲则关键节点状态变量f3(ks)为0;

[0046]

步骤3、在agv的运行线路图中设置n个控制节点f1(ai),所述控制节点负责呼叫agv到达控制节点执行任务和下发agv配送任务,各个控制节点的控制范围互不重合,且各个控制节点控制各自范围内的agv的运行,所述n≥1;各个控制节点f1(ai)覆盖x个agv在当前任务下经过时必须停靠的关键停靠点f2(di),所述x≥0;

[0047]

步骤4、获取agv的当前位置ai、当前配送任务目的地di以及agv必经的关键停靠点的占用状态ks;

[0048]

步骤5、根据agv的当前位置ai,判断agv是否处于控制节点f1(ai)的控制范围,是则f1(ai)=1,反之为0;

[0049]

根据当前配送任务目的地di,判断agv的当前配送任务目的地是否经过关键停靠点f2(di),是则f2(di)=1,反之为0;

[0050]

判断关键停靠点f2(di)的占用状态ks,是被占用则此关键停靠点的关键节点状态变量f3(ks)=1,反之则为0;

[0051]

针对处于当前位置ai的agv,控制节点f1(ai)的状态为ci,

[0052][0053]

ci值为0时,控制节点f1(ai)为手动向agv发送呼叫请求:可呼叫agv到达该控制节点fn(ai);ci值为1时,控制节点f1(ai)状态为手动可向agv下达配送任务d;

[0054]

步骤6、当步骤5中,控制节点f1(ai)向agv下达配送任务d后,agv按照配送任务路

线执行物料配送;

[0055]

步骤7、当agv到达配送任务d的目的地时,车间物流系统实时获取agv当前位置ai和下一配送任务目的地ni,判断agv是否在当前配送任务目的地f4(ai),判断agv是否存在下一配送任务f5(ni),物流系统中当前目的地agv控制状态为ei,

[0056]

ei=f4(ai)&f5(ni)

ꢀꢀꢀ

公式(2)

[0057]

ei值为0时,为agv停站状态;ei值为1时,为agv控制自动启动状态,agv控制为自动启动状态时,agv自动启动,此时当前配送任务d自动结束,下一配送任务n立即转换为当前配送任务d;

[0058]

步骤8、重复步骤5~7,可进行物流系统中各控制节点手动呼叫agv、手动下发配送任务、各目的地结束配送任务后自动执行下一配送任务,从而完成物流系统中agv手动调度和自动调度相结合的灵活调度方式;

[0059]

所述立体库wms系统根据erp系统下发的领料单信息执行出库指令,物料出库完成后,wms系统将物料出库信息反馈给erp系统和mes系统。

[0060]

进一步地,所述agv为潜伏式agv,在其上挂载有可自动挂载在agv上的多层物料车以及安装在多层物料车上的用于装载物料的物料筐。

[0061]

进一步地,所述mes系统接收的erp系统生产计划包括但不限于以下信息项:计划号、任务号、产品图号、产品名称、数量。

[0062]

进一步地,所述erp系统领料单信息包括但不限于以下信息项:产品图号、产品名称、数量、领料单号。

[0063]

进一步地,所述wms系统解析erp领料单,并成套出库,同时其反馈给mes系统的出库信息包括以下信息项:产品图号、产品名称、数量、产品批次号、产品合格证号。

[0064]

进一步地,所述scada系统接收mes系统中产生的agv调度任务包括以下信息项:产品图号、产品名称、任务号、装配班组。

[0065]

进一步地,所述scada系统发送给agv控制系统的配送任务包括以下信息项:agv编号、起始站点、停靠站点、终点站点。

[0066]

由于采用了本技术方案,本发明的有益效果是:

[0067]

1.本发明一种车间物流系统的agv灵活调度方法及其车间物流系统,agv灵活调度方法通过控制物流系统中各控制节点状态,完成控制节点对agv呼叫用车和发送配送任务的手动调度,同时通过控制目的地agv控制状态,完成对agv在当前配送任务目的地进行结束任务或执行下一配送任务的自动控制,继而将手动调度和自动控制结合起来,从而能有效解决车间物流系统中agv阻塞在某一配送任务节点而不能执行其他配送任务的问题,减少了agv空置等待的时间,提高了agv的使用率,提高了车间物流系统中agv的配送效率。

[0068]

2.本发明一种车间物流系统的agv灵活调度方法及其车间物流系统,物料筐整体框架由不锈钢钢管焊接而成,物料筐底部和侧面采用丝网结构,物料筐整体采用浸塑镀层处理。物料筐的这种设计保证了物料筐的轻便性、透水性和防腐蚀性,同时也保证了物料在出库装筐后,在转运和清洗过程中可以整筐转运,以提高物料转运的效率;

[0069]

3.本发明一种车间物流系统的agv灵活调度方法及其车间物流系统,物料车采用三层设计模式,每层安装有滚筒装置:在每层上表面上转动安装多个轴线互相平行的滚筒,放置物料框时,物料框在每层上表面移动,从而拨动滚筒转动,继而最大程度减少物料筐

520上下料车的阻力;物料车有连接装置、物料车可以通过连接装置连接使用、agv410一次可以挂载三台连接的物料车;

[0070]

4.本发明一种车间物流系统的agv灵活调度方法及其车间物流系统,物料车和物料筐配合使用,零件配送到装配工位后,可以将物料车直接拉到装配工位使用,代替线边库的功能,节约了线边空间同时也节约了线边转存物料的物流时间。

附图说明

[0071]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,本说明书附图中的各个部件的比例关系不代表实际选材设计时的比例关系,其仅仅为结构或者位置的示意图,其中:

[0072]

图1是本发明的实施例装配车间示意图;

[0073]

图2是根据本发明的实施例的车间物流系统示意图;

[0074]

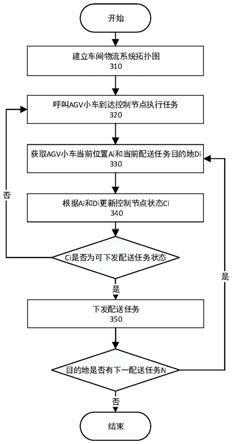

图3是根据本发明的实施例的agv灵活调度方法流程图;

[0075]

图4是潜伏式agv示意图;

[0076]

图5是挂载agv的物料车和物料筐示意图。

[0077]

附图标记:

[0078]

110

‑

立体仓库;120

‑

物料集配区;130

‑

物料集配区;140

‑

agv配送系统;141

‑

agv配送路线;142

‑

agv充电站点;143

‑

物料自动下料和空料车自动回收站点;150

‑

线装装配区;160

‑

部装装配区;170

‑

通过式清洗机;410

‑

agv;420

‑

agv升降挂钩;510

‑

物料车;520

‑

物料筐。

具体实施方式

[0079]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0080]

下面结合图1至图5对本发明作详细说明。

[0081]

实施例1

[0082]

一种车间物流系统的agv灵活调度方法,包括如下步骤:

[0083]

步骤1、创建车间物流系统中agv的拓扑图,所述agv的拓扑图包括agv的路径节点、停靠点、物料下料点、空料车回收点、物料集配区、agv路径、agv当前位置、agv当前状态、agv配送任务列表以及停靠点的占用状态;其中,

[0084]

所述agv停靠点包括但不限于agv的暂存、清洗和转运;

[0085]

所述物料下料点负责放置来自agv所运输的且工位待装配物料;

[0086]

所述空料回收点负责放置和回收能挂载在agv上的空料车;

[0087]

所述物料集配区负责回收、放置能挂载在agv上的空物料车以及待配送物料车;

[0088]

agv通过停靠点装载所需配送物料,并沿着agv运行路径运行至物料下料点,通过物料下料点将物料转运至工位;

[0089]

步骤2、对路径节点、停靠点、物料下料点设置编号,且各个点的编号具有唯一性;对物流系统中agv停靠点设置关键节点状态变量f3(ks),以监控agv停靠点的占用状况,agv

停靠点被占用则关键节点状态变量f3(ks)为1,为空闲则关键节点状态变量f3(ks)为0;

[0090]

步骤3、在agv的运行线路图中设置n个控制节点f1(ai),所述控制节点负责呼叫agv到达控制节点执行任务和下发agv配送任务,各个控制节点的控制范围互不重合,且各个控制节点控制各自范围内的agv的运行,所述n≥1;各个控制节点f1(ai)覆盖x个agv在当前任务下经过时必须停靠的关键停靠点f2(di),所述x≥0;

[0091]

步骤4、获取agv的当前位置ai、当前配送任务目的地di以及agv必经的关键停靠点的占用状态ks;

[0092]

步骤5、根据agv的当前位置ai,判断agv是否处于控制节点f1(ai)的控制范围,是则f1(ai)=1,反之为0;

[0093]

根据当前配送任务目的地di,判断agv的当前配送任务目的地是否经过关键停靠点f2(di),是则f2(di)=1,反之为0;

[0094]

判断关键停靠点f2(di)的占用状态ks,是被占用则此关键停靠点的关键节点状态变量f3(ks)=1,反之则为0;

[0095]

针对处于当前位置ai的agv,控制节点f1(ai)的状态为ci,

[0096][0097]

ci值为0时,控制节点f1(ai)为手动向agv发送呼叫请求:可呼叫agv到达该控制节点f

n

(ai);ci值为1时,控制节点f1(ai)状态为手动可向agv下达配送任务d;

[0098]

具体地,有如下几种情况:

[0099]

(1)、当agv不在控制节点f1(ai)的控制范围内时,无论f2(di)和f3(ks)为何状态,f1(ai)为0,则ci值为0,此时,控制节点f1(ai)为手动向agv发送呼叫请求,请求agv到控制节点f1(ai)的控制范围内;

[0100]

(2)、当agv在控制节点f1(ai)的控制范围内时,f1(ai)为1,此时ci值取决于f2(di)和f3(ks),具体如下表:

[0101][0102]

表1.f1(ai)为1时ci的值;

[0103]

表1中,第一种情况:当agv的当前配送任务目的地是经过关键停靠点f2(di),f2(di)=1;同时,关键停靠点f2(di)是被占用,f3(ks)=1;此时f2(di)和f3(ks)的与值为1,其与值的反为0,对应的ci为0,即控制节点f1(ai)不对位于此区域内需要经过关键停靠点而关键停靠点又被占用的agv做手动操作,其对位于控制区域外的agv进行呼叫请求,请求控制区域外的agv过来,以满足其他任务需求;

[0104]

表1中,第二种情况:当agv的当前配送任务目的地是经过关键停靠点f2(di),f2(di)=1;同时,关键停靠点f2(di)未被占用,f3(ks)=0;此时f2(di)和f3(ks)的与值为0,其与值的反为1,对应的ci为1,即控制节点f1(ai)对位于此区域内需要经过关键停靠点而关

键停靠点未被占用的agv做手动操作,控制节点f1(ai)为手动可向agv下达配送任务d,以满足新增任务需求;

[0105]

表1中,第三种情况:当agv的当前配送任务目的地是不过关键停靠点f2(di),f2(di)=0;同时,关键停靠点f2(di)被占用,f3(ks)=1;此时f2(di)和f3(ks)的与值为0,其与值的反为1,对应的ci为1,即控制节点f1(ai)对位于此区域内不经过关键停靠点而关键停靠点被占用的agv做手动操作,控制节点f1(ai)为手动可向agv下达配送任务d,以满足新增任务需求;

[0106]

表1中,第四种情况:当agv的当前配送任务目的地是不经过关键停靠点f2(di),f2(di)=0;同时,关键停靠点f2(di)未被占用,f3(ks)=0;此时f2(di)和f3(ks)的与值为0,其与值的反为1,对应的ci为1,即控制节点f1(ai)对位于此区域内需不经过关键停靠点而关键停靠点未被占用的agv做手动操作,控制节点f1(ai)为手动可向agv下达配送任务d,以满足新增任务需求。

[0107]

综上,即本操作中,控制节点f1(ai)对区域内无可操作的agv时,请求外部的agv到自己的控制范围内;而对于在自己控制范围的agv,则分析其是否存在关键停靠点,若不是,则手动新增任务,若要经过关键停靠点,则看关键停靠点的状态,若关键停靠点未被占用,则对其手动分配任务,若关键停靠点被占用,则不对其手动分配任务。

[0108]

步骤6、当步骤5中,控制节点f1(ai)向agv下达配送任务d后,agv按照配送任务路线执行物料配送;

[0109]

步骤7、当agv到达配送任务d的目的地时,车间物流系统实时获取agv当前位置ai和下一配送任务目的地ni,判断agv是否在当前配送任务目的地f4(ai),判断agv是否存在下一配送任务f5(ni),物流系统中当前目的地agv控制状态为ei,

[0110]

ei=f4(ai)&f5(ni)公式(2)

[0111]

ei值为0时,为agv停站状态;ei值为1时,为agv控制自动启动状态,agv控制为自动启动状态时,agv自动启动,此时当前配送任务d自动结束,下一配送任务n立即转换为当前配送任务d;

[0112]

具体地,当agv是在当前配送任务目的地f4(ai),则f4(ai)为1,此时agv是存在下一配送任务f5(ni),则f5(ni)为1,对应的ei为1,因此此时agv控制自动启动状态,agv控制为自动启动状态时,agv自动启动,此时当前配送任务d自动结束,下一配送任务n立即转换为当前配送任务d;

[0113]

当agv是在当前配送任务目的地f4(ai),则f4(ai)为1,agv不存在下一配送任务f5(ni),则则f5(ni)为0,对应的ei为0,因此此时,agv停站状态;

[0114]

当agv不是在当前配送任务目的地f4(ai),则f4(ai)为0,对应的ei为0,此时,agv停站状态。

[0115]

步骤8、重复步骤5~7,可进行物流系统中各控制节点手动呼叫agv、手动下发配送任务、各目的地结束配送任务后自动执行下一配送任务,从而完成物流系统中agv手动调度和自动调度相结合的灵活调度方式。

[0116]

ei为0,则人工手动对停站状态的agv进行调度,提高其利用率;当ei为1,则agv控制为自动启动状态。

[0117]

进一步地,所述agv配送任务为:空料车回收任务、物料清洗配送任务、物料配送任

务;其中,

[0118]

所述空料车回收任务负责将各空料回收点的空料车回收至物料集配区;

[0119]

所述物料清洗配送任务负责配送需要清洗的物料至清洗机,清洗完成后配送至物料下料点;

[0120]

所述物料配送任务负责配送不需要清洗的物料直达物料下料点。

[0121]

进一步地,所述停靠点、物料下料点和空料车回收点均设置所述控制节点。

[0122]

本发明中,agv灵活调度方法通过控制物流系统中各控制节点状态,完成控制节点对agv呼叫用车和发送配送任务的手动调度,同时通过控制目的地agv控制状态,完成对agv在当前配送任务目的地进行结束任务或执行下一配送任务的自动控制,继而将手动调度和自动控制结合起来,从而能有效解决车间物流系统中agv阻塞在某一配送任务节点而不能执行其他配送任务的问题,减少了agv空置等待的时间,提高了agv的使用率,提高了车间物流系统中agv的配送效率。

[0123]

实施例2

[0124]

一种车间物流系统,包括erp系统、立体库及wms系统、mes系统,scada系统、agv和agv控制系统;其中,

[0125]

所述erp系统采集生产计划信息和物料信息;所述mes系统排产来自erp系统的生产计划,生成生产任务,并向erp系统申请领料单;erp系统生成领料单,并将领料单信息下发给mes系统和wms系统;

[0126]

所述wms系统根据erp系统下发的领料单,执行出库指令;

[0127]

mes系统根据erp系统下发的领料单排产生产任务,完成后产生agv调度任务,并发送给scada系统;

[0128]

所述scada系统接收mes系统产生的agv调度任务,解析并生成配送任务;同时,scada系统将配送任务下发给agv控制系统;

[0129]

所述agv控制系统接收到配送任务后调度agv执行物料配送,调度agv的调度方式包括如下内容:

[0130]

包括如下步骤:

[0131]

步骤1、创建车间物流系统中agv的拓扑图,所述agv的拓扑图包括agv的路径节点、停靠点、物料下料点、空料车回收点、物料集配区、agv路径、agv当前位置、agv当前状态、agv配送任务列表以及停靠点的占用状态;其中,

[0132]

所述agv停靠点包括但不限于agv的暂存、清洗和转运;

[0133]

所述物料下料点负责放置来自agv所运输的且工位待装配物料;

[0134]

所述空料回收点负责放置和回收能挂载在agv上的空料车;

[0135]

所述物料集配区负责回收、放置能挂载在agv上的空物料车以及待配送物料车;

[0136]

agv通过停靠点装载所需配送物料,并沿着agv运行路径运行至物料下料点,通过物料下料点将物料转运至工位;

[0137]

步骤2、对路径节点、停靠点、物料下料点设置编号,且各个点的编号具有唯一性;对物流系统中agv停靠点设置关键节点状态变量f3(ks),以监控agv停靠点的占用状况,agv停靠点被占用则关键节点状态变量f3(ks)为1,为空闲则关键节点状态变量f3(ks)为0;

[0138]

步骤3、在agv的运行线路图中设置n个控制节点f1(ai),所述控制节点负责呼叫

agv到达控制节点执行任务和下发agv配送任务,各个控制节点的控制范围互不重合,且各个控制节点控制各自范围内的agv的运行,所述n≥1;各个控制节点f1(ai)覆盖x个agv在当前任务下经过时必须停靠的关键停靠点f2(di),所述x≥0;

[0139]

步骤4、获取agv的当前位置ai、当前配送任务目的地di以及agv必经的关键停靠点的占用状态ks;

[0140]

步骤5、根据agv的当前位置ai,判断agv是否处于控制节点f1(ai)的控制范围,是则f1(ai)=1,反之为0;

[0141]

根据当前配送任务目的地di,判断agv的当前配送任务目的地是否经过关键停靠点f2(di),是则f2(di)=1,反之为0;

[0142]

判断关键停靠点f2(di)的占用状态ks,是被占用则此关键停靠点的关键节点状态变量f3(ks)=1,反之则为0;

[0143]

针对处于当前位置ai的agv,控制节点f1(ai)的状态为ci,

[0144][0145]

ci值为0时,控制节点f1(ai)为手动向agv发送呼叫请求:可呼叫agv到达该控制节点f1(ai);ci值为1时,控制节点f1(ai)状态为手动可向agv下达配送任务d;

[0146]

步骤6、当步骤5中,控制节点f1(ai)向agv下达配送任务d后,agv按照配送任务路线执行物料配送;

[0147]

步骤7、当agv到达配送任务d的目的地时,车间物流系统实时获取agv当前位置ai和下一配送任务目的地ni,判断agv是否在当前配送任务目的地f4(ai),判断agv是否存在下一配送任务f5(ni),物流系统中当前目的地agv控制状态为ei,

[0148]

ei=f4(ai)&f5(ni)

ꢀꢀꢀ

公式(2)

[0149]

ei值为0时,为agv停站状态;ei值为1时,为agv控制自动启动状态,agv控制为自动启动状态时,agv自动启动,此时当前配送任务d自动结束,下一配送任务n立即转换为当前配送任务d;

[0150]

步骤8、重复步骤5~7,可进行物流系统中各控制节点手动呼叫agv、手动下发配送任务、各目的地结束配送任务后自动执行下一配送任务,从而完成物流系统中agv手动调度和自动调度相结合的灵活调度方式;

[0151]

所述立体库wms系统根据erp系统下发的领料单信息执行出库指令,物料出库完成后,wms系统将物料出库信息反馈给erp系统和mes系统。

[0152]

进一步地,所述mes系统接收的erp系统生产计划包括但不限于以下信息项:计划号、任务号、产品图号、产品名称、数量。

[0153]

进一步地,所述erp系统领料单信息包括但不限于以下信息项:产品图号、产品名称、数量、领料单号。

[0154]

进一步地,所述wms系统解析erp领料单,并成套出库,同时其反馈给mes系统的出库信息包括以下信息项:产品图号、产品名称、数量、产品批次号、产品合格证号。

[0155]

进一步地,所述scada系统接收mes系统中产生的agv调度任务包括以下信息项:产品图号、产品名称、任务号、装配班组。scada系统根据生产任务信息解析成配送任务,发送给agv控制系统。

[0156]

进一步地,所述scada系统发送给agv控制系统的配送任务包括以下信息项:agv编

号、起始站点、停靠站点、终点站点。

[0157]

进一步地,所述agv控制系统解析scada系统下发的配送任务,调度agv运行,并采集和实时反馈agv状态信息和位置信息。

[0158]

进一步地,所述scada系统,实时监控配送任务完成情况,当配送任务完成后,将任务完成信息反馈给mes系统,agv设置为待命状态,等待下次配送任务。

[0159]

本发明中,车间物流系统基于agv灵活调度方法,该系统中,使用scada系统接收mes系统产生的agv调度任务,并通过scada系统下发物流配送任务给agv控制系统;agv控制系统根据接收的配送任务调度agv运行,采集并上报agv状态信息和位置信息给scada系统;agv根据接收到的调度指令运送装载物料的物料车;scada系统接收agv控制系统上报的agv状态信息和位置信息,更新系统中agv调度任务接收状态,从而调度agv进行任务处理。

[0160]

实施例3

[0161]

本实施例中,结合说明书附图,对本方案进行实施说明。

[0162]

本实施例中采用电磁引导方式agv。

[0163]

图1是根据本发明实施的装配车间整体布局示意图,为了便于展示和描述,图中简化了布局细节。如图1所示,该装配车间主要包括立体仓库110、物料集配区120、平库130、agv配送系统140、agv配送路线、agv充电站点、物料自动下料和空料车自动回收站点、线装装配区150、部装装配区160、通过式清洗机170等。

[0164]

图1中所示,立体仓库110、物料集配区120、平库130、agv配送系统140构成了车间物流系统的硬件基础。

[0165]

立体仓库110用于存放小件物料,货箱存料统一规划,按照总装顺序把相同装配工位的物料集中存放,不同装配工位的物料存放在不同巷道中。物料出库时,不同装配工位物料能够并行出库,以保证立体仓库出料的集中性和高效性。

[0166]

平库130用于存放不能存放在立体仓库中的大件物料,平库的物料管理方式同立体库,库存信息在立体库wms系统中统一管理,以确保库存信息的准确性和集中化管理。

[0167]

集配区120是车间物流的中转中心,空料车510和料筐520的回收以及待配送料车510的暂存都在集配区进行。

[0168]

图1中所示,通过式清洗机170用于清洗出库零件,装配线上部分零件需要经过高温清洗以保证表面洁净度后,才能上线装配。

[0169]

图1中所示,装配车间中物流系统采用潜伏式agv410、物料车510、物料筐520进行物料转运。

[0170]

图4是图1中agv配送系统中agv的示意图。如图2所示,是一个潜伏式agv410,车顶上有自动升降的牵引挂钩420,在物料运输过程中,agv可以潜入物料车510底部,自动挂、摘物料车。

[0171]

所述agv为潜伏式agv,在其上挂载有可自动挂载在agv上的多层物料车以及安装在多层物料车上的用于装载物料的物料筐。

[0172]

图5是图1中车间物流系统中物料车510和物料筐520示意图。如图5所示,显示了物料筐520和物料车510配合使用的方式。结合图4和图5,物料筐520装满物料,放置在物料车510上,agv410潜入物料车510底部,升起挂钩420,通过物料车510底部的自动挂钩机构,挂载物料车510,进行物料转运。

[0173]

图5中,物料筐520进行分格设计,一个物料筐可以装载不同物料。物料筐整体框架由不锈钢钢管焊接而成,物料筐520底部和侧面采用丝网结构,物料筐520整体采用浸塑镀层处理。物料筐520的这种设计保证了物料筐520的轻便性、透水性和防腐蚀性,同时也保证了物料在出库装筐后,在转运和清洗过程中可以整筐转运,以提高物料转运的效率。

[0174]

图5中,物料车510采用三层设计模式,每层安装有滚筒装置:在每层上表面上转动安装多个轴线互相平行的滚筒,放置物料框时,物料框在每层上表面移动,从而拨动滚筒转动,继而最大程度减少物料筐520上下料车的阻力。物料车510有连接装置、物料车510可以通过连接装置连接使用、agv410一次可以挂载三台连接的物料车510。物料车510和物料筐520配合使用,零件配送到装配工位后,可以将物料车510直接拉到装配工位使用,代替线边库的功能,节约了线边空间同时也节约了线边转存物料的物流时间。

[0175]

图2是车间物流系统200示意。如图所示,物流系统包括erp系统210、mes系统220、wms系统230、scada系统240、agv控制系统250和agv配送系统260。

[0176]

agv控制系统与agv通信,以获取agv编号、当前位置,车速等信息。同时,agv控制系统还向agv下发站点信息。agv接收到agv控制系统的指令信息后,解析指令信息,同时根据存储在agv中的控制程序和读取的agv配送路线141上的rfid地标信息综合判断agv的停止、前进、后退、升降挂钩等操作。

[0177]

物流系统中,erp系统210维护着企业生产计划、物料账务等信息。erp系统210与mes系统220集成方式以中间表形式。mes系统220接收erp系统210中的生产计划,作为车间生产的来源,之后进行排产操作,生成生产任务。erp系统210与mes系统220中间表的具体内容和所包含字段可以根据用户业务需求制定,不够成本发明的限制。

[0178]

在图2中所示的物流系统200中,mes系统220对接收到的生产计划进行排产,并向erp系统210请求领料。erp系统210接收到领料请求后,生产领料单,将领料单信息下发给mes系统220和wms系统230。

[0179]

物流系统200中,wms系统230接收到领料单后,执行出库执行,进行物料自动出库,wms系统230和erp系统210也是通过中间表的方式集成。

[0180]

物流系统200中,mes系统220接收到领料单后,向scada系统240发送调度任务,scada系统240接收到调度任务后,解析调度指令后,调动agv410进行任务配送。

[0181]

物流系统200中,当agv410到达配送任务终点站点时,agv自动降下挂钩420,摘掉挂载的物料车510,自动前往充电站点充电142进行充电等待下次配送任务下达。

[0182]

车间物流系统200中,当配送任务结束时,scada系统240将配送任务结束信息反馈给mes系统220完成配送任务闭环。

[0183]

图3是agv灵活调度流程示意图,调度方法步骤如下:

[0184]

步骤1:创建车间物流系统拓扑图,所述拓扑图包括:路径节点、停靠点、物料下料点、空料车回收点、物料集配区、agv路径、agv当前位置;所述停靠点,负责物料车的暂存、清洗和转运,所述物料下料点负责放置工位待装配物料,所述空料回收点负责放置和回收空料车,所述物料集配区负责回收、放置空物料车以及待配送物料车;agv通过所述的停靠点装载、配送物料至所述物料下料点,通过所述物料下料点将物料转运至工位;

[0185]

步骤2:对步骤1中物料下料点、物料缓冲区根据每日配送和装配的物料统计并设置最大的容量;对步骤1所述的路径节点、停靠点、物料下料点设置编号,具有唯一性;对物

流系统中清洗机等关键设备路径节点设置关键节点状态变量,监控关键节点占用状况;在物流系统拓扑图中可以获取agv当前位置、状态、agv配送任务列表以及关键节点占用状态;

[0186]

步骤3:根据车间物流系统中配送任务的路线和性质,将agv配送任务分解为:空料车回收任务、物料清洗配送任务、物料配送任务;所述空料车回收任务负责将各空料回收点的空料车回收至物料集配区,所述物料清洗配送任务,负责配送需要清洗的物料至清洗机,清洗完成后配送至物料下料点;物料配送任务,负责配送不需要清洗的物料直达物料下料点;

[0187]

步骤4:根据步骤2中停靠点、物料下料点和空料车回收点设置物流系统各控制节点及其位置;所述控制节点负责呼叫agv到达控制节点执行任务和下发步骤3中agv配送任务;

[0188]

步骤5:获取步骤2中agv当前位置ai和当前配送任务目的地di及关键停靠点占用状态ks,物流系统中各控制节点根据获取的agv当前位置和目的地,判断agv是否处于该控制节点控制范围为f1(ai),判断当前配送任务目的地是否经过关键停靠点为f2(di),判断关键停靠点是否为占用状态为f3(ks),控制节点的状态为ci(值为0时,控制节点状态为可呼叫agv到达该控制节点,值为1时,控制节点状态为可下达配送任务)

[0189][0190]

步骤6:对步骤5所述的控制节点下发配送任务d后,agv按照配送任务路线执行物料配送,当agv到达配送任务目的地时,所述物流系统实时获取agv当前位置ai和下一配送任务目的地ni,判断agv是否在当前配送任务目的地为f4(ai),判断是否存在下一配送任务为f5(ni),物流系统中当前目的地agv控制状态为ei(ei值为0时,为停站状态,ei为1时为自动启动状态),agv控制为自动启动状态时,agv自动启动,当前配送任务d自动结束,下一配送任务n立即转换为当前配送任务d;

[0191]

ei=f4(ai)&f5(ni)

ꢀꢀꢀ

公式(2)

[0192]

步骤7:重复步骤5和步骤6的过程,可进行物流系统中各控制节点手动呼叫agv,手动下发配送任务,各目的地结束配送任务后自动执行下一配送任务,从而完成物流系统中agv手动调度和自动调度相结合的灵活调度方式。

[0193]

综上所述,本发明所述车间物流系统的agv灵活调度方法优点是:所通过控制物流系统中各控制节点状态,完成控制节点对agv呼叫用车和发送配送任务的手动调度,通过控制目的地agv控制状态,完成对agv在当前配送任务目的地进行结束任务或执行下一配送任务的自动控制。本发明设计的agv灵活调度方法,能有效解决车间物流系统中agv阻塞在某一配送任务节点而不能执行其他配送任务的问题,减少了agv空置等待的时间,提高了agv的使用率,提高了车间物流系统中agv的配送效率。

[0194]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1