1.本发明涉及复合材料自动铺放技术领域,具体涉及一种自动铺丝预浸料硬挺度检测方法。

背景技术:2.自动铺丝工艺是一种先进复合材料低成本、自动化成型制造工艺,其通常应用于制造飞机机身、s型进气道等大曲率复合材料构件。在铺放过程中,预浸料丝束粘性、硬挺度及接头强度对铺丝产品最终质量有较大影响。如预浸料丝束硬挺度过高或过低,则铺放过程中相邻铺层之间难以顺利贴合,导致铺层在模具曲面凹型区域产生架桥,降低最终铺丝构件质量。

3.为保证铺丝构件质量,一方面需在丝束使用前对其硬挺度进行检测,另一方面需考察温度、老化时间、加载速率等工艺参数对硬挺度的影响。目前,铺丝构件生产厂商主要采用悬垂法考察预浸料丝束的硬挺度。悬垂法依赖预浸料的重力提供测量的变形,无法考察硬挺度受加载速率的影响。例如“预浸料的铺放适宜性评价(二)—铺覆性篇”一文中,提出采用三点弯曲实验测量预浸料的铺覆性,但该方法主要针对较宽的预浸带。如果直接将该方法应用于自动铺丝所采用的丝束,则由于丝束太窄,其所产生的弯曲力过小,容易导致测量过程产生过大的误差。

4.进一步地,现有的自动铺丝构件生产商主要采用自动铺丝机实现预浸料丝束的贴合,从而研究铺放温度、铺放压力、铺放速度、老化时间等工艺参数对预浸料丝束粘性以及接头强度变化规律的影响。然而,现有的自动铺丝机价格高昂、结构复杂且需多人操作,大大增加了试验成本。另外,现有的铺放试验平台主要针对较宽的预浸带,无法直接应用于检测预浸料丝束的性能。

技术实现要素:5.为了克服上述现有技术中存在的问题和不足,本发明提出了一种专门针对较窄的预浸丝束的硬挺度检测方法,将丝束硬挺度这一微小的数值进行了放大,降低了检测误差,保证了测量精度,为后续铺丝构件的成型质量提供了保障。

6.为了实现上述发明目的,本发明的技术方案如下:一种自动铺丝预浸料硬挺度检测方法,包括以下步骤:s1、从冷库取出预浸料丝束,将预浸料丝束置于恒温恒湿试验箱中;s2、经过时间60分钟后,将预浸料丝束从恒温恒湿试验箱中取出,用剪刀裁剪3片长度为60mm的丝束,多余的材料重新放回试验箱中;s3、取出两片预浸料丝束置于自动铺丝试验平台上,调整两片丝束的位置使预浸料丝束之间完全覆盖;s4、设置自动铺丝试验平台的铺放压力为100n,铺放速度为10m/min,铺放温度为35℃,启动自动铺丝试验平台,实现两片预浸料丝束的贴合;

s5、在步骤s4中形成的预浸料叠层上放置第三层预浸料丝束,同样保证丝束之间完全覆盖,然后在与步骤s4中相同的铺放工艺参数下,实现三层预浸料丝束的贴合;s6、从自动铺丝试验平台中取出步骤s5中贴合的预浸料叠层,置于恒温恒湿试验箱中进行老化;s7、将老化2天的预浸料叠层取出,装夹于万能材料试验机上并进行三点弯曲试验,设置万能材料试验机的加载速率为10mm/min,得出弯曲力

‑

位移曲线;s8、取弯曲力

‑

位移曲线中最大弯曲力的1/3来定量表征预浸料丝束硬挺度的大小;进一步地,所述步骤s4中,当自动铺丝试验平台启动后,plc控制器控制铺放平台上设置的电阻丝对铺放平台进行加热,接着plc控制器驱动电动缸动作,电动缸带动设置在其末端的压辊向下运动,压辊作用在铺放平台上的预浸料丝束上,最后plc控制器驱动伺服电机带动与其连接的双线轨滚珠丝杠滑台直线运动,双线轨滚珠丝杠滑台进而带动设置在双线轨滚珠丝杠滑台上的铺放平台做直线运动,在双线轨滚珠丝杠滑台的直线运动作用下,压辊对铺放平台上的预浸料丝束进行碾压,完成预浸料丝束的贴合。

7.进一步地,所述自动铺丝试验平台包括底座、双线轨滚珠丝杠滑台、铺放平台、铺放压力控制单元、铺放温度控制单元以及plc控制器;所述双线轨滚珠丝杠滑台包括丝杠支撑板、电机支撑板、伺服电机、滚珠丝杠、工作平台以及线轨,丝杠支撑板、电机支撑板以及线轨设置在底座上,线轨的首尾两端分别设置有第一限位开关和第二限位开关,两个限位开关分别与plc控制器连接,所述滚珠丝杠的螺杆与两端的丝杠支撑板转动连接,螺杆其中一端还与伺服电机的输出端连接,滚珠丝杠的螺母上设置有滑块,滑块的两侧与线轨滑动连接,伺服电机设置在电机支撑板上并与plc控制器连接,所述工作平台设置在滑块上,铺放平台设置在工作平台上;所述铺放压力控制单元包括电动缸、压辊、压力传感器以及支撑架,所述电动缸以及压力传感器分别与plc控制器连接,所述支撑架对称设置在底座的两侧,电动缸的缸筒部分通过电动缸支撑板设置在支撑架上,压力传感器设置在电动缸的推杆端部,所述压辊通过支撑轴总成与接头支撑板转动连接,接头支撑板与两侧的支撑架连接;所述铺放温度控制单元包括电阻丝、陶瓷接线柱、继电器以及温度传感器,电阻丝、陶瓷接线柱、继电器以及温度传感器均设置在铺放平台上,电阻丝通过陶瓷接线柱与继电器连接,所述plc控制器分别与温度传感器以及继电器连接。

8.进一步地,所述铺放平台上设置有凹槽,压辊位于上述凹槽内。

9.进一步地,所述支撑轴总成包括支撑轴以及对称设置在接头支撑板上的轴承挡圈、轴承和轴承座,轴承挡圈安装在轴承座上,轴承座与接头支撑板固定连接,支撑轴的两端分别与两侧轴承座中的轴承过盈配合,所述压辊套设在支撑轴上,并与支撑轴过盈配合。

10.进一步地,所述自动铺丝试验平台的控制方法具体如下:包括铺放压力控制、铺放温度控制以及铺放速度控制,铺放压力控制以及铺放温度控制同时进行;自动铺丝试验平台启动时,压力传感器测量电动缸对压辊施加的实时压力大小,利用变送器将压力数据转化成电压数据,通过fx2n

‑

2ad模拟量模块将采集到的压力的电压数据转换成模拟量数据对应的电压大小,得到铺放压力真实值,plc控制器通过串口通讯读取到用户通过人机界面设定的铺放压力期望值,将上述铺放压力真实值与铺放压力期望值进行比较,确定两者的偏差并判断铺放压力是否达到控制精度,接着采用plc控制器的pid指令计算出电动缸脉冲频

率的输出值;温度传感器测得铺放平台实时的温度数据,利用温度传感器变送器将温度数据转化成电压数据,然后经过fx2n

‑

2ad模拟量模块将采集到的温度的电压数据转换为模拟量数据对应的电压大小,得到铺放温度真实值,plc控制器通过串口通讯读取到用户通过人机界面设定的铺放温度期望值,将上述铺放温度真实值与铺放温度期望值进行比较,确定两者的偏差并判断铺放温度是否达到控制精度,接着采用plc控制器的pid指令计算温度闭环控制的pid输出,加入积分环节和输出限幅后得到对应于温度控制的pwm信号,该pwm信号输入至继电器,通过继电器实现电阻丝的通断;当铺放压力及铺放温度达到设定数值后,plc控制器输出控制信号使双线轨滚珠丝杠滑台开始运动。

11.进一步地,当自动铺丝试验平台上电启动后,通过人机界面设定双线轨滚珠丝杠滑台的运行速度参数,即设定双线轨滚珠丝杠滑台的铺放速度期望值,plc控制器读取设定的速度值,将设定速度进行单位转换,plc控制器结合伺服电机驱动器设置的电子齿轮和双线轨滚珠丝杠滑台的丝杆导程计算得到伺服电机的脉冲频率,并通过plc控制器的高速脉冲输出口输出计算的脉冲,接着驱动伺服电机按指定转速转动,当滚珠丝杠的螺母上设置的滑块运动至线轨末端的第二限位开关处,plc控制器接收到第二限位开关的信号,自动铺丝试验平台进入铺放结束程序。

12.进一步地,当自动铺丝试验平台上电启动后,通过人机界面写入电动缸的铺放压力期望值以及电阻丝的铺放温度期望值,并存储于plc控制器的寄存器中;通过人机界面发送电动缸以及双线轨滚珠丝杠滑台回零命令至plc控制器,plc控制器将回零命令分别发送至电动缸驱动器以及伺服电机驱动器,各个驱动器收到回零命令并执行回零操作,整个过程通过对应的限位开关判断电动缸以及双线轨滚珠丝杠滑台是否回零。

13.进一步地,所述铺放结束程序包括双线轨滚珠丝杠滑台停止运动、电动缸按预先设定的速度回缩到原点、电阻丝停止加热以及双线轨滚珠丝杠滑台返回工作原点,同时将用户通过人机界面写入plc控制器中的铺放温度期望值、铺放压力期望值以及铺放速度期望值这三个参数清零。

14.进一步地,仅当双线轨滚珠丝杠滑台位于初始位置时,双线轨滚珠丝杠滑台才能运行,否则先执行双线轨滚珠丝杠滑台回零操作。

15.本发明的有益效果:(1)本发明通过三点弯曲试验测量多层预浸料叠层的最大弯曲力,将丝束硬挺度这一微小数值进行了放大,降低了检测误差,保证了测量精度,并且与现有的采用悬垂法考察预浸料丝束的硬挺度相比,检测速度更快,结果更直观,同时还能够检测铺放速度对硬挺度的影响。

16.(2)本发明基于自动铺丝试验平台实现在指定铺放参数下的预浸料的贴合,无需采用自动铺丝机,因此操作方便,人力投入少,大大减小了丝束硬挺度的检测成本。

17.(3)本发明中的自动铺丝试验平台采用直线运动平台与压力控制单元以及温度控制单元三者相互配合的结构形式,针对铺放重要工艺的参数成型压力、铺放速率以及铺放温度进行优化,不仅在装置结构上进行了最大化的简化,同时还能够同时考察铺放压力、铺放速度以及铺放温度对预浸料丝束硬挺度的影响。

18.(4)本发明的铺放平台上设置有凹槽,预浸料的铺放叠合通过凹槽与压辊两者的配合实现,在铺放过程中,多层丝束能过够顺利对齐贴合,保证贴合精度。

19.(5)本发明在铺放贴合预浸料时,采用电动缸施加铺放压力,具有精度高,响应速度快的优势。

20.(6)本发明自动铺丝试验平台的控制方法能够实现铺放压力、铺放温度以及铺放速率的协同控制,同时采用pid闭环反馈,保证了铺放过程中相关工艺参数数值的稳定可靠。

附图说明

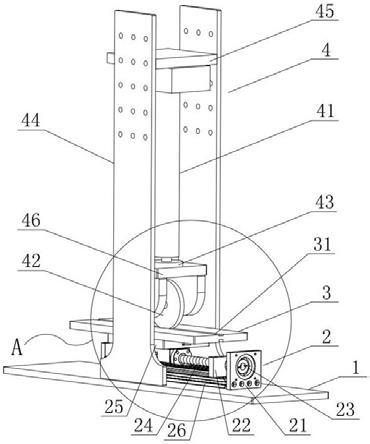

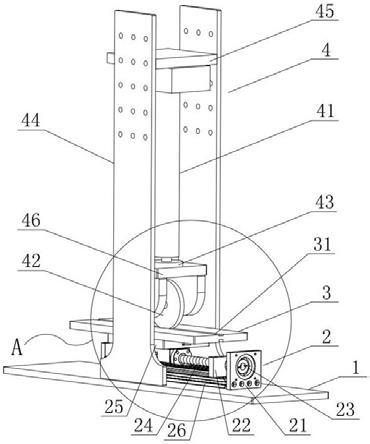

21.图1为本发明自动铺丝试验平台整体结构示意图;图2为图1中a部局部示意图;图3为本发明接头支撑板局部放大示意图。

22.附图中:1、底座;2、双线轨滚珠丝杠滑台;3、铺放平台;4、铺放压力控制单元;5、支撑轴总成;21、丝杠支撑板;22、电机支撑板;23、伺服电机;24、滚珠丝杠;25、工作平台;26、线轨;31、凹槽;41、电动缸;42、压辊;43、压力传感器;44、支撑架;45、电动缸支撑板;46、接头支撑板;51、支撑轴;52、轴承挡圈;53、轴承;54、轴承座。

具体实施方式

23.下面结合实施例对本发明作进一步地详细说明,但本发明的实施方式不限于此。

24.实施例1本实施例公开了一种自动铺丝预浸料硬挺度检测方法,具体包括以下步骤:s1、从冷库中取出1000mm长的预浸料丝束,将预浸料丝束置于恒温恒湿试验箱中;s2、经过时间60min后,将预浸料丝束从恒温恒湿试验箱中取出,用剪刀裁剪3片长度为60mm的丝束,多余的材料重新放回试验箱中;s3、取出两片预浸料丝束置于自动铺丝试验平台上,调整两片丝束的位置使预浸料丝束之间完全覆盖;s4、设置试验平台的铺放压力为100n,铺放速度为10m/min,铺放温度为35℃,启动自动铺丝试验平台,实现两片预浸料丝束贴合;s5、在步骤s4中形成的预浸料叠层上放置第三层预浸料丝束,同样保证丝束之间完全覆盖,然后在与步骤s4中相同的铺放工艺参数下,实现三层预浸料丝束的贴合;s6、从试验平台中取出步骤s5中贴合的预浸料叠层,置于恒温恒湿试验箱中进行老化;s7、将老化时间为2天的预浸料叠层取出,装夹于万能材料试验机上并进行三点弯曲试验,设置万能材料试验机的加载速率为10mm/min,得出弯曲力

‑

位移曲线;s8、取弯曲力

‑

位移曲线中最大弯曲力的1/3来定量表征预浸料丝束硬挺度的大小。

25.本实施例通过三点弯曲试验测量多层预浸料叠层的最大弯曲力,与现有的采用悬垂法考察预浸料丝束的硬挺度相比,检测速度更快,结果更直观,同时还能够检测铺放速度对预浸料丝束硬挺度的影响。

26.实施例2

本实施例公开了一种自动铺丝试验平台,用于实现预浸料丝束的铺放贴合,参照说明书附图图1

‑

图3,所述自动铺丝试验平台主要包括底座1、sr80双线轨滚珠丝杠滑台2、铺放平台3、铺放压力控制单元4、铺放温度控制单元以及plc控制器;进一步地,所述双线轨滚珠丝杠滑台2包括丝杠支撑板21、电机支撑板22、伺服电机23、滚珠丝杠24、工作平台25以及线轨26,丝杠支撑板21、电机支撑板22以及线轨26设置在底座1上,线轨26的首尾两端设置有限位开关,分别为第一限位开关和第二限位开关,两个限位开关分别与plc控制器连接,限位开关用于防止plc控制器误操作时整个工作平台以及铺放平台脱离双线轨滚珠丝杠滑台2,所述滚珠丝杠24的螺杆的两端分别转动设置在对应侧的丝杠支撑板21上,螺杆其中一端还与伺服电机23的输出端连接,滚珠丝杠24的螺母上设置有滑块,滑块的两侧与线轨26滑动连接,伺服电机23设置在电机支撑板22上并通过伺服电机驱动器与plc控制器连接,所述工作平台25设置在所述滑块的上表面,所述铺放平台3设置在工作平台25的上表面;进一步地,所述铺放压力控制单元4主要包括电动缸41、压辊42、压力传感器43以及支撑架44,所述支撑架44对称设置在底座1的两侧,电动缸41的缸筒部分通过电动缸支撑板45设置在支撑架44上,压力传感器43设置在电动缸41的推杆端部,电动缸41的内部设置有第三限位开关,所述压辊42通过支撑轴总成5与接头支撑板46转动连接,接头支撑板46与两侧的支撑架44连接,电动缸41上下移动给压辊42施加压力,压力传感器43用于测量电动缸41给压辊42所施加的压力值,电动缸41通过电动缸驱动器与plc控制器连接,并且压力传感器43也与plc控制器连接,用于对电动缸41施加给压辊42的压力实现闭环控制;所述铺放温度控制单元包括电阻丝、陶瓷接线柱、继电器以及温度传感器,电阻丝、陶瓷接线柱、继电器以及温度传感器均设置在铺放平台3上,电阻丝通过陶瓷接线柱与继电器连接,所述温度传感器以及继电器分别与plc控制器连接,用于对电阻丝施加给铺放平台3的温度实现闭环控制。

27.进一步地,所述铺放平台3上设置有凹槽31,凹槽31用于在铺放过程中容纳所述预浸料丝束,所述压辊42位于上述凹槽31内。

28.进一步地,所述支撑轴总成5包括支撑轴51以及对称设置在接头支撑板46上的轴承挡圈52、轴承53和轴承座54,轴承挡圈52安装在轴承座54上,轴承座54通过销钉与接头支撑板46的两侧面固定连接,支撑轴51的两端分别与两侧轴承座54中的轴承53过盈配合,所述压辊42套设在支撑轴51上,并与支撑轴51过盈配合,压辊42与支撑轴51的装配位置涂有胶水,所述支撑轴51以及压辊42均采用聚氨酯材料制作而成。

29.用户在使用自动铺丝试验平台时,首先通过人机界面写入铺放温度期望值参数、铺放压力期望值参数以及铺放速度期望值参数,并将上述参数存储于plc控制器的寄存器中,在预浸料丝束铺放时,先将两片预浸料丝束置于铺放平台的凹槽中,调整两片丝束的位置使预浸料丝束之间完全覆盖,plc控制器首先通过铺放温度控制单元完成对铺放平台的温度控制,使铺放平台的实际温度控制在误差范围内,当铺放平台的温度到达误差范围内后开始压力控制,压力控制达到误差允许范围后开始速度控制,plc控制器驱动伺服电机开始动作,伺服电机带动滚珠丝杠的螺杆开始转动,进而带动工作平台沿线轨直线运动,并最终带动铺放平台沿线轨直线运动,压辊对铺放平台凹槽内的预浸料丝束进行碾压,最终在电动缸对压辊施加的压力、铺放平台的直线运动以及铺放平台的温度三者相互作用下,完成预浸料丝束的铺放叠合,重复上述操作完成预浸料丝束的多层铺放叠合。当预浸料丝束铺放完成后,采用实施例1中的检测方法完成预浸料丝束硬挺度的检测。

30.实施例3本实施例公开了一种自动铺丝试验平台的控制方法,整个控制过程包括铺放压力闭环控制、铺放温度闭环控制以及铺放速度闭环控制,当自动铺丝试验平台上电启动后,人机界面首先发送电动缸41以及双线轨滚珠丝杠滑台2回零命令至plc控制器,plc控制器将回零命令分别发送至电动缸驱动器以及伺服电机驱动器,各个驱动器收到回零命令并执行回零操作,整个过程通过对应的限位开关判断电动缸41以及双线轨滚珠丝杠滑台2是否回零。

31.在本实施例中,铺放压力控制以及铺放温度控制同时进行,具体的:铺放压力闭环控制:用户首先通过人机界面设定需要施加的压力大小并确定后,plc控制器与人机界面进行数据传输,通过串口通讯的方式读取上述参数并存储于plc控制器的寄存器中,得到闭环控制的铺放压力期望值。铺放压力由电动缸41驱动柔性压辊42施加,压力传感器43测量电动缸41对压辊42施加的实时压力大小,利用变送器将压力数据转化成电压数据,通过fx2n

‑

2ad模拟量模块将采集到的压力的电压数据转换成模拟量数据对应的电压大小,得到闭环控制的铺放压力真实值,plc控制器将上述铺放压力真实值与存储的铺放压力期望值进行比较,确定两者的偏差大小并根据所述偏差判断铺放压力是否达到控制精度,接着采用plc控制器的pid指令计算出电动缸41脉冲频率的输出值,最后再根据其正负决定电动缸41的闭环步进电机的正转和反转对应电动缸41的加载和卸载,不同的pid输出值对应于相应的脉冲输出频率从而控制电动缸41的加载力和加载速度,进而实现铺放压力控制。

32.本实施例中,通过不断检测实时压力传感器数据和设定压力的偏差进行实时压力调控,从而保证压力维持在精度范围内。

33.本实施例中,用户可以通过人机界面设定相应的铺放压力精度,只有达到相应指标后才能进行下一工序,从而保证了铺放压力指标的可靠性。

34.本实施例中,铺放压力的控制精度为压力的误差允许偏差百分比*铺放压力期望值。

35.铺放温度闭环控制:用户首先通过人机界面设定期望的铺放温度并确定后,plc控制器与人机界面进行数据传输,通过串口通讯的方式读取上述参数并存储于plc控制器的寄存器中,得到闭环控制的铺放温度期望值,温度传感器测得铺放平台3实时的温度数据,利用温度传感器变送器将温度数据转化成电压数据,然后经过fx2n

‑

2ad模拟量模块将采集到的温度的电压数据转换为模拟量数据对应的电压大小,得到铺放温度真实值,plc控制器将上述铺放温度真实值与铺放温度期望值进行比较,确定两者的偏差大小并根据所述偏差判断铺放温度是否达到控制精度,接着采用plc控制器的pid指令计算温度闭环控制的pid输出,加入积分环节和输出限幅后得到对应于温度控制的pwm信号脉宽输出,该pwm信号输入至继电器,通过继电器实现电阻丝的通断从而实现铺放温度控制,温度控制的周期为2000ms,pid输出的脉宽对应于plc的y输出口的高电平脉宽,其脉宽输出对应到固态继电器的通断时间。

36.本实施例中,用户通过人机界面能够设定铺放温度精度,只有达到相应指标后,才能进行下一步工序,从而保证了温度控制的可靠性。

37.本实施例中,当温度控制满足要求后,接下来将进行正式的预浸料丝束铺放工序,

铺放工序通过双线轨滚珠丝杠滑台的直线运动完成。

38.本实施例中,铺放温度的控制精度为温度的误差允许偏差百分比*铺放温度期望值。

39.铺放速度控制:当铺放压力及温度达到设定数值后,plc控制器输出信号使双线轨滚珠丝杠滑台2开始运动,用户首先通过人机界面设定双线轨滚珠丝杠滑台2的运行速度参数,即铺放速度期望值,设定范围为0~45cm/s,当用户设定过大或过小都无法通过设定,plc控制器读取设定的速度值,将设定速度进行单位转换plc控制器结合伺服电机驱动器设置的电子齿轮和滑台的丝杆导程计算得到伺服电机23的脉冲频率,通过plc控制器的高速脉冲输出口输出计算的脉冲,驱动伺服电机23按指定转速转动,进而达到直线运动的速度控制;进一步地,当滚珠丝杠24的螺母上设置的滑块运动至线轨26末端的第二限位开关处,plc控制器接收到第二限位开关的信号,说明预浸料丝束的铺放工序完成,自动铺丝试验平台转而进入铺放结束程序,所述铺放结束程序具体包括双线轨滚珠丝杠滑台2停止运动、电动缸41按预先设定的速度回缩到原点、电阻丝停止加热、双线轨滚珠丝杠滑台2返回工作原点,同时将用户通过人机界面写入plc控制器中的铺放温度期望值、铺放压力期望值以及铺放速度期望值等参数清零。

40.进一步地,为了确保双线轨滚珠丝杠滑台2位置的准确,仅当双线轨滚珠丝杠滑台2位置位于初始位置,双线轨滚珠丝杠滑台2才能运行,如果双线轨滚珠丝杠滑台2未在初始位置即线轨首端设置的第一限位开关(常开)信号为低电平,那么先执行双线轨滚珠丝杠滑台2回原点操作,回原点速度可调。

41.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

42.以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。