一种含批处理机的混合流水车间排产方法与流程

1.本发明属于机械加工技术领域,具体涉及一种含批处理机的混合流水车间排产方法。

背景技术:

2.在军工装备制造业的实际生产过程中,以车辆综合传动装置为例,工件的工艺路径上平均含有6道工序,最多情况下,工序数可达40余道。生产任务中涉及上千余种类型的工件,使用的设备可达900多台,累计处理工序数可达60000多道。同时,每个阶段都含有多台加工能力不同的并行机,因此,需要为工件选择其中一台设备,进行下一道工序的加工任务。而且工件的工艺路径存在柔性,这增加了物流问题的复杂度。

3.此外,超过35%的工件加工过程同时涉及机加工序和热处理工序。由于热处理工序所需的加工时间远大于机加工序所需的时间,在现有的解决方法中,机加、热处理往往作为两个阶段,分别进行物流过程求解。而在复杂产品如车辆综合传动装置的实际生产中,存在大量的机加工序,一些复杂的机加工序所需的加工时间甚至高达几千分钟,这使得机加阶段与热处理阶段具备可比性。在具体生产环境中,机加工序由离散机进行处理,热处理工序由批处理机进行加工。因此,有必要在物流中考虑多种设备类型的情况。

4.另外,装备制造业的生产模式具备“小批量、多品种”的特点。待加工的工件通常以小批量形式逐渐释放到系统,甚至在一些极端的情况下,工件可能会一个接一个顺次到来。因此,批处理机上的批次很难达到满批的状态。由于批处理工序通常是加工过程的瓶颈,有必要提高批处理机的设备利用率。但在装备制造业的生产模式下,现有方法为了提高设备利用率,批处理机不得不花更多的时间等待工件的到来,但是这种等待导致整体生产的流动时间增长。因此,在这种生产模式下,需要同时权衡批处理机的设备利用率和时间相关指标,如最大完工时间、平均流动时间、延迟时间等。

5.综合以上描述,考虑带批处理机的混合流水车间的物流优化,问题复杂,但是对于提高物流效率,减少最大完工时间、平均流动时间、延迟时间等,非常关键。

6.现有的车间排产优化算法是基于人工经验设计的启发式算法,然而没有任何一种启发式规则能够适应实际生产环境中存在的复杂工艺路线(多阶段)、多设备类型等约束。同时,规则的设计依赖人工经验,不易复用。此外,在一些极端情况下,当工件一个接一个的顺次到来,批处理机很难达到满批状态,且批处理工序是加工过程中的瓶颈,因此考虑合理的等待时间,提高批处理机的设备利用率是十分必要的。在混合流水车间这种生产模式下,现有的排产技术无法同时对批处理机的设备利用率和时间相关指标进行权衡。

技术实现要素:

7.本发明的目的是提供一种含批处理机的混合流水车间排产方法,提高批处理机设备利用率的同时,解决实际生产中物流效率低的问题,优化了混合流水车间排产方法。

8.本发明的技术方案是,一种含批处理机的混合流水车间排产方法,其特征是:该排

产方法的具体步骤如下:

9.第一阶段,规则生成;首先,将生产过程中常用生产规则确定为初始规则集,其次是在确定初始规则集的基础上,利用遗传规划算法生成启发式规则,扩展初始规则集,构建备选规则集,即表示完成规则生成;

10.规则生成具体方法如下:初始化遗传规划规则种群,也就是随机产生一个由规则组成的种群,每个规则都由工件、离散机或批处理机的属性和操作随机组合而成,之后判断是否达到预设迭代次数,如果达到预设迭代次数,则在选出排名靠前的规则,并将排名靠前的优秀规则加入备选规则集,最后输出备选规则集;如果未达到预设迭代次数,则对遗传规划算法中的规则进行规则适应度评价,采用锦标赛的选择方式,根据个体的适应度信息,选择一些优质个体,直接保留到下一代;之后通过交叉或变异操作,生成新的规则,然后重新进行迭代次数判断;

11.第二阶段,规则选择,并输出最终物流方案;采用蚁群优化算法为各工件和加工设备选取启发式规则,在调度阶段,采用改进的前瞻时间窗策略,在不满批情况下,为批处理型设备决策一个合理的等待时间,并输出最终物流方案。

12.第一阶段中所述常用生产规则如下:

13.a、工件分派规则,确定工件加工设备的规则;具体如下:根据最短加工时间原则,选择加工工件用时最短的机器;根据第一可用规则:选择加工过程中最早空出的设备;根据利用率最小规则,选择加工过程中利用率最低的设备;根据最早完工规则,选择加工过程中最早完工的设备;根据最大冗余规则,选择待加工缓冲区中等待加工的工件个数最多的设备;

14.b、工件排序规则,确定工件加工顺序的规则;具体如下:根据先进先出规则,离散型设备优先选择到达缓冲区最早的工件进行加工;根据进入生产线时间最长优先规则,离散型设备优先选择在生产线中时间最长的工件进行加工;根据最短剩余加工时间优先规则,离散型设备优先选择剩余加工时间最短的工件进行加工,剩余加工时间可由所有未调度工序在可加工设备上的平均加工时间之和来预估;根据明显滞后成本规则,离散型设备优先选择明显滞后成本最小的工件进行加工;根据最短加权交货期规则,离散型设备优先选择拥有最短加权交货期的工件进行加工;

15.c、工件组批规则,确定工件组成一个加工批次的规则;具体如下:根据先进先出规则,批处理型设备优先选择到达缓冲区时间最早的工件进行组批;根据加工时间最短优先规则,批处理型设备优先选择缓冲区中所需加工时间最短的工件进行组批;根据批处理型设备优先选择缓冲区中拥有最短交货期的工件进行组批。

16.第一阶段中所述选择排名靠前的规则如下:选择由遗传规划算法演化的性能排名前5的工件分派规则作为工件分派备选规则集;选择由遗传规划算法演化的性能排名前5的工件排序规则作为工件排序备选规则集;选择由遗传规划算法演化的性能排名前3的工件组批规则作为工件组批备选规则集;然后进行规则选择,为每一个工件和设备从备选规则集中选择规则。

17.所述第二阶段具体方法如下:

18.首先,得到扩展后的备选规则集之后,对蚁群的信息素进行初始化,所有信息素都设置为无穷小正数,每只蚂蚁从扩展后的备选规则集中为各个零件选择分派规则,然后每

只蚂蚁从扩展后的备选规则集中为各个离散型设备选择排序规则,并且每只蚂蚁从扩展后的备选规则集中为批处理型设备选择组批规则,按照以上每只蚂蚁选取的规则,进行仿真,并计算相应的目标函数值,按照仿真结果,每只蚂蚁生成一种物流优化方案,比较该次迭代所有的物流方案,在比较完物流方案之后,选取多个优质方案,根据多个优质方案进行信息素更新,然后判断是否连续若干次最优解未更新或迭代次数到达上限,如果连续若干次最优解未更新或迭代次数到达上限,则输出所有迭代中最优物流方案,否则进入下一次迭代。

19.本发明的有益效果是:

20.(1)本发明由启发式规则构成,相比较于直接搜索问题的解空间,搜索空间极大地减小了,显著地提高了计算效率,这使得本方法运行速度快,更适用于实际生产应用;

21.(2)本发明采用的规则,要么是生产中常用的规则,要么为gp算法演化的规则。前者已在生产实践中广泛使用,具备简单、高效的特点。后者利用了实时调度的启发式信息,能设计出优质的规则。无论采取何种类型的规则都保证了生成的调度解质量,保证了物流方案的效率;

22.(3)本发明采用gp算法能离线生成规则,实际调度时间仅由规则搜索算法决定,极大地提高计算效率,这也使得本方法运行速度快,更适用于实际生产应用。

附图说明

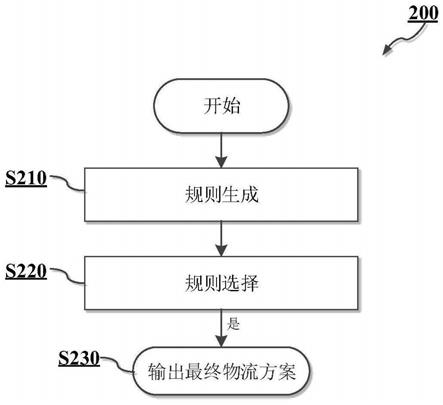

23.图1为本发明一种含批处理机的混合流水车间排产方法的流程示意图;

24.图2为本发明中第一阶段的流程图;

25.图3为本发明中第二阶段的流程图

26.图4为本发明中实施例的结果示意图。

具体实施方式

27.下面结合说明书附图对本发明的技术方案作进一步详细描述。

28.如图1至图4所示,本发明一种含批处理机的混合流水车间排产方法的具体步骤如下:

29.第一阶段,规则生成。通过选取常用生产规则,根据确定的采用常用生产规则采用遗传规划(genetic programming,gp),生成的启发式规则,构建备选规则集,即规则生成;

30.首先,将生产过程中常用生产规则确定为初始规则集,常用生产规则如下:

31.(1)工件分派规则,确定工件加工设备的规则

32.spt(shortest processing time)最短加工时间原则:选择加工工件用时最短的机器(设备)。

33.fa(first available)第一可用规则:选择加工过程中最早空出的设备。

34.lu(least utilization)利用率最小规则:选择加工过程中利用率最低的设备。

35.eft(earliest finishing time)最早完工规则:选择加工过程中最早完工的设备,完工时间为设备释放时间与设备加工时间之和。

36.ma(most available)最大冗余规则:选择待加工缓冲区中等待加工的工件个数最多的设备。

37.(2)工件排序规则,确定工件加工顺序的规则

38.fifo(first in first out)先进先出规则:离散型设备优先选择到达缓冲区最早的工件进行加工。

39.tis(time in shop)进入生产线时间最长优先规则:离散型设备优先选择在生产线中时间最长的工件进行加工。

40.srpt(shortest remaining processing time)最短剩余加工时间优先规则:离散型设备优先选择剩余加工时间最短的工件进行加工,剩余加工时间可由所有未调度工序在可加工设备上的平均加工时间之和来预估。

41.atc(apparent tardiness cost)明显滞后成本规则:离散型设备优先选择明显滞后成本最小的工件进行加工。

42.wedd(weighted earliest due date)最短加权交货期规则:离散型设备优先选择拥有最短加权交货期的工件进行加工。

43.(3)工件组批规则,确定工件组成一个加工批次的规则

44.fifo(first in first out)先进先出规则:批处理型设备优先选择到达缓冲区时间最早的工件进行组批。

45.spt(shortest processing time)加工时间最短优先规则:批处理型设备优先选择缓冲区中所需加工时间最短的工件进行组批。

46.edd(earliest due date)最早工期优先规则:批处理型设备优先选择缓冲区中拥有最短交货期的工件进行组批。

47.其次是在确定初始规则集的基础上,利用遗传规划算法生成启发式规则,扩展初始规则集,构建备选规则集,即表示完成规则生成。具体方法如图2所示,初始化gp规则种群,也就是随机产生一个由规则组成的种群,每个规则都由工件、离散机或批处理机的属性和操作随机组合而成。之后在步骤s330,判断是否达到预设迭代次数,如果达到预设迭代次数,则在步骤s370选出排名靠前的规则,并将排名靠前的优秀规则加入备选规则集,最后输出备选规则集;如果未达到预设迭代次数,则对遗传规划算法中的规则进行规则适应度评价,采用锦标赛的选择方式,根据个体的适应度信息,选择一些优质个体,直接保留到下一代。之后通过交叉或变异操作,生成新的规则,然后返回到步骤s330,重新进行迭代次数判断。

48.具体地,在步骤s370中,选择如下遗传规划算法gp生成的排名靠前的规则作为备选规则集:

49.(1)选择由gp算法演化的性能排名前5的工件分派规则作为工件分派备选规则集。

50.(2)选择由gp算法演化的性能排名前5的工件排序规则作为工件排序备选规则集。

51.(3)选择由gp算法演化的性能排名前3的工件组批规则作为工件组批备选规则集。

52.在步骤s390输出备选规则集后,回到图1,进入步骤s220,进行规则选择,为每一个工件和设备从备选规则集中选择规则。

53.第二阶段,规则选择,并输出最终物流方案。采用蚁群优化(ant colony optimization,aco)算法为各工件和加工设备选取适宜的启发式规则,在调度阶段,采用改进的前瞻时间窗(modified look

‑

ahead time window,mltw)策略,在不满批情况下,为批处理型设备决策一个合理的等待时间,并输出最终物流方案,如图3所示。

54.首先,在步骤s605得到扩展后的备选规则集,之后在步骤s610对蚁群的信息素进

行初始化,所有信息素都设置为无穷小正数,然后在步骤s620,每只蚂蚁从扩展后的备选规则集中为各个零件选择分派规则,在步骤s630,每只蚂蚁从扩展后的备选规则集重为各个离散型设备选择排序规则,在步骤s640,每只蚂蚁从扩展后的备选规则集中为批处理型设备选择组批规则,之后在步骤s650,按照以上每只蚂蚁选取的规则,进行仿真,并计算相应的目标函数值,然后在步骤s660,按照仿真结果,每只蚂蚁生成一种物流优化方案,在步骤s670,比较该次迭代所有的物流方案,在比较完物流方案之后,选取多个优质方案,以此为根据,进行信息素更新,然后在步骤s680,判断是否连续若干次最优解未更新或迭代次数到达上限,如果连续若干次最优解未更新或迭代次数到达上限,则在步骤s695输出所有迭代中最优物流方案,否则执行步骤s685,进入下一次迭代,继续执行步骤s620。

55.为便于描述,此处给出规则选择一个实例,如图4,实例是一个由6台离散型设备(m1~m6)和2台批处理型设备(b1、b2)组成的混合流水车间生产系统,需要生产5个工件(p1~p5)。将上述混合流水车间排产优化规则选择问题分解为工件分派、工件排序、工件组批三个子问题,在工件分派子问题中,为每个工件选择一个工件分派规则;在工件排序子问题中,为每台离散型设备选择一个工件排序规则;在工件组批子问题中,为每台批处理型设备选择一个组批规则。例如,工件p1按照规则spt,从混合流水车间所有设备中,选择一台设备进行加工。离散型设备m1按照规则fifo,从缓冲队列中,选择一个工件进行加工。批处理型设备b1按照规则edd,从缓冲队列中,选取工件尝试进行组批。根据上述选定的规则,即可进行调度。

56.对本发明提出的方法进行了实验,实验结果表明,将获得的物流方案应用于实际生产,与现有方法相比,提高了物流效率,减少了总加权延迟时间。

57.为了检测本方法的性能,利用商业软件cplex的计算结果与本方法进行对比,设定cplex运行时间为6小时,以最小化总加权延迟时间为衡量指标,对上述两种方法的性能进行检测。针对所提出的问题模型,本发明设计了19种不同规模的测试用例。每个测试用例都用jn1mn2sn3表示,意思是包含n3个工艺流程的混合流水车间中,存在n2台设备,需完成n1个工件的加工任务。为降低问题复杂度,将测试用例中的批处理型设备数量设置为1。测试结果如表1所示:

58.表1 cplex和本方法的对比实验

[0059][0060][0061]

从表1可以看出,cplex和本发明方法的gap在

‑

13.6%~12.2%间波动。在最小问题规模j10m7s3下,cplex得到的可行解质量比本发明方法好13.6%,二者的运行时间分别为:6小时、0.6s。尽管cplex能得到优质解,但其运行时间远大于本发明方法。在前十个问题规模下,cplex和本发明方法间的平均gap为

‑

7.14%,表明cplex的寻优能力较强。而在后9个问题规模下,cplex和本发明方法间的平均gap为5.28%,在最大问题规模j180m31s13下,cplex和本发明方法的运行时间分别为:6小时、5分33秒,表明本发明方法的寻优能力更强。上述现象表明,随着问题规模的增大,本发明方法的寻优能力逐渐凸显出来,由一开始的不如cplex,逐渐增强,直至所求解的质量远好于cplex得到的可行解。因此可以得出结论,相比cplex,本发明方法能在较短的时间内找到较优解,且更适合于求解大规模的实际生产问题。

[0062]

六、本发明的关键点

[0063]

本发明通过直接搜索规则空间的方式,提高混合流水车间排产优化计算效率。第一阶段,通过选取常用的生产规则和遗传规划(genetic programming,gp)算法生成的启发式规则,构建备选规则集;第二阶段,采用蚁群优化(ant colony optimization,aco)算法为各工件和加工设备选取适宜的启发式规则,在调度阶段,采用改进的前瞻时间窗(modified look

‑

ahead time window,mltw)策略,在不满批情况下,为批处理机决策一个合理的等待时间,并输出最终物流方案。本发明注重寻优能力和计算效率的平衡,能够在合理的时间内得到优质的物流方案,提高批处理型设备利用率,减少总加权延迟时间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1