一种基于嵌入式的智能制造操作层信息采集装置的制作方法

1.本发明属于智能制造技术领域,涉及一种基于arm嵌入式的智能制造操作层信息采集装置,能广泛应用于智能制造产线信息化建设、数据信息收集、数据质量管控等方面。

背景技术:

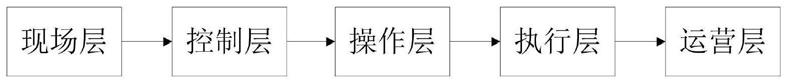

2.智能制造层级由低至高可分为现场层、控制层、操作层、执行层和运营层。目前在某些企业的智能化进程中,执行层均采用mes系统来传递订单信息,试图达到对生产、装配、检测等环节的优化管理。然而,由于mes系统原本自带的操作层与某些行业控制层通信协议无法兼容,形同虚设,导致控制层plc系统相关指令信息无法与mes系统通讯,智能制造出现了断层,信息无法实时的传入执行层及运营层进行分析。

3.现有的mes系统缺少部分行业可用的操作层进行信息采集,仍需要操作人员单独使用纸质表格进行录入、分类、汇总、存储和分析。这种信息采集过程费事费力,难以保证数据的统一性和准确性,且实时性差。因此,为了真正的实现智能化生产,保证数据的准确性和实时性,提升信息采集效率,保障信息质量,发明了一种基于嵌入式的智能制造操作层信息采集装置。

技术实现要素:

4.(一)发明目的

5.本发明的目的是:提供一种基于嵌入式的智能制造操作层信息采集装置,解决当前智能制造结构断层、通信协议不兼容、信息传输中断,无法实现数据实时采集和传输的问题。

6.(二)技术方案

7.为了解决上述技术问题,本发明提供一种基于嵌入式的智能制造操作层信息采集装置,包括主控制电路板及外设装置。

8.具体地,主控制电路板包括主控制芯片及四个功能模块。主控制芯片采用arm公司的stm32f407vgt6芯片作为mcu微型控制器。预留接口模块:包含8路3.3v电压的io接口、颜色识别接口(iic)、电机控制接口、红外感应接口。网络通信模块:以太网控制器使用w5500芯片进行tcp/ip通讯。串口通信模块:信息传输通讯方式基于rs232通信协议,并设定了专用的通讯协议。电源模块:能够提供12v/5v/3.3v电压。

9.进一步地,所述外设装置包括工业平板、扫码录入装置、刷卡录入装置、力矩扳手等。

10.(三)有益效果

11.上述技术方案所提供的基于嵌入式的智能制造操作层信息采集装置,能实时采集控制层信息系统数据,解决当前某些企业采用的mes系统结构断层、信息传输中断的问题;同时该装置具有数据校正和防错功能,保障了信息的可靠性及真实性;该装置已应用于制导舱智能生产线,能够与质量管理系统实时交互,真正的实现了智能化生产,保证数据的准

确性和实时性,大大提升了信息采集效率。

附图说明

12.图1为智能制造系统层级图。

13.图2为本发明装置与执行层的通信原理图。

14.图3为本发明装置的架构原理图。

15.图4为本发明装置电路板pcb布局丝印图。

16.图5为本发明装置主控制电路板预留接口模块电路图。

17.图6为本发明装置主控制电路板网络通信模块电路图。

18.图7为本发明装置主控制电路板串口通信模块电路图。

19.图8为本发明装置主控制电路板电源模块电路图。

具体实施方式

20.为使本发明的目的、内容和优点更加清楚,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

21.如图1所示,本发明操作层信息采集装置连接控制层与执行层的通信,在智能制造层级中扮演着十分重要的角色。

22.如图2所示,操作层与执行层之间采用tcp/ip通信协议进行层级间的信息交互。该操作层信息采集装置通过网线连接交换机,交换机将相应数据信息连入执行层服务器,能够实现与质量系统的互联互通,通过专属数据库的增、查、改、删,进一步保障产品质量。

23.本发明装置的外设和主控制电路板通过rs232进行装置内部通信。其外设包括刷卡录入装置、扫码录入装置、工业平板、力矩扳手和数字千分尺等。

24.由图3可知,本发明装置包括外接设备及主控制电路板两部分。主控制电路板包括电源模块、预留接口模块、网络通信模块、串口通信模块等四个功能模块及mcu主控制芯片。装置的硬件布局如图4pcb电路板丝印图所示。

25.主控制电路板的各部分具体功能如下:

26.主控制电路板中所选主芯片stm32f407vgt6基于高性能的armcortex

‑

m432位risc内核,运行频率高达168mhz。cortex

‑

m4内核具有一个浮点单元(fpu)单精度,支持所有arm单精度数据处理指令和数据类型。它还执行全套的dsp指令,并包含一个存储器保护单元,加强应用的安全性。stm32f407vgt6融合了高速内嵌存储器(闪存存储器高达1mbyte,高达192k字节sram),高达4k字节备用sram,以及一个加强范围的输入输出,外部设备连接至两个apb总线,三个ahb总线和一个32位多ahb总线矩阵。

27.主控制电路板的电源模块如图5所示,该模块能分别提供12v/5v/3.3v的电压,满足主控制电路板各个单元的工作需求以及多种外设装置的供电需要。所选用的tps54302芯片解决了市面上一般的电源转化芯片电压受功率影响较大的问题。得益于其特有的稳压性,在多种外设功率变化的情况下,主控制电路板仍能良好工作。

28.主控制电路板的预留接口模块如图6所示,包含8路3.3v电压的io接口、颜色识别接口(iic)、电机控制接口、红外感应接口,支持连接继电器控制plc动作。

29.主控制电路板的串口通信模块如图7所示,本模块使用专有的ttl电平转换芯片

tp3232n

‑

5r,解决了电路通信线共地干扰的问题,拥有很强的抗干扰性,保障了信息的准确性。该模块基于rs232通信协议,设定了专用的通讯协议,使得操作层与执行层之间能够实现互联互通。支持三路db9母头连接器及一路db9公头连接器,直接连接外设扫码录入装置、刷卡录入装置、工业平板、力矩扳手和数字千分尺等,实现控制层信息的实时采集。

30.主控制电路板的网络通信模块如图8所示,选择以全硬件tcp/ip协议栈的嵌入式以太网控制器芯片w5500为核心构建网络传输模块,该芯片为工业级以太网控制芯片,硬件网络引擎不会受到网络攻击并且支持嵌入式操作系统,与本实施例契合,为本实施例提供了简单、快速、稳定、安全的网络传输解决方案。

31.基于以上操作层信息采集装置,在某些企业的生产中,本发明的实施案例软件方案主要使用流程及原理如下:

32.装置在开机上电后,等待网络与服务器建立连接。网络通信建立后,前端界面会显示当前操作工位的网络状态为“在线”,此时,工人进入操作层系统进行工作,力矩扳手、录入装置及数字千分尺等外设装置可以将操作工位的时间、产品编码、配套信息、测量值等信息,通过rs232通信串口实时录入信息管理系统。本装置内部软件逻辑部分会根据串口编号区分不同的信息,再进一步进行审查整合工作。同时,外设装置中的工业平板根据操作工的作业情况,能够自动为每个工位上的操作人员呈现定制的工艺流程卡片,并为操作人员提供产品排故指引等功能,将生产现场情况的相关信息第一时间同步传输到信息管理系统。

33.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1