一种电缆放线盘刹车装置生产中筋板矫正系统及矫正方法与流程

1.本发明是一种电缆放线盘刹车装置生产中筋板矫正系统及矫正方法,属于电子控制技术领域。

背景技术:

2.在低压配电线路施工放线时,由于放线盘没有相应的刹车装置,往往导致在放线到位后,放线盘受到惯性作用继续旋转,将线盘上剩余的导线继续向前推送或使线盘上原本紧密的导线蓬松错乱,在下一次放线时需要耗费很大的精力去整理导线,对下一次放线工作造成了极大的不便

3.现有技术中,放线盘根据用途又被称作为:电缆线盘支架、导线轴盘架、光缆放线支架等,在供电公司的线路的铺设过程中,需要用到放线盘,但是现在的放线盘一般不带有刹车装置,在实际的铺设过程中,可能会出现放线盘在惯性的作用下一直放线,不能及时刹车,由于放线盘没有相应的刹车装置,往往导致在放线到位后,放线盘受到惯性作用继续旋转,将线盘上剩余的导线继续向前推送或使线盘上原本紧密的导线蓬松错乱,在下一次放线时需要耗费很大的精力去整理导线,对下一次放线工作造成了极大的不便。

4.而专利号“201611022065.1”公开了一种具备刹车功能的配电线路放线装置,其技术方案中放线盘中安装了刹车装置,其中刹车装置包括刹车控制钮21,以及设于刹车控制钮外周的一段渐开线槽213,刹车控制钮21包括圆环形的外圈211,如图8所示,在实际使用时,设有渐开线槽213处部分可采用具有些微折弯能力的筋板214制成,而圆环形的外圈211采用硬性材料制成作为支撑板,锁销穿过渐开线槽,刹车控制钮转动过程中,锁销沿渐开线槽滑动从而带动刹车杆做轴向运动,设有渐开线槽213处部分如果采用硬性材料制成锁销沿渐开线槽滑动次数多了可能会导致渐开线槽213开裂,而设有渐开线槽213处部分采用筋板可保证刹车控制钮转动过程中,设有渐开线槽213处部分不易断裂,提高刹车装置的使用寿命。

5.由于作为支撑板的外圈211和筋板214采用不同材料制成,刹车装置生产过程中就不能采用一体成型的方式生产作为支撑板的外圈211和筋板214,只能是分别生产作为支撑板的外圈211和筋板214,最后再将两者焊接在一起。

6.在筋板和支撑板焊接过程中首先需要将筋板和支撑板按照特定的方向贴合好,为了提高刹车装置的生产效率,这就需要筋板和支撑板在上料过程中将其方向调整好,方便后续焊接工艺时筋板和支撑板贴合,但是筋板在料仓中排列是无规则,导致上料过程中支撑板各个方向不规整排列,但是若采用人工进行支撑板方向调整,费时费力,效率低,也不能进行精确调整,对刹车装置的后续生产流程造成影响。

技术实现要素:

7.本发明要解决的技术问题是针对以上不足,提供一种电缆放线盘刹车装置生产中筋板矫正系统及矫正方法,筋板上料过程中对筋板方向采用全自动矫正,采用plc控制器与

视觉控制器结合进行筋板方向的调整,节省大量人工,大大提高了方向矫正效率,将筋板精确调整到特定方向,筋板方向调整完成后将其移动到调整好的支撑板处,方便后续筋板和支撑板焊接工艺时筋板和支撑板精确贴合,提高了刹车装置的生产效率。

8.为解决以上技术问题,本发明采用以下技术方案:

9.一种电缆放线盘刹车装置生产中筋板矫正系统,包括plc模块、步进驱动模块、皮带线控制模块、视觉控制模块和继电器控制模块,plc模块连接步进驱动模块、皮带线控制模块、视觉控制模块和继电器控制模块;

10.所述皮带线控制模块包括筋板料仓皮带线控制器u2,筋板料仓皮带线控制器u2的cw脚和com脚连接有继电器ka6开关,筋板料仓皮带线控制器u2连接有电机,皮带线控制模块还包括筋板提升皮带线控制器u3,筋板提升皮带线控制器u3的cw脚和com脚连接有继电器ka7开关,筋板提升皮带线控制器u3 连接有电机,皮带线控制模块还包括筋板上料皮带线控制器u4,筋板上料皮带线控制器u4的cw脚和com脚连接有继电器ka8开关,筋板上料皮带线控制器 u4连接有电机。

11.进一步的,所述plc模块包括plc控制器u1,plc控制器u1的型号为 fx3u-48mt,plc控制器u1的x0脚连接有接近开关sq1一端,接近开关sq1另一端接+24v和0v,此部分用于筋板调整步进原点控制,plc控制器u1的x1脚连接有接近开关sq2一端,接近开关sq2另一端接+24v和0v,此部分用于筋板移位步进原点控制,plc控制器u1的x4脚连接有接近开关sq4一端,接近开关sq4另一端接+24v和0v,此部分用于筋板调整旋转气缸原位控制,plc控制器u1的x5脚连接有接近开关sq5一端,接近开关sq5另一端接+24v和0v,此部分用于筋板调整旋转气缸到位控制,plc控制器u1的x6脚连接有接近开关 sq6一端,接近开关sq6另一端接+24v和0v,此部分用于筋板调整升降气缸上位控制,plc控制器u1的x7脚连接有接近开关sq7一端,接近开关sq7另一端接+24v和0v,此部分用于筋板调整升降气缸下位控制,plc控制器u1的x10 脚连接有接近开关sq8一端,接近开关sq8另一端接+24v和0v,此部分用于筋板移位升降气缸上位控制,plc控制器u1的x11脚连接有接近开关sq9一端,接近开关sq9另一端接+24v和0v,此部分用于筋板移位升降气缸下位控制,plc 控制器u1的x12脚连接有接近开关sq10一端,接近开关sq10另一端接+24v 和0v,此部分用于筋板立到位检测控制,plc控制器u1的x13脚连接有接近开关sq11一端,接近开关sq11另一端接+24v和0v,此部分用于筋板立满料检测控制,plc控制器u1的x14脚连接有接近开关sq12一端,接近开关sq12另一端接+24v和0v,此部分用于筋板皮带线提升满料检测控制,plc控制器u1的 x15脚连接有接近开关sq13一端,接近开关sq13另一端接+24v和0v,此部分用于筋板料仓满料检测控制,plc控制器u1的x16脚连接有接近开关sq14一端,接近开关sq14另一端接+24v和0v,此部分用于上料皮带线到位检测控制, plc控制器u1的x17脚连接有接近开关sq15一端,接近开关sq15另一端接+24v 和0v,此部分用于末端有无检测控制,plc控制器u1的x25脚连接有接近开关 sq16一端,接近开关sq16另一端接+24v和0v,此部分用于筋板调整步进正限控制,plc控制器u1的x26脚连接有接近开关sq17一端,接近开关sq17另一端接+24v和0v,此部分用于筋板移位步进正限控制。

12.进一步的,所述plc控制器u1的x20脚用于相机ok控制,plc控制器u1 的x21脚用于相机ng控制,plc控制器u1的x23脚用于相机错误控制,plc 控制器u1的x24脚用于交互-筋板已取走控制,plc控制器u1的y0脚用于筋板调整步进脉冲控制,plc控制器u1的y1脚用于

筋板移位步进脉冲控制,plc 控制器u1的y2脚用于筋板调整步进方向控制,plc控制器u1的y4脚用于筋板移位步进方向控制,plc控制器u1的y25脚用于视觉触发控制。

13.进一步的,所述plc控制器u1的y10脚连接有继电器ka1线圈一端,继电器ka1线圈另一端接+24v,此部分用于筋板调整旋转气缸控制,plc控制器u1 的y11脚连接有继电器ka2线圈一端,继电器ka2线圈另一端接+24v,此部分用于筋板调整升降气缸控制,plc控制器u1的y12脚连接有继电器ka3线圈一端,继电器ka3线圈另一端接+24v,此部分用于筋板移位升降气缸控制,plc 控制器u1的y13脚连接有继电器ka4线圈一端,继电器ka4线圈另一端接+24v,此部分用于筋板调整电磁铁控制,plc控制器u1的y14脚连接有继电器ka5线圈一端,继电器ka5线圈另一端接+24v,此部分用于筋板移位电磁铁控制,plc 控制器u1的y15脚连接有继电器ka6线圈一端,继电器ka6线圈另一端接+24v,此部分用于筋板料仓皮带线控制,plc控制器u1的y16脚连接有继电器ka7线圈一端,继电器ka7线圈另一端接+24v,此部分用于筋板提升皮带线控制,plc 控制器u1的y17脚连接有继电器ka8线圈一端,继电器ka8线圈另一端接+24v,此部分用于筋板上料皮带线控制,plc控制器u1的y20脚连接有继电器ka9线圈一端,继电器ka9线圈另一端接+24v,此部分用于交互-筋板上料ok控制。

14.进一步的,所述视觉控制模块包括视觉控制器,视觉控制器的型号为 sc2000,视觉控制器的1脚连接有电阻r1一端,并接+24v,视觉控制器的3 脚连接有电阻r1另一端和plc控制器u1的x22脚,视觉控制器的8脚连接有电阻r2一端和plc控制器u1的x20脚,电阻r2另一端接+24v,视觉控制器的 10脚连接有电阻r3一端和plc控制器u1的x21脚,电阻r3另一端接+24v,视觉控制器的16脚连接有电阻r4一端和plc控制器u1的y25脚,电阻r4另一端接+24v。

15.进一步的,所述步进驱动模块包括筋板调整步进驱动u5,筋板调整步进驱动u5的pls+脚接+24v,筋板调整步进驱动u5的pls-脚连接有plc控制器u1 的y0脚,筋板调整步进驱动u5的dir+脚接+24v,筋板调整步进驱动u5的dir

‑ꢀ

脚连接有plc控制器u1的y3脚,筋板调整步进驱动u5的a+脚、a-脚、b+脚、 b-脚连接有电机m1。

16.进一步的,所述步进驱动模块还包括筋板移位步进驱动u6,筋板移位步进驱动u6的pls+脚接+24v,筋板移位步进驱动u6的pls-脚连接有plc控制器 u1的y2脚,筋板移位步进驱动u6的dir+脚接+24v,筋板移位步进驱动u6的 dir-脚连接有plc控制器u1的y4脚,筋板移位步进驱动u6的a+脚、a-脚、 b+脚、b-脚连接有电机m2。

17.进一步的,所述继电器控制模块包括断路器qf1,断路器qf1连接有plc 控制器的l脚和n脚、开关电源的n脚和l脚,开关电源的+脚接出+24v,开关电源的-脚接出0v,开关电源的+脚连接有电磁阀yv1一端,电磁阀yv1另一端连接有继电器ka1开关一端,继电器ka1开关另一端连接开关电源的-脚,此部分用于筋板调整旋转气缸控制,开关电源的+脚连接有电磁阀yv2一端,电磁阀 yv2另一端连接有继电器ka2开关一端,继电器ka2开关另一端连接开关电源的-脚,此部分用于筋板调整升降气缸控制,开关电源的+脚连接有电磁阀yv3 一端,电磁阀yv3另一端连接有继电器ka3开关一端,继电器ka3开关另一端连接开关电源的-脚,此部分用于筋板移位升降气缸控制,开关电源的+脚连接有电磁阀yv4一端,电磁阀yv4另一端连接有继电器ka4开关一端,继电器ka4 开关另一端连接开关电源的-脚,此部分用于筋板调整电磁铁控制,开关电源的+脚连接有电磁阀yv5一端,电磁阀yv5另一端连接有继电器ka5开关一端,继电器ka5开关另一端连接开关电源的-脚,此部分用于筋板调移位磁铁控

制。

18.一种电缆放线盘刹车装置生产中筋板矫正系统的矫正方法,包括筋板视觉矫正方法,筋板视觉矫正方法包括以下步骤:

19.步骤s101,判断筋板料仓满检测是否有信号,若是有信号,则进入步骤 s102,否则进入步骤s103;

20.步骤s102,筋板上料仓皮带线停止,并返回继续执行步骤s101;

21.步骤s103,筋板料仓皮带线启动,并返回继续执行步骤s101;

22.步骤s201,判断筋板提升满检测是否有信号,若是有信号,则进入步骤 s202,否则进入步骤s203;

23.步骤s202,筋板提升皮带线停止,并返回继续执行步骤s201;

24.步骤s203,筋板提升皮带线启动,并返回继续执行步骤s201;

25.步骤s301,筋板调整步进至取料位,完成后进入步骤s302;

26.步骤s302,上料皮带启动,完成进入步骤s303;

27.步骤s303,判断上料皮带到位检测是否有信号,若是有则进入步骤s304,否则返回执行步骤s302;

28.步骤s304,上料皮带停止,完成后进入步骤s305;

29.步骤s305,相机触发拍照,完成后进入步骤s306和步骤s307;

30.步骤s306,记录拍照结果,若是拍照正向,则输出d90=1,若是拍照正向,则输出d90=1,完成后进入步骤s308;

31.步骤s307,相机识别错误,并相机识别报警,人工干预查看报警,并对报警信号进行复位,完成后返回继续执行步骤s302;

32.步骤s308,筋板调整升降气缸至下位,完成后进入步骤s309;

33.步骤s309,筋板调整电磁铁吸筋板,完成后进入步骤s310;

34.步骤s310,筋板调整升降气缸至上位,完成后进入步骤s311;

35.步骤s311,判断拍照结果是否等于1,若否则进入步骤s312,若是则进入步骤s313;

36.步骤s312,筋板调整旋转气缸旋转至180度,完成后进入步骤s313;

37.步骤s313,筋板调整步进至放料位,完成后进入步骤s314;

38.步骤s314,筋板调整升降气缸至下位,完成后进入步骤s3015;

39.步骤s315,筋板调整电磁铁停吸筋板,完成后进入步骤s316;

40.步骤s316,筋板调整升降气缸至上位,完成后返回执行步骤s301。

41.进一步的,包括筋板移位方法,所述筋板移位方法包括以下步骤:

42.步骤s401,判断立板满检测是否有信号,若是有信号则进入步骤s402,否则进入步骤s403;

43.步骤s402,上料皮带线停止,完成后返回执行步骤s401;

44.步骤s403,上料皮带启动,完成后返回执行步骤s401;

45.步骤s501,筋板移位步进至取料接近位,完成后进入步骤s502;

46.步骤s502,筋板移位升降气缸至下位,完成后进入步骤s503;

47.步骤s503,判断立板到位检测是否有信号,若是有则进入步骤s504,否则返回执行步骤s503;

48.步骤s504,筋板移位电磁铁吸筋板,完成后进入步骤s505;

49.步骤s505,筋板移位步进至取料接近位,完成后进入步骤s506;

50.步骤s506,筋板移位升降气缸至上位,完成后进入步骤s507;

51.步骤s507,筋板移位步进至放料位,完成后进入步骤s508;

52.步骤s508,末端有料检测是否信号,若无则进入步骤s509,若是有则返回执行步骤s508;

53.步骤s509,筋板移位升降气缸至下位,完成后进入步骤s510;

54.步骤s510,筋板移位电磁铁停吸筋板,完成后进入步骤s511;

55.步骤s511,筋板升降气缸至上位,完成后返回继续执行步骤s501。

56.本发明采用以上技术方案,与现有技术相比,具有如下技术效果:

57.筋板上料过程中对筋板方向采用全自动矫正,采用plc控制器与视觉控制器结合进行筋板方向的调整,节省大量人工,大大提高了方向矫正效率,将筋板精确调整到特定方向,筋板方向调整完成后将其移动到调整好的支撑板处,方便后续筋板和支撑板焊接工艺时筋板和支撑板精确贴合,提高了刹车装置的生产效率。

附图说明

58.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

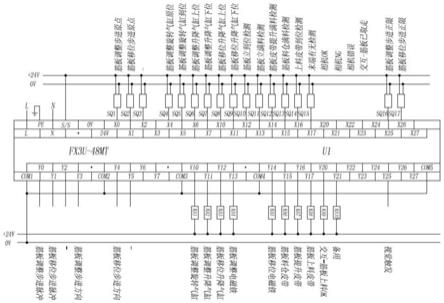

59.图1为本发明实施例中plc模块的电气原理图;

60.图2为本发明实施例中视觉控制模块的电气原理图;

61.图3为本发明实施例中皮带线控制模块的电气原理图;

62.图4为本发明实施例中步进驱动模块的电气原理图;

63.图5为本发明实施例中继电器控制模块的电气原理图;

64.图6为本发明实施例中筋板视觉矫正方法的运行流程图;

65.图7为本发明实施例中筋板移位方法的运行流程图;

66.图8为本发明背景技术中刹车装置部分结构示意图。

具体实施方式

67.实施例1,一种电缆放线盘刹车装置生产中筋板矫正系统,包括plc模块、步进驱动模块、皮带线控制模块、视觉控制模块和继电器控制模块,plc模块连接步进驱动模块、皮带线控制模块、视觉控制模块和继电器控制模块。

68.如图1所示,所述plc模块包括plc控制器u1,plc控制器u1的型号为 fx3u-48mt,plc控制器u1的x0脚连接有接近开关sq1一端,接近开关sq1另一端接+24v和0v,此部分用于筋板调整步进原点控制,plc控制器u1的x1脚连接有接近开关sq2一端,接近开关sq2另一端接+24v和0v,此部分用于筋板移位步进原点控制,plc控制器u1的x4脚连接有接近开关sq4一端,接近开关sq4另一端接+24v和0v,此部分用于筋板调整旋转气缸原位控制,plc控制器u1的x5脚连接有接近开关sq5一端,接近开关sq5另一端接+24v和0v,此部分用于筋板调整旋转气缸到位控制,plc控制器u1的x6脚连接有接近开关 sq6一端,接近开关sq6另一端接+

24v和0v,此部分用于筋板调整升降气缸上位控制,plc控制器u1的x7脚连接有接近开关sq7一端,接近开关sq7另一端接+24v和0v,此部分用于筋板调整升降气缸下位控制,plc控制器u1的x10 脚连接有接近开关sq8一端,接近开关sq8另一端接+24v和0v,此部分用于筋板移位升降气缸上位控制,plc控制器u1的x11脚连接有接近开关sq9一端,接近开关sq9另一端接+24v和0v,此部分用于筋板移位升降气缸下位控制,plc 控制器u1的x12脚连接有接近开关sq10一端,接近开关sq10另一端接+24v 和0v,此部分用于筋板立到位检测控制,plc控制器u1的x13脚连接有接近开关sq11一端,接近开关sq11另一端接+24v和0v,此部分用于筋板立满料检测控制,plc控制器u1的x14脚连接有接近开关sq12一端,接近开关sq12另一端接+24v和0v,此部分用于筋板皮带线提升满料检测控制,plc控制器u1的 x15脚连接有接近开关sq13一端,接近开关sq13另一端接+24v和0v,此部分用于筋板料仓满料检测控制,plc控制器u1的x16脚连接有接近开关sq14一端,接近开关sq14另一端接+24v和0v,此部分用于上料皮带线到位检测控制, plc控制器u1的x17脚连接有接近开关sq15一端,接近开关sq15另一端接+24v 和0v,此部分用于末端有无检测控制,plc控制器u1的x25脚连接有接近开关 sq16一端,接近开关sq16另一端接+24v和0v,此部分用于筋板调整步进正限控制,plc控制器u1的x26脚连接有接近开关sq17一端,接近开关sq17另一端接+24v和0v,此部分用于筋板移位步进正限控制。

69.所述plc控制器u1的x20脚用于相机ok控制,plc控制器u1的x21脚用于相机ng控制,plc控制器u1的x23脚用于相机错误控制,plc控制器u1的 x24脚用于交互-筋板已取走控制,plc控制器u1的y0脚用于筋板调整步进脉冲控制,plc控制器u1的y1脚用于筋板移位步进脉冲控制,plc控制器u1的 y2脚用于筋板调整步进方向控制,plc控制器u1的y4脚用于筋板移位步进方向控制,plc控制器u1的y25脚用于视觉触发控制。

70.所述plc控制器u1的y10脚连接有继电器ka1线圈一端,继电器ka1线圈另一端接+24v,此部分用于筋板调整旋转气缸控制,plc控制器u1的y11脚连接有继电器ka2线圈一端,继电器ka2线圈另一端接+24v,此部分用于筋板调整升降气缸控制,plc控制器u1的y12脚连接有继电器ka3线圈一端,继电器 ka3线圈另一端接+24v,此部分用于筋板移位升降气缸控制,plc控制器u1的 y13脚连接有继电器ka4线圈一端,继电器ka4线圈另一端接+24v,此部分用于筋板调整电磁铁控制,plc控制器u1的y14脚连接有继电器ka5线圈一端,继电器ka5线圈另一端接+24v,此部分用于筋板移位电磁铁控制,plc控制器 u1的y15脚连接有继电器ka6线圈一端,继电器ka6线圈另一端接+24v,此部分用于筋板料仓皮带线控制,plc控制器u1的y16脚连接有继电器ka7线圈一端,继电器ka7线圈另一端接+24v,此部分用于筋板提升皮带线控制,plc控制器u1的y17脚连接有继电器ka8线圈一端,继电器ka8线圈另一端接+24v,此部分用于筋板上料皮带线控制,plc控制器u1的y20脚连接有继电器ka9线圈一端,继电器ka9线圈另一端接+24v,此部分用于交互-筋板上料ok控制。

71.如图2所示,所述视觉控制模块包括视觉控制器,视觉控制器的型号为 sc2000,视觉控制器的1脚连接有电阻r1一端,并接+24v,视觉控制器的3 脚连接有电阻r1另一端和plc控制器u1的x22脚,视觉控制器的8脚连接有电阻r2一端和plc控制器u1的x20脚,电阻r2另一端接+24v,视觉控制器的 10脚连接有电阻r3一端和plc控制器u1的x21脚,电阻r3另一端接+24v,视觉控制器的16脚连接有电阻r4一端和plc控制器u1的y25脚,电阻r4另一端接+24v。

72.如图3所示,所述皮带线控制模块包括筋板料仓皮带线控制器u2,筋板料仓皮带线控制器u2的cw脚和com脚连接有继电器ka6开关,筋板料仓皮带线控制器u2连接有电机,皮带线控制模块还包括筋板提升皮带线控制器u3,筋板提升皮带线控制器u3的cw脚和com脚连接有继电器ka7开关,筋板提升皮带线控制器u3连接有电机,皮带线控制模块还包括筋板上料皮带线控制器u4,筋板上料皮带线控制器u4的cw脚和com脚连接有继电器ka8开关,筋板上料皮带线控制器u4连接有电机。

73.如图4所示,所述步进驱动模块包括筋板调整步进驱动u5,筋板调整步进驱动u5的pls+脚接+24v,筋板调整步进驱动u5的pls-脚连接有plc控制器 u1的y0脚,筋板调整步进驱动u5的dir+脚接+24v,筋板调整步进驱动u5的 dir-脚连接有plc控制器u1的y3脚,筋板调整步进驱动u5的a+脚、a-脚、 b+脚、b-脚连接有电机m1。

74.所述步进驱动模块还包括筋板移位步进驱动u6,筋板移位步进驱动u6的 pls+脚接+24v,筋板移位步进驱动u6的pls-脚连接有plc控制器u1的y2脚,筋板移位步进驱动u6的dir+脚接+24v,筋板移位步进驱动u6的dir-脚连接有 plc控制器u1的y4脚,筋板移位步进驱动u6的a+脚、a-脚、b+脚、b-脚连接有电机m2。

75.如图5所示,所述继电器控制模块包括断路器qf1,断路器qf1连接有plc 控制器的l脚和n脚、开关电源的n脚和l脚,开关电源的+脚接出+24v,开关电源的-脚接出0v,开关电源的+脚连接有电磁阀yv1一端,电磁阀yv1另一端连接有继电器ka1开关一端,继电器ka1开关另一端连接开关电源的-脚,此部分用于筋板调整旋转气缸控制,开关电源的+脚连接有电磁阀yv2一端,电磁阀 yv2另一端连接有继电器ka2开关一端,继电器ka2开关另一端连接开关电源的-脚,此部分用于筋板调整升降气缸控制,开关电源的+脚连接有电磁阀yv3 一端,电磁阀yv3另一端连接有继电器ka3开关一端,继电器ka3开关另一端连接开关电源的-脚,此部分用于筋板移位升降气缸控制,开关电源的+脚连接有电磁阀yv4一端,电磁阀yv4另一端连接有继电器ka4开关一端,继电器ka4 开关另一端连接开关电源的-脚,此部分用于筋板调整电磁铁控制,开关电源的+脚连接有电磁阀yv5一端,电磁阀yv5另一端连接有继电器ka5开关一端,继电器ka5开关另一端连接开关电源的-脚,此部分用于筋板调移位磁铁控制。

76.一种电缆放线盘刹车装置生产中筋板矫正系统的矫正方法包括筋板视觉矫正方法和筋板移位方法。

77.如图6所示,筋板视觉矫正方法包括以下步骤:

78.步骤s101,判断筋板料仓满检测是否有信号,若是有信号,则进入步骤 s102,否则进入步骤s103;

79.步骤s102,筋板上料仓皮带线停止,并返回继续执行步骤s101;

80.步骤s103,筋板料仓皮带线启动,并返回继续执行步骤s101。

81.步骤s201,判断筋板提升满检测是否有信号,若是有信号,则进入步骤 s202,否则进入步骤s203;

82.步骤s202,筋板提升皮带线停止,并返回继续执行步骤s201;

83.步骤s203,筋板提升皮带线启动,并返回继续执行步骤s201。

84.步骤s301,筋板调整步进至取料位,完成后进入步骤s302;

85.步骤s302,上料皮带启动,完成进入步骤s303;

86.步骤s303,判断上料皮带到位检测是否有信号,若是有则进入步骤s304,否则返回执行步骤s302;

87.步骤s304,上料皮带停止,完成后进入步骤s305;

88.步骤s305,相机触发拍照,完成后进入步骤s306和步骤s307;

89.步骤s306,记录拍照结果,若是拍照正向,则输出d90=1,若是拍照正向,则输出d90=1,完成后进入步骤s308;

90.步骤s307,相机识别错误,并相机识别报警,人工干预查看报警,并对报警信号进行复位,完成后返回继续执行步骤s302;

91.步骤s308,筋板调整升降气缸至下位,完成后进入步骤s309;

92.步骤s309,筋板调整电磁铁吸筋板,完成后进入步骤s310;

93.步骤s310,筋板调整升降气缸至上位,完成后进入步骤s311;

94.步骤s311,判断拍照结果是否等于1,若否则进入步骤s312,若是则进入步骤s313;

95.步骤s312,筋板调整旋转气缸旋转至180度,完成后进入步骤s313;

96.步骤s313,筋板调整步进至放料位,完成后进入步骤s314;

97.步骤s314,筋板调整升降气缸至下位,完成后进入步骤s3015;

98.步骤s315,筋板调整电磁铁停吸筋板,完成后进入步骤s316;

99.步骤s316,筋板调整升降气缸至上位,完成后返回执行步骤s301。

100.如图7所示,所述筋板移位方法包括以下步骤:

101.步骤s401,判断立板满检测是否有信号,若是有信号则进入步骤s402,否则进入步骤s403;

102.步骤s402,上料皮带线停止,完成后返回执行步骤s401;

103.步骤s403,上料皮带启动,完成后返回执行步骤s401。

104.步骤s501,筋板移位步进至取料接近位,完成后进入步骤s502;

105.步骤s502,筋板移位升降气缸至下位,完成后进入步骤s503;

106.步骤s503,判断立板到位检测是否有信号,若是有则进入步骤s504,否则返回执行步骤s503;

107.步骤s504,筋板移位电磁铁吸筋板,完成后进入步骤s505;

108.步骤s505,筋板移位步进至取料接近位,完成后进入步骤s506;

109.步骤s506,筋板移位升降气缸至上位,完成后进入步骤s507;

110.步骤s507,筋板移位步进至放料位,完成后进入步骤s508;

111.步骤s508,末端有料检测是否信号,若无则进入步骤s509,若是有则返回执行步骤s508;

112.步骤s509,筋板移位升降气缸至下位,完成后进入步骤s510;

113.步骤s510,筋板移位电磁铁停吸筋板,完成后进入步骤s511;

114.步骤s511,筋板升降气缸至上位,完成后返回继续执行步骤s501。

115.本发明的描述是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显然的。选择和描述实施例是为了更好的说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1