一种基于焊缝特征的机器人焊缝铣削路径控制方法及装置与流程

1.本发明涉及一种焊缝铣削路径控制方法及焊缝铣削装置,特别是涉及一种基于焊缝特征的机器人焊缝铣削路径控制方法及装置。

背景技术:

2.焊接作为工业制造中的一项基础性的连接工艺,在各行各业均有广泛的使用。由于对焊缝所在位置处的粗糙度甚至平整度要求,通常会采用铣削工艺完成焊缝主要部分的去除然后进一步结合一系列的打磨甚至研磨来达到目标要求,现有技术这主要依靠人工手动来实施,而人工打磨的劣势是显而易见的。

3.自动化焊缝铣削替代人工打磨是技术发展的方向,在自动化焊缝铣削打磨过程中,如何控制刀具的工艺路径是面临的主要问题。现有技术中,对于工艺路径的控制方法主要包括基于焊缝位置与姿态的焊缝铣削刀具导引控制,基于焊缝接头处的外形工况状态的在线工艺路径规划或补偿控制,以及基于焊缝余量的砂轮打磨导引控制。例如公开号为cn108803621a的中国专利针对高铁钢轨焊缝模型获取其横截面曲线并提取出打磨位置与法矢量信息生成机器人打磨轨迹,该方法适用于具有固定截面形状的产品表面焊缝处理;公开号为cn113275949a的中国专利考虑焊缝出现错边等工况,采用专用数学软件平台,在获取焊缝的实际位置信息后,通过结合平面坐标数据与高度补偿数据完成机器人焊缝打磨轨迹的连续光滑生成;公开号为cn111644943a的中国专利则采用采用机器人控制砂带并结合在线高度激光测距方式完成垂直于钢管直焊缝方向的多道往返推进式打磨轨迹规划,以保证最终打磨的余量控制。上述现有技术方法较少考虑实际焊缝的复杂工况情况发生时的分类精细处理,尤其对于结构件工件的焊缝,因为前道工艺是下料组对与焊接热加工,因此经常会导致后期的成形焊缝概率性的出现焊缝接头错边及母材热变形,此时需要针对性根据实际工况进行实施工艺尤其是运动轨迹的调整,以达到最终的自适应性。

技术实现要素:

4.针对上述现有技术的缺陷,本发明提供了一种基于焊缝特征的机器人焊缝铣削路径控制方法,目的是适应由各种因素导致的焊缝错边、母材变形引起的不规则焊缝而生成相应的焊缝铣削路径。本发明还提供了一种基于焊缝特征的机器人焊缝铣削装置。

5.本发明技术方案如下:一种基于焊缝特征的机器人焊缝铣削路径控制方法,包括以下步骤:

6.步骤1、通过焊缝本体的点云数据获得焊缝方向、焊缝点云的质心及焊缝obb有向包围盒,通过所述焊缝方向和焊缝点云的质心与所述焊缝obb有向包围盒的相交计算得到伪焊缝路径;

7.步骤2、判断焊缝铣削要求,如铣削要求仅去除焊缝凸起部分时,进行步骤3,如铣削要求保证焊缝平整时,进行步骤4;

8.步骤3、由所述伪焊缝路径向较高一侧的母材平面投影得到投影焊缝路径并以该

投影焊缝路径作为最终铣削路径,结束控制流程;

9.步骤4、依次包括,

10.步骤401、由所述伪焊缝路径向较低一侧的母材平面投影得到投影焊缝路径;

11.步骤402、以铣削刀具直径对所述投影焊缝路径进行分段,并确定每个分段上铣削刀具的铣削中心位置;

12.步骤403、由人工设定铣削角度和铣削路径水平投影长度,根据所述铣削角度和铣削路径水平投影长度确定若干相互平行的正向铣削路径使一条所述正向铣削路径经过一个所述铣削中心位置,所述正向铣削路径与所述投影焊缝路径间夹角等于所述铣削角度,所述正向铣削路径的始末点水平投影距离等于所述铣削距离,所述正向铣削路径的始末点分别位于焊缝两侧的母材平面;

13.步骤404、将所有正向铣削路径以投影焊缝路径进行对称翻转得到反向铣削路径,一条所述反向铣削路径经过一个所述铣削中心位置,所述反向铣削路径与所述投影焊缝路径间夹角等于所述铣削角度,所述反向铣削路径的始末点水平投影距离等于所述铣削距离,所述反向铣削路径的始末点分别位于焊缝两侧的母材平面;所述正向铣削路径和所述反向铣削路径组合作为最终铣削路径,结束控制流程。

14.进一步地,所述通过焊缝本体的点云数据获得焊缝方向具体包括:焊缝本体的点云数据中的每个点pi,对应的协方差矩阵c如下:

[0015][0016][0017]

其中,n为点云中点的个数,p

mass

为点云质心,λj为协方差矩阵的第j个特征值,为协方差矩阵的第j个特征向量,求协方差矩阵的特征值与特征向量等价于寻找一个椭球,使得所有的点云数据都在椭球体内,且椭球的3个坐标轴方向分别对应v1v2v3的方向,所述焊缝方向为v1指向数据方差最大的方向。

[0018]

进一步地,构建m=(v

1 v

2 v

3 p

mass

),通过m将焊缝本体点云的几何中心平移并对准至坐标系原点与v1v2v3方向,在该坐标系下求得焊缝本体点云集的所有点云中相对应的x、y、z轴方向的最大与最小值xmax、xmin、ymax、ymin、zmax、zmin,所述obb有向包围盒即为obb={v1,v2,v3,p

mass

,xmax,xmin,ymax,ymin,zmax,zmin}。

[0019]

进一步地,所述步骤3中获得投影焊缝路径后,如果投影焊缝路径与工作坐标系 x+方向夹角大于90

°

,则对所述投影焊缝路径进行反向。

[0020]

进一步地,所述步骤402以铣削刀具直径对所述投影焊缝路径进行分段,并确定每个分段上铣削刀具的铣削中心位置,具体是:

[0021]

设焊缝铣削刀具直径为d,考虑焊缝的长度,将整个焊缝分

为段,每个分段距离为计算焊缝路径上的铣削刀具的铣削中心位置为

[0022]

进一步地,所述经过第n个铣削中心位置的正向铣削路径的起点为

[0023][0024][0025][0026]

终点为

[0027][0028][0029][0030]

经过第n个铣削中心位置的反向铣削路径的起点为

[0031][0032][0033][0034]

终点为

[0035][0036][0037][0038]

其中表示焊缝两侧母材平面。

[0039]

本发明的技术方案还包括,一种基于焊缝特征的机器人焊缝铣削装置包括具有铣刀的机械臂,该机械臂设有控制模块,控制模块包括处理器以及存储器,所述存储器上存储有计算机程序,所述计算机程序被所述处理器执行时,实现上述基于焊缝特征的机器人焊缝铣削路径控制方法。

[0040]

本发明所提供的技术方案的优点在于:

[0041]

本发明根据焊缝具体形态并结合铣削工艺要求,解决焊缝概率性的出现焊缝接头错边及母材热变形而造成焊缝铣削路径难以标准统一的问题,针对性根据实际工况进行实施工艺对运动轨迹的调整,最终达到了焊缝铣削的自适应性。

附图说明

[0042]

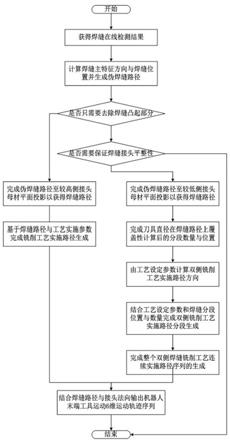

图1是实施例的基于焊缝特征的机器人焊缝铣削路径控制方法的流程示意图。

[0043]

图2是点云的协方差矩阵示意图。

[0044]

图3是焊缝本体点云的位置矢量及obb有向包围盒示意图。

[0045]

图4是焊缝接头空间法向示意图。

[0046]

图5是由伪焊缝路径获得投影焊缝路径示意图。

[0047]

图6是执行只铣削焊缝最高凸起部分工艺时铣削路径示意图。

[0048]

图7是执行要求保证焊缝平整工艺时单组铣削路径示意图。

[0049]

图8是执行要求保证焊缝平整工艺时所有铣削路径示意图。

[0050]

图9是添加进刀点和出刀点后单条铣削路径示意图。

具体实施方式

[0051]

下面结合实施例对本发明作进一步说明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围,在阅读了本说明之后,本领域技术人员对本说明的各种等同形式的修改均落于本技术所附权利要求所限定的范围内。

[0052]

请结合图1所示,本实施例的基于焊缝特征的机器人焊缝铣削路径控制方法,包括以下步骤:

[0053]

步骤1、由焊缝本体点云数据通过基于协方差矩阵最大特征值的特征向量的计算来作为焊缝的方向,同时计算焊缝本体点云的质心位置p

mass

作为焊缝的位置,进一步结合上述信息完成焊缝的obb有向包围盒的计算,其中焊缝本体点云通过3d相机获取焊缝接头点云后筛选得到,具体筛选方式可依据现有技术利用神经网络等方式进行,在此不做赘述。

[0054]

具体是,点云是三维数据,点云的协方差矩阵的特征值与特征向量如图2所示:对于点云中的每个点pi,对应的协方差矩阵c如下:

[0055][0056][0057]

其中,n为点云中点的个数,p

mass

为点云质心,λj为协方差矩阵的第j个特征值,为协方差矩阵的第j个特征向量。

[0058]

求协方差矩阵的特征值与特征向量等价于寻找一个椭球,使得所有的数据点都在椭球体内,且椭球的3个坐标轴方向分别对应v1v2v3的方向。v1是第一特征向量,λ1是其相应的特征值,v1指向数据方差最大的方向。v2与v1垂直,在v2与v1垂直这个前提下v2指向数据次方差最大的方向。v3与v1和v2都垂直,在v2与v1都确定的情况下,v3是唯一的。

[0059]

v1指向其方差最大的方向,v3指向其方差最小的方向,如果焊缝点云成长条形(一般我们当前使用的场景是弧焊焊缝,均具有该特征,即焊缝长度大于焊缝宽度于余高),则v1指向其方差最大的方向,对应为焊缝的长度方向。点云质心

[0060][0061]

通过v1v2v3和p

mass

完成坐标系变换矩阵m=(v

1 v

2 v

3 p

mass

)的构建,通过m将焊缝本体点云的几何中心平移并对准至坐标系原点与v1v2v3方向,在该坐标系下求得焊缝本体点云集的所有点云中相对应的x、y、z轴方向的最大与最小值xmax、xmin、 ymax、ymin、zmax、zmin,最终求出有向obb包围盒的矩形包围体,包围体长宽高方向为v1v2v3指向,以及其长宽高大小为对应方向上xmax、xmin、ymax、ymin、zmax、 zmin,即obb={v1,v2,v3,p

mass

,xmax,xmin,ymax,ymin,zmax,zmin},如图3所示。

[0062]

基于上述的结果,通过位置矢量与obb有向包围盒的相交计算获得“伪焊缝路径”[0063]

步骤2、根据实际焊缝铣削工艺准则的要求,一般分为两种:工艺一为只铣削焊缝最高凸起部分,工艺二为保证焊缝接头平整性。针对两种工艺,铣削的路径是不同的,因此本步骤需要判断焊缝铣削要求,这里焊缝铣削要求由人工事先根据工件进行指定,即指定是需要按照工艺一进行还是根据工艺二进行,或者不进行铣削而直接结束流程。如铣削要求仅去除焊缝凸起部分时,进行步骤3,如铣削要求保证焊缝平整时,进行步骤4。

[0064]

步骤3、完成伪焊缝路径的端点至中相对较高一侧的接头母材平面投影以获得焊缝路径即为焊缝两侧母材平面,其可由3d相机获取焊缝接头的母材点云后进行平面拟合得到。焊缝两侧母材平面的法向为和两者通过相加可以得到焊缝接头的角分线向量并且其方向指定为当前坐标系z轴夹角较小一侧,如图4所示,将映射至二维图像后计算两侧母材轮廓内接多边形,两个多边形距离最近的两条边为和然后再通过二维向三维映射获得“假设焊缝边界”和两焊缝边界的中点为和设则可以得到焊缝接头空间法向直线

[0065][0066]

进一步得到平面和直线li的交点和所代表的平面与空间法向直线li的交点中更靠近直线正方向的,被定义为“处于较高一侧的接头母材平面”,另外一面则称之为“处于较低一侧的接头母材平面”,因此进一步取伪焊缝路径的两个点(p

″1,p

″2)分别通过空间点至平面的垂直投影计算获得对应点(p

′1,p'2)作为投影焊缝路径的值,如图5所示。

[0067]

考虑到实际焊缝铣削工艺的运动实施方向当前采用人为设定指定,而上述的投影焊缝路径为计算得到,其方向具有随机性。因此需要将投影焊缝路径的方向与设定方向进行对齐。例如设定为主要沿工作坐标系x+方向,而计算出来的焊缝方向如果与x+正方向的夹角大于90

°

,则需要反向,小于则不需要,这个过程称为“对齐”。另外基于工艺需要考虑铣刀进行焊缝铣削前的进入距离d1和铣削完离开焊缝的距离d2,因此需要在的基础上沿焊缝方向在起点与终点分别向外延伸距离d1和d2最终的来获得最终实施焊缝铣削路径通过该最终实施焊缝铣削路径即可获得控制装有铣刀的机械臂动作以实施铣削,如图6所示,其中圆形代表刀具,箭头代表路径。

[0068]

步骤4,该步骤处理针对第二种工艺的铣削路径计算,具体包括以下步骤,

[0069]

步骤401、完成伪焊缝路径的端点至中相对较低一侧的接头母材平面投影以获得焊缝路径具体过程与步骤3类似,不再赘述。

[0070]

步骤402、以铣削刀具直径对所述投影焊缝路径进行分段,并确定每个分段上铣削刀具的铣削中心位置;具体是

[0071]

设焊缝铣削刀具直径为d,考虑焊缝的长度,将整个焊缝可以分段为因此每个分段距离为可以计算焊缝路径上的刀具位置为

[0072]

步骤403、由人工设定铣削角度α(0~180

°

)和铣削路径水平投影长度d,根据铣削角度和铣削路径水平投影长度d确定若干相互平行的正向铣削路径使正向铣削路径与投影焊缝路径间夹角等于铣削角度,使正向铣削路径的始末点距离等于铣削距离并使一条正向铣削路径经过一个铣削中心位置,如图7所示,其中圆形代表刀具,箭头代表路径。

[0073]

通过结合前述计算的焊缝路径上的刀具位置对于焊缝正向铣削路径 1(n=1)而言,其起点被计算为

[0074][0075][0076][0077]

其终点则被计算为

[0078]

[0079][0080][0081]

则焊缝正向铣削路径1即为同理对于与焊缝铣削路径1在x-y平面上形成镜像的焊缝铣削路径1’而言,其起点计算为

[0082][0083][0084][0085]

而其终点则被计算为

[0086][0087][0088][0089]

则焊缝铣削路径1’为

[0090]

如图8所示,其中圆形代表刀具,箭头代表路径。当焊缝长度大于铣削刀具直径时,则需要采用多组轨迹连续运动模式,综合考虑机器人加工效率与加工面连续性保证等因素,将采用同侧优先铣削策略,因此如图所示示例中,将按照焊缝铣削路径1-2-3-1

’‑2’‑3’

的方式来顺序实施铣削,其中焊缝铣削路径2,2’,3,3’的确定方式同焊缝铣削路径1 和1’,不再赘述,进而获得最终实施的铣削路径即

[0091][0092]

不论是步骤3还是步骤4,最后由最终实施的铣削路径控制带有铣削刀具的机器人动作进行铣削,具体的,针对一个焊缝铣削路径或将路径方向设定为空间笛卡尔坐标系的“伪x轴”另外将焊缝接头法向设为空间笛卡尔坐标系的z 轴通过(z轴-伪x轴)的右手准则与坐标系轴正交关系,获得空间笛卡尔坐标系的y轴进一步通过(y轴-z轴)的右手准则与坐标系轴正交关系,获得修正的空间笛卡尔坐标系的x轴

[0093]

刚体的空间姿态可以通过一系列的基本旋转来描述,即通过依次绕笛卡尔坐标系的 x轴、y轴和z轴进行旋转。也就是说通过3次基本旋转便可实现姿态变换。描述转动刚体相对于参考坐标系方向的三个角度称之为欧拉角。不同机器人所使用的欧拉角定义顺序是不同的,例如使用kuka机器人,则其欧拉角被定义为依次绕z-y-x进行旋转的。通过(x,y,z)3轴的方向向量并结合机器人的欧拉角定义准则,完成向机器人控制器可以直接接受的欧

拉角数值转换,

[0094]

即因此对于前述对于每条焊缝铣削路径而言,其所对应的机器人焊缝铣削轨迹为起点为终点为对于铣削路径处理方式相同。

[0095]

另外如图9所示,无论是上述那种工艺,在每条铣削路径在考虑现实实施工况条件为还可以在轨迹起点和终点额外添加机器人进刀轨迹点和出刀轨迹点进刀轨迹点和出刀轨迹点的选择主要考虑避免刀具与焊缝周边干涉,如周边空间开阔,则可以选择直下完成进刀,直上完成出刀。

[0096]

本发明实施例的基于焊缝特征的机器人焊缝铣削装置包括具有铣刀的机械臂,该机械臂设有控制模块,控制模块可采用硬件、软件或者硬件与软件结合的方式进行实施,或者是构成至少包含一个处理器及存储器的计算机装置,该存储器即储存了实现上述流程步骤的计算机程序,处理器用于执行该存储器上的计算机程序进行形成上述的实施例的方法步骤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1