一种金属铸件铸铁铸造设备用集中监控轴承系统的制作方法

1.本实用新型涉及机械检测技术领域,特别是一种金属铸件铸铁铸造设备用集中监控轴承系统。

背景技术:

2.随着工业技术的不断变革,设备越来越趋向于自动化,智能化。设备在长期运转中,支撑轴部件和轴承在其中扮演至关重要的角色,如果其部件损坏与卡死也会给企业带来难以估量的损失。

3.根据官方统计,轴承在损坏之前可达实际寿命,因轴承损坏并非疲劳所致,而是选型错误,润滑不良,污染等因素。按轴承失效比例形式分为:16%是由于装配不当,36%是润滑不当,14%是由于外界污染,34%是由于疲劳。所以对轴承的状态监控显得十分重要。

技术实现要素:

4.为了克服现有技术的上述缺点,本实用新型的目的是提供一种金属铸件铸铁铸造设备用集中监控轴承系统,以对设备中的轴承等轴承进行集中性的监控。

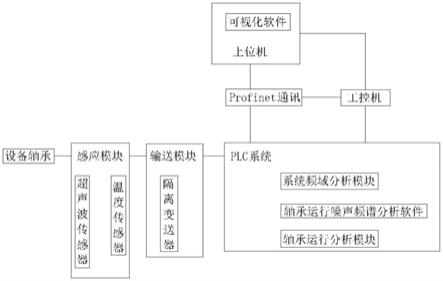

5.本实用新型解决其技术问题所采用的技术方案是:

6.一种金属铸件铸铁铸造设备用集中监控轴承系统,其中,

7.所述集中监控轴承系统包括感应模块、输送模块、plc系统、上位机和工控机;所述感应模块安装在监控设备的轴承上,所述感应模块与所述输送模块连接,所述输送模块与所述plc系统连接,所述与所述上位机连接,所述plc系统与所述上位机分别与所述工控机连接;

8.所述感应模块具有超声波传感器和温度传感器,所述输送模块具有用于整流输出的隔离传送器;所述plc系统具有轴承运行分析模块和系统频域分析模块;所述上位机具有可视化软件。

9.作为本实用新型的进一步改进:所述集中监控轴承系统具有profinet通讯。

10.作为本实用新型的进一步改进:所述温度传感器为高精度温度探头。

附图说明

11.图1为本实用新型的系统模块示意图。

12.图2为本实用新型的轴承润滑补充间隔例图。

具体实施方式

13.现结合附图说明与实施例对本实用新型进一步说明:

14.根据附图1至附图2所示的一种金属铸件铸铁铸造设备用集中监控轴承系统的方法,其中,集中监控轴承系统包括感应模块、输送模块、plc系统、上位机和工控机;感应模块安装在监控设备的轴承上,感应模块与输送模块连接,输送模块与plc系统连接,与上位机

连接,plc系统与上位机分别与工控机连接;

15.感应模块具有超声波传感器和温度传感器,输送模块具有用于整流输出的隔离传送器;plc系统具有轴承运行分析模块和系统频域分析模块;上位机具有可视化软件。

16.超声波传感器和温度传感器通过模拟量信号反馈到plc系统上进行分析控制、数据收集,自动生成曲线图进行分析,同时自动保存。

17.超声波传感器的设置,是针对轴承在运行过程中会产生超声波和声波,当出现润滑短缺或者过润滑时,产生的超声波和声波会有明显的变化,当到一定条件,更有可能出现人耳也能听到的非正常运行的噪声。而超声波传感器能接收这些微弱的超声波,对轴承运行状况做出早期的判断。

18.接触式温度传感器具有精度高成本低的特点,与被感测对象或介质直接物理接触,可以在在很大的温度范围内监控固体、液体和气体的温度。再通过超声波传感器特性,通过从设备头部发射超声波,然后从相关物体接收反射的超声波信号来实现监控。

19.本实施例中温度传感器为高精度温度探头。

20.集中监控轴承系统将接收到的这些数据转化成为可储存记录的数字备份,发送至计算机后,plc系统将接收到的数据进行计算得到轴承的运行工况、磨损度、工作时长与寿命;plc系统中的系统频域分析模块用于计算轴承故障频率;plc系统中的轴承运行分析模块对设备轴承是否出现机械磨损、是否润滑或润滑短缺进行判断。

21.轴承运行分析模块为专业的轴承运行噪声频谱分析软件,可判断出轴承是否出现机械磨损,轴承是否润滑短缺或过润滑等。

22.此集中监控轴承系统主要应用在现代化铸造设备,主要监控sc/cc设备上的重要关节部位,比如disa造型机砂阀轴,sp板驱动轴承与amc液压驱动臂轴承。根据设备的特性,通过算法来合理的进行反馈输出,与原有设备进行信息交互,从而通过设备预警进行对设备全面的控制。

23.根据附图1所示,集中监控轴承系统具有profinet通讯。

24.本实用新型的集中监控轴承系统利用感应模块获取数据,整个监控数据为无线传播。感应模块的安装位置可以根据实际设备情况来进行调整。使用本系统可以实时监控设备的轴承(或者其他设备关键运转零部件、支撑机械旋转体),通过连续检测轴承温度、振动频率、轴承噪声的数据,并在预先设置好的时间间隔上将所储存的数据和声音样本发送至计算机中心,由plc系统和上位机进行分析和报告,从而通过分析结果得知被测轴承的使用状况和使用周期。

25.根据附图1所示,上位机中的可视化软件将收集、计算得到的数据生成报表、曲线图并与输入提供的信息对比后,进行分析、报警。

26.上位机将接收到的信息进行反馈,以报表的形式进行输出。同时可以用过预设报警方法,当接收到的数据达到或者超过预先设定的级别时,系统会直接将所接收到的数据和记录的声音信息直接发送到工控机上进行查看。

27.根据附图1所示,工控机对接收到的信息进行集中监控,单独分析和类别处理。通过系统判定的原因,给出故障原因,故障分析与相应处理对策,也可以根据现场实际问题,补充判别文本。

28.一种金属铸件铸铁铸造设备用集中监控轴承系统的方法,其中,包括一种数据采

集方法,其步骤如下:

29.步骤一:超声波传感器和温度传感器采集被监控设备的轴承上的超声波、温度和振动频率的数据;

30.步骤二:超声波传感器和温度传感器将采集到的数据发送至输送模块;

31.步骤三:输送模块经过整流输出至plc系统;

32.步骤四:plc系统进行模拟量数据转换发送至上位机;

33.步骤五:上位机上的可视化软件对采集的数据进行计算、分析、生成报表和报警;租后将所有数据进行自动保存和备份。

34.步骤六:上位机通过profinet通讯将数据发送至工控机进行查看。

35.一种金属铸件铸铁铸造设备用集中监控轴承系统的方法,其中,数据计算方法步骤如下:

36.步骤一:输入提供的轴承型号、正常温度、故障温度、振动频率、环境温度、使用寿命的信息;

37.步骤二:将提供的信息与集中监控轴承系统在一个月至一年内所采集的数据进行进行查表计算、对比、分析,得出该轴承最佳的运行工况、正常磨损度、工作时长和寿命;

38.步骤三:集中监控轴承系统通过对环境的监测与轴承的运行温度的对比,进行温度补偿。

39.通过长期的监控数据采集与所提供轴承的数据对比,可以分析生成适用于各类生产设备轴承监控算法,数据越多,其分析结果越准确,最终得到该轴承在生产设备的正常运行温度及频率,并推算出何时更换、及正确的保养增加轴承使用寿命。

40.一种金属铸件铸铁铸造设备用集中监控轴承系统的方法,其中,故障频率计算方法步骤如下:

41.(1)系统频域分析模块将收集到的数据进行轴承故障特征频率计算;

42.(2)将振动数据进行功率谱、倒频谱和包络谱进行比较,结合提供的轴承外圈故障数据,建立故障模块诊断;

43.(3)提取震动信号能量作为作为特征向量,并与时域指标峰

‑

峰值相结合,实现轴承故障判断;

44.(4)将计算出的故障频率与频谱进行比较,判定轴承情况。

45.轴承监控只能获取轴承故障,但不能判别故障类型。因此需要构建系统频域分析模块,通过计算轴承故障特征频率,将振动数据进行功率谱、倒频谱,包络谱进行比较。结合提供的轴承外圈故障数据,建立故障模块诊断,通过提取振动信号能量作为特征向量,并与时域指标峰

‑

峰值相结合,实现轴承故障判断。

46.计算轴承故障特征频率的方法如下:

47.内圈旋转频率:fi=n/60

48.保持架旋转频率:fc=1/2(1

‑

d/dcosα)fr

49.滚动体的公转频率:fb=1/2(1

‑

d/dcosα)fr

50.滚动体通过内圈一点的频率:fic=1/2z(1+d/dcosα)fr

51.滚动体通过外圈一点的频率:foc=1/2z(1

‑

d/dcosα)fr

52.plc计算程序如下:

53.(1)用顺序结构存储数据(数组、链表),从前到后依次查询目标值,如果发现则返回查找到的值,否则返回;

54.(2)将排序好的数据存放到数组里,设置前中后标签,与中间元素比,若小于中间元素,就将后元素变为原来的中间元素继续计算下一个中间元素,经过比较、循环、直至后元素等于中间元素,或循环结束;

55.(3)excel中用vlookup函数来对比两列。

56.本实用新型的主要功能:应用于各种设备中轴承的集中监控系统。

57.综上所述,本领域的普通技术人员阅读本实用新型文件后,根据本实用新型的技术方案和技术构思无需创造性脑力劳动而作出其他各种相应的变换方案,均属于本实用新型所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1