驱动电路和清洁设备的制作方法

1.本技术属于电子电路领域,尤其涉及一种驱动电路和清洁设备。

背景技术:

2.传统的清洁设备中的容液装置的功能都比较单一,一般只用于容纳液体,例如,水箱一般只用于装水。其中,清洁设备为用于清洁物体的设备,例如,清洁机器人,地面清洁机器人可用于清洁地面。部分容液装置设置于清洁设备的后端,配有内置水泵和出液喷嘴,可以兼具出液功能,安装清洁部件(如拖布支架和拖布)后即可进行清洁工作。另外,容液装置的控制电路在整机主板上,容液装置与主板间的电力供给和信息交换需要额外增加物理连接。容液装置功能越复杂,物理连接方式越复杂,对结构要求高。并且主板端电路体积庞大,并且连接线与用电设备距离远,电磁兼容性(electromagnetic compatibility,emc)辐射测试结果较差。

技术实现要素:

3.有鉴于此,本技术实施例提供了一种驱动电路和清洁设备,旨在解决清洁设备容液装置功能单一,并且物理连接方式复杂,对结构要求高的问题。

4.本技术实施例的第一方面提供了一种驱动电路,包括:

5.多个驱动模块,设于容液装置内,用于接收驱动信号驱动所述容液装置的各个功能模块工作,所述功能模块包括气泵、马达以及消杀部件;

6.检测电路,与多个所述驱动模块连接,用于检测各个所述驱动模块的工作电流,在各个所述驱动模块中至少一项的工作电流超过过流阈值时输出故障信号;

7.控制模块,所述控制模块与所述检测电路连接,且所述控制模块与多个所述驱动模块连接,所述控制模块在接收到所述故障信号之后,停止输出所述驱动信号。在一个实施例中,所述气泵设置在所述容液装置内。

8.在一个实施例中,所述马达设置在所述容液装置内。

9.在一个实施例中,所述消杀部件设置在所述容液装置内,所述消杀部件包括用于电解水的放电电路。

10.在一个实施例中,所述检测电路包括;

11.多条检测支路,分别用于检测各个所述驱动模块的工作电流,并分别输出相应的检测信号;

12.运算单元,与多条所述检测支路连接,用在多个所述检测信号中至少一个为有效故障信号时,输出所述故障信号。

13.在一个实施例中,所述检测支路包括:

14.检测模块,与其中一个所述驱动模块连接,对所连接的所述驱动模块的工作电流进行采样并放大输出采样信号;

15.比较模块,与所述检测模块连接,用于将所述采样信号与所述过流阈值比较,并根

据比较结果输出所述检测信号。

16.在一个实施例中,所述运算单元包括或运算电路,所述或运算电路的输入端分别与多条所述检测支路的输出端连接,所述或运算电路的输出端连接到所述控制模块,所述或运算电路在多个所述检测信号中至少一个为有效故障信号时,输出所述故障信号。

17.在一个实施例中,所述运算单元包括比较器;

18.所述比较器的正相输入端分别与多条所述检测支路的输出端连接,所述比较器的反相输入端连接参考电压,所述比较器的输出端连接到所述控制模块,所述比较器在多个所述检测信号中至少一个电压超过所述参考电压时,输出所述故障信号。

19.在一个实施例中,所述驱动模块包括:

20.主开关,串接在电源和所述驱动模块的输出之间,用于开通或关断电源电压的输出;

21.驱动开关,串接在所述主开关的控制端和地之间,所述驱动开关的控制端用于接收所述驱动信号,以驱动所述主开关的开通或关断。

22.本技术实施例的第二方面提供了一种清洁设备,还包括上述的驱动电路,所述驱动电路设置在所述容液装置内。

23.本技术中,将驱动电路的检测电路、驱动模块都集成在容液装置内,使得容液装置的集成度高,功能不再单一,另外,将驱动电路的检测电路、驱动模块都集成在容液装置内,使得容液装置与清洁设备的主板物理连接变得简单,结构也更加可靠,降低主板端电路体积的同时emc辐射测试结果较好。

附图说明

24.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

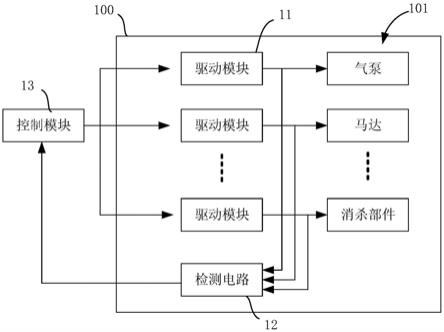

25.图1为本技术实施例提供的驱动电路的结构示意图;

26.图2为图1示出的驱动电路中检测电路的结构示意图;

27.图3为图1示出的驱动电路中检测电路的电路原理图。

具体实施方式

28.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

29.本技术中所述的“超过”可用于表示大于或者等于,例如“工作电流超过过流阈值”的含义为工作电流大于或者等于过流阈值。

30.本技术实施例中的清洁设备能够将气泵、马达以及消杀部件置于容液装置内部,增加容液装置结构的集成度。并且,以上功能模块可以选配,容液装置的外壳统一化。可供客户自定义订制产品。另外,驱动电路移动至容液装置内部,并制订一套新的检测逻辑,可以简化主板电路和物理连接。使用电解水的消杀部件,用户无需额外添加消毒液即可达到

杀菌的目的。并且,驱动电路无需另外增加微控制单元(microcontroller unit,mcu),可以直接使用主板的mcu,成本低。

31.作为示例而非限定的是,容液装置形成容液腔和容置腔,容液腔和容置腔分隔设置,例如,容液装置中设置有分隔件,所述分隔件用于将容液装置的空间分隔开,以形成容液腔和容置腔,容液腔用于容纳液体,容置腔用于容置固态物体,例如,容置腔用于容置气泵、马达以及消杀部件。其中,消杀部件为用于对液体进行杀菌或/和消毒的部件。马达可包括第一马达或/和第二马达,当容液装置与清洁部件连接时,第一马达可用于产生振动,容液装置振动进而使得清洁部件振动,以实现清洁功能;当清洁部件包括托盘时,第二马达可用于驱动托盘旋转。

32.请参阅图1,本技术一个实施例中的驱动电路包括多个驱动模块11、检测电路12以及控制模块13。

33.多个驱动模块11设于容液装置100内,用于接收驱动信号驱动容液装置100的各个功能模块101工作,功能模块101包括驱动进出液的气泵、马达和消杀部件;检测电路12与多个驱动模块11连接,用于检测各个驱动模块11的工作电流,在各个驱动模块11中至少一项的工作电流超过过流阈值时输出故障信号;控制模块13与检测电路12连接,且控制模块13与多个驱动模块11连接,控制模块13在接收到故障信号之后,停止输出驱动信号。控制模块13可以内置在容液装置100内,以提高集成度;或者直接使用主板的mcu,降低成本。

34.该实施例中,检测电路12、驱动模块11都集成在容液装置100内,使得容液装置100的集成度高,功能不再单一,另外,将驱动电路的检测电路12、驱动模块11都集成在容液装置100内,使得容液装置100与清洁设备的主板物理连接变得简单,结构也更加可靠,降低主板端电路体积的同时emc辐射测试结果较好。

35.在一个实施例中,气泵设置在容液装置100内,马达设置在容液装置100内,消杀部件设置在容液装置100内,提高容液装置100的集成度。消杀部件包括用于电解水的放电电路,无需额外添加消毒液即可达到杀菌的目的,降低用户使用成本。

36.请参阅图2,在一个实施例中,检测电路12包括多条检测支路121和运算单元122。

37.多条检测支路121分别用于检测各个驱动模块11的工作电流,并分别输出相应的检测信号;运算单元122与多条检测支路121连接,当多个检测信号中至少一个为有效故障信号时,运算单元122输出故障信号。本实施例的检测电路12可以检测多个功能模块101,并且在其中一个功能模块101出现故障时,就向控制模块13提供故障信号,以使控制模块13控制容液装置100的各个功能模块101即停止工作,以避免部件损坏导致过多损失。

38.请参阅图3,在一个实施例中,检测支路121包括:检测模块1212和比较模块1214。

39.检测模块1212与其中一个驱动模块11的输出,对所连接的驱动模块11的工作电流进行采样并放大输出采样信号;比较模块1214与检测模块1212连接,用于将采样信号与过流阈值比较,并根据比较结果输出检测信号pump_ocp。

40.本实施例的检测模块1212主要采用分压网络1212a对驱动模块11的工作电流进行采样,并分压输出电压分量,其后利用运算放大器1212b对电压分量进行放大而得到该采样信号pump_adc。其中,分压网络包括正温度系数热敏材料(positive temperature coefficient,ptc)器件rt8,并且串接在驱动模块11的输出回路上,可以在工作电流过大时,使得输出回路阻值上升,达到限流目的。比如,比较模块1214在采样信号pump_ocp高于

过流阈值,则输出有效故障信号(比如高电平信号)。

41.在一个实施例中,运算单元122包括或运算电路(比如或门),或运算电路的输入端分别与多条检测支路121的输出端连接,或运算电路的输出端连接到控制模块13,或运算电路在多个检测信号pump_ocp中至少一个为有效故障信号时,输出故障信号。

42.在另一个实施例中,运算单元122包括比较器;比较器的正相输入端分别与多条检测支路121的输出端连接,比较器的反相输入端连接参考电压,比较器的输出端连接到控制模块13,比较器的在多个检测信号pump_ocp中至少一个的电压超过参考电压时,输出故障信号。由此,可以实现只要其中一个功能模块101出现故障,则主动停止所有模块的工作。

43.请参阅图3,在一个实施例中,驱动模块11包括:主开关qt9和驱动开关q14,主开关qt9比如p沟通mos管,串接在电源vcc_5v和驱动模块11的输出pump+之间,用于开通或关断电源电压的输出;驱动开关q14比如npn三极管,串接在主开关qt9的控制端(即栅极)和地之间,驱动开关q14的控制端(即基极)用于接收驱动信号pwm,以驱动主开关qt9的开通或关断。

44.在整个清洁设备的系统中,主板可以为驱动电路提供一路输出电源;驱动电路中可以设置一个电源模块,将该输出电源进行电压变换输出多路工作电源。

45.其中,当气泵、马达或消杀部件的在有驱动信号却不工作时或工作电流超过过流保护点时,检测电路12动作,发出报警信号;

46.另外,容液装置100驱动电路中有ptc器件,当马达因短路或其他原因产生极大电流时可以触发ptc保护,并且电流通过续流通路到电流采样电路,使电流采样值满偏,也能使报警信号发出。

47.使用逻辑器件(或门)或比较器,将3路检测信号合并成1路,做驱动电路的使能信号,合并逻辑为当三个检测信号任一路有效,使能信号也会被置为各模块驱动电路禁用接口的有效值。

48.若容液装置100组件正常工作,则只反馈气泵电流到主板的控制器,用于检测容液装置100有液/无液的状态。(气泵在有液和无液状态下工作,其工作电流有明显的区别)。

49.若容液装置100组件某模块没有正常工作,则故障信号置为有效值,主动停止所有模块的工作,气泵电流为0。由于所有模块停止了工作,异常解除,故障信号恢复。但主板端尚未识别到模块异常的状态,仍然在输出驱动信号,故障信号再次被置为有效值。驱动电路所有模块在正常和停止工作间来回切换。清洁设备端检测到气泵电流来回振荡时,判断驱动电路功能异常,进入故障检测模式。

50.故障检测模式:

51.阶段1,单独驱动气泵一定时间,若清洁设备检测到气泵电流异常,则为气泵故障,若气泵电流正常,则进入阶段2。

52.阶段2,同时驱动气泵和马达,若清洁设备检测到气泵电流异常,则为马达故障,若气泵电流正常,则进入阶段3。

53.阶段3,同时驱动气泵和消杀模块,若清洁设备检测到气泵电流异常,则为消杀模块故障。

54.根据上述检测结果,清洁设备停止驱动故障的模块,并根据实际情况决定是否能够继续清扫、是否需要向用户报警反馈或是否需要停机报错。

55.各阶段的驱动时序及气泵电流的波形时序图示意如下。

56.此外,故障检测模式有如下要求:

57.1、逻辑器件或比较器的切换频率不能太高,要远低于mcu的采样频率,否则软件难以采样到来回振荡的异常波形。

58.2、首次出现故障时,需要在短时间内停止正常的工作模式。然后进入故障检测模式。

59.3、阶段1/2/3的持续时间可以很短,因为逻辑器件或比较器和mcu的响应速度很快,可以在很短时间内识别到故障特征波形。持续时间短,可以避免进行故障检测模式时对模块造成二次伤害。

60.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1