电机测控装置

1.本技术涉及电机性能测试领域,具体是涉及到一种电机测控装置。

背景技术:

2.众所周知,电机是一种电气和机械的融合的结晶,要评价一款电机的性能,往往需要很多的实验项目的结果去评估,一般一款电机从研发到生产之间,需要经历型式试验(研发、中试、质检)和生产试验(出厂)两个阶段,且根据电机种类、应用行业的不同,合共包含十余种甚至几十种试验项目如图1所示。在这些测试项目中,大部分测试项目需要处于负载的状态下进行测试,通过对被测电机负载的加载,模拟其实际运行的工况,来检测电机的性能参数是否满足设计的要求。

3.目前在实际的生产中常用电力测功机系统对机械负载进行模拟,来检测电机的性能参数是否满足需求。在测试时,测功机与被测电机同轴连接,通过测功机控制系统给被测电机加载各种负载不仅可以模拟电机在实际运行中的转矩、转速、电流、电压、功率、效率等参数,还可以做其他特殊的动力试验测试项目,如安全性试验、动平衡试验、nvh(振动噪声寿命)试验等常规测试项目。对于这些常规的测试项目,在给被测电机加载时,从150%额定负载逐步降到 25%额定负载,在此间至少选取6个测试点,但必须包含100%额定负载点,然后测试其电压、电流、功率、转矩、转速等参数并进行计算,此种逐点加载的方式可以满足常规测试的需求。

4.近年来,随着电机应用范围的不断扩大,除了以上常规项目测试外,还增加了对电机瞬态性能测试的要求,对电机与驱动器瞬态性能测试的关键技术点主要包括以下两个方面:

5.1.任意负载曲线的加载功能。即可以提供扭矩或者转速的阶跃、正弦波、方波、锯齿波、甚至任意波形的加载。

6.2.各项参数的瞬态波形的测量,包括转矩、转速、电压、电流、效率、转速-转矩曲线等的参数瞬时波形测量。

7.显然传统测功机系统中只能逐个负载点加载,只是针对某一负载点对电机性能参数进行测量,无法满足对电机瞬态性能测试。

技术实现要素:

8.本技术目的是提供一种电机测控装置,解决现有技术中无法满足电机瞬态性能测试的问题。

9.本技术提供一种电机测控装置,包括负载电机,所述负载电机通过联轴器与待测电机相连,所述电机测控装置还包括:

10.mcu模块,与外设的上位机进行数据通信,并对来自所述上位机的数据进行处理;

11.fpga模块,包括信号输出单元、信号采集单元以及信号存储单元,所述信号输出单元输出用于控制负载电机和待测电机的电机控制信号,所述信号采集单元用于对负载电机

反馈的电机工作信号进行实时采集,所述电机工作信号包括脉冲数字信号和模拟信号,所述信号采集单元根据第一采样频率采集所述脉冲数字信号,所述信号采集单元根据第二采样频率采集所述模拟信号,所述信号存储单元用于存储所述电机控制信号和所述电机工作信号;

12.其中,所述fpga模块还包括信号同步单元,所述信号同步单元用于同步所述脉冲数字信号和所述模拟信号,所述信号同步单元根据所述第一采样频率和所述第二采样频率之间的比值关系,对所述脉冲数字信号和/或所述模拟信号进行数据处理,对所述脉冲数字信号进行数据处理获得同步脉冲数字信号,对所述模拟信号进行数据处理获得同步模拟信号,所述同步脉冲数字信号的采样频率与所述同步模拟信号的采样频率一致;

13.数据下行时,所述mcu模块接收并解析所述上位机发送的数据,得到所述电机控制信号,通过所述fpga模块将所述电机控制信号发送至待测电机;

14.数据上行时,所述fpga模块采集并存储所述电机工作信号,通过所述 mcu模块发送至所述上位机,使得所述上位机能够处理和现实电机的实时工作状态。

15.进一步的,所述电机测控装置还包括fsmc模块,所述mcu模块通过所述fsmc模块与所述fpga模块通信连接,所述fsmc模块通过数据乒乓操作实现所述mcu模块和所述fpga模块之间的数据交互。

16.进一步的,所述电机测控装置还包括电机信号隔离模块,连接在所述信号采集单元和所述待测电机之间,用于实现所述待测电机与所述电机测控装置之间的隔离,使数字地与模拟地之间相隔离。

17.进一步的,所述信号输出单元包括第一信号输出部、第二信号输出部,其中,所述的第一信号输出部输出第一电机控制信号,所述第一电机控制信号用于对负载电机和待测电机转速、转矩的控制;所述的第二信号输出部输出第二电机控制信号,所述第二电机控制信号用于对所述待测电机旋转角度进行控制。

18.进一步的,所述第一电机控制信号包括以下波形脉冲中的一种:阶跃脉冲、正弦脉冲、三角波脉冲和方波脉冲。

19.进一步的,所述电机测控装置还包括数模转换部,与所述第一信号输出部连接,用于将所述第一电机控制信号由数字量转换为模拟量电压信号。

20.进一步的,所述电机测控装置还包括模数转换部,用于将所述负载电机反馈的电机工作信号中的所述模拟信号由模拟量转换为数字量,并输入至所述fpga模块。

21.进一步的,所述模数转换部以第三采样频率采集外部环境参数,所述外部环境参数包括外部环境温度、湿度,所述模数转换部以第二采样频率采集所述模拟信号,所述第三采样频率低于所述第二采样频率。

22.进一步的,所述电机测控装置还包括以太网通信模块,通过所述以太网通信模块,所述mcu模块与所述上位机通信连接。

23.进一步的,所述信号同步单元对单位时间内采样获得的所述脉冲数字信号进行均值处理获得所述同步脉冲数字信号,对单位时间内采样获得的模拟信号进行均值处理获得所述同步模拟信号。

24.本技术提供的电机测控装置可以通过mcu模块接收并解析上位机发送的数据,得到电机控制信号通过fpga模块发送到负载电机和待测电机,实现驱动负载电机工作;fpga

模块采集并存储负载电机反馈的电机工作信号,mcu模块读取该电机工作信号并发送至上位机,使得上位机能够处理和显示电机的实时工作状态。

25.本技术提供的电机测控装置,利用信号同步单元可以实现同步采集负载电机反馈的脉冲数字信号和模拟信号,从而准确得到被测电机的瞬态性能。

附图说明

26.图1为电机试验项目示意图;

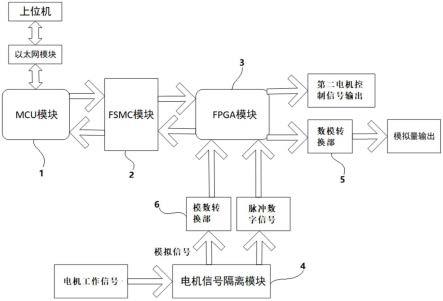

27.图2为本技术提供的电机测控装置示意图;

28.图3为本技术提供的模数转换部原理图;

29.图4为本技术提供的电机信号隔离模块原理图;

30.图5为本技术提供的数模转换部原理图。

具体实施方式

31.以下将结合附图所示的具体实施方式对本技术进行详细描述,但这些实施方式并不限制本技术,本领域的普通技术人员根据这些实施方式所做出的结构、方法、或功能上的变换均包含在本技术的保护范围内。

32.如图2所示,本技术提供一种电机测控装置,本技术提供一种电机测控装置,包括:

33.mcu模块1,与外设的上位机进行数据通信,并对来自上位机的数据进行处理。

34.fpga模块3,包括信号输出单元、信号采集单元以及信号存储单元,信号输出单元输出用于控制待测电机的电机控制信号,信号采集单元用于对负载电机反馈的电机工作信号进行实时采集,电机工作信号包括脉冲数字信号和模拟信号,信号采集单元根据第一采样频率采集脉冲数字信号,信号采集单元根据第二采样频率采集模拟信号,信号存储单元用于存储控制信号和电机工作信号。

35.其中,fpga模块3还包括信号同步单元,信号同步单元用于同步脉冲数字信号和模拟信号,信号同步单元根据第一采样频率和第二采样频率之间的比值关系,对脉冲数字信号和/或模拟信号进行数据处理,对脉冲数字信号进行数据处理获得同步脉冲数字信号,对模拟信号进行数据处理获得同步模拟信号,同步脉冲数字信号的采样频率与同步模拟信号的采样频率一致。

36.对负载电机反馈的电机工作信号进行采集,负载电机转动后通过转速、转矩传感器反馈的电机转速、转矩信号具有两种形式,一种为模拟信号,一种为脉冲数字信号。

37.如图3所示,对于模拟信号,本技术提供电机测控装置还包括模数转换部6。通过模数转换部6将反馈得到的模拟信号转换为数字量信号。

38.对于由电机反馈得到的脉冲数字信号,可以直接输入至fpga模块3。

39.但是,由于采样频率的不同,在单位时间内采样获得的模拟信号的数据量与脉冲数字信号的数据量并不相同,这导致同步采集电机反馈的模拟信号和脉冲数字信号无法获得电机的瞬态性能。现有的做法一般是先采集反馈的电机工作信号中的一种数据,例如先采集模拟信号,后采集脉冲数字信号。但是,这种做法导致采集的模拟信号和脉冲数字信号并不同步,即,模拟信号与脉冲数字信号并非同一时刻采集,从而影响了电机瞬态性能测试的准确性。

40.本技术提供信号同步单元,用于将信号采集单元同步采集获得的模拟信号和脉冲数字信号进行数据处理,使得在不同采样频率下获得的模拟信号和脉冲光数字信号同步。

41.作为一种可选的实现方式,信号同步单元对单位时间内采样获得的脉冲数字信号进行均值处理获得同步脉冲数字信号,对单位时间内采样获得的模拟信号进行均值处理获得同步模拟信号。通过这种方式,使得同步脉冲数字信号的采样频率与同步模拟信号的采样频率一致,可以有效实现电机瞬态性能测试,并进一步提高电机瞬态性能测试的精确度。

42.对于单位时间的选取,可以跟第一采样频率和第二采样频率之间的比值相关。例如,当第一采样频率和第二采样频率之间的比值位1:2时,可以将采集一次脉冲数字信号的时间作为单位时间。此时,在单位时间内模拟信号采集两次,将单位时间内采集的两次模拟信号做均值处理获得同步模拟信号,将该同步模拟信号作为电机的瞬态响应。脉冲数字信号可以不做数据处理认作同步脉冲数字信号,通过这种方式,使得同步脉冲数字信号的采样频率与同步模拟信号的采样频率一致。

43.作为一种可选的实现方式,模数转换部6以第三采样频率采集外部环境参数,外部环境参数包括外部环境温度、湿度,模数转换部6以第二采样频率采集模拟信号,第三采样频率低于第二采样频率。

44.电机测控装置还包括fsmc模块2,mcu模块1通过fsmc模块2与 fpga模块3通信连接,fsmc模块2通过数据乒乓操作实现mcu模块1和 fpga模块3之间的数据交互。作为一种可选的实现方式,fsmc模块2可以采用并行fsmc总线,24位地址线和16位数据线。

45.如图4所示,作为一种可选的实现方式,电机测控装置还包括电机信号隔离模块4,连接在信号采集单元和待测电机之间,用于实现待测电机与电机测控装置之间的隔离,使数字地与模拟地之间相隔离。电机信号隔离模块 4可以实现减少高频干扰,从而提高采样的精确度。

46.作为一种可选的实现方式,电机信号隔离模块4可以使用6n137芯片,主要完成电机与本技术提供的电机测控装置之间的隔离,使数字地与模拟地相隔离,减少高频干扰,电机反馈的电机工作信号必须先经过电机信号隔离模块4再到fpga模块3。

47.作为一种可选的实现方式,信号输出单元包括第一信号输出部、第二信号输出部,其中,的第一信号输出部输出第一电机控制信号,第一电机控制信号用于对负载电机和待测电机转速、转矩的控制;的第二信号输出部输出第二电机控制信号,第二电机控制信号用于对待测电机旋转角度进行控制。

48.作为一种可选的实现方式,第一电机控制信号包括以下波形脉冲中的一种:阶跃脉冲、正弦脉冲、三角波脉冲和方波脉冲。

49.当需要对负载电机转速、转矩进行控制时,在上位机加载的任意负载波形信息并发送至mcu模块1,mcu模块1对接收到的信息进行数据解析处理,将转速、转矩的模拟控制信号转换为数字量控制信号,通过fsmc模块 2传输至fpga模块3的第一信号输出部,输出第一电机控制信号。

50.如图5所示,作为一种可选的实现方式,电机测控装置还包括数模转换部5,与第一信号输出部连接,用于将第一电机控制信号由数字量转换为模拟量电压信号,该模拟量电压信号作为电机的控制信号,驱动电机进行转动。

51.当需要对负载电机旋转角度进行控制时,在上位机设置脉冲数并发送至 mcu模块

1,mcu模块1对接收到的信息进行数据解析处理,将脉冲信号通过fsmc模块2传输至fpga模块3的第二信号输出部,由第二信号输出部输出的脉冲量作为电机的控制信号,控制电机旋转角度。

52.作为一种可选的实现方式,电机测控装置还包括以太网通信模块,通过以太网通信模块,mcu模块1与上位机通信连接。

53.对于上位机,本技术提供的电机测控装置可以与基于qt编写环境编写的上位机相匹配,主要实现控制指令的下达和电机瞬态参数的显示。

54.提供本技术的使用场景,数据下行时,mcu模块1接收并解析上位机发送的数据,得到电机控制信号,通过fpga模块3将电机控制信号发送至待测电机。

55.数据上行时,fpga模块3采集并存储电机工作信号,通过mcu模块1 发送至上位机,使得上位机能够处理和现实电机的实时工作状态。

56.以上,仅是本技术的较佳实施例而已,并非是对本技术作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本技术技术方案内容,依据本技术的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本技术技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1