一种车用AMT离合器在环测试台及其测试方法与流程

一种车用amt离合器在环测试台及其测试方法

技术领域

1.本发明涉及离合器在环测试领域,特别涉及一种车用amt离合器在环测试台及其测试方法。

背景技术:

2.在商用车领域,电控机械自动变速器(automated manual tansmission,amt)搭载的车型越来越多,接下来十年有普及的趋势。自动变速箱控制单元(transmission control unit,tcu)对离合器的控制以及电子控制单元(electronic control unit,ecu)与tcu的配合逻辑是amt变速器控制的关键所在。因此如何在amt车型的开发阶段充分验证对离合器的控制策略成为amt车型开发的关键一环。

3.在整车上做对离合器的控制策略验证标定以及ecu和tcu的策略开发会遇到以下问题:首先,难以准确的复现某种特定的测试工况;其次,只有整车样车制作完成后才能开始相关的策略验证标定工作,不利于压缩整车开发周期;再次,在整车上做测试成本高。在动力总成测试台做相关的策略开发和验证。由于安装了真实变速器,测试台负载测功机需要具备高扭矩和高转速两个要求,导致测试台成本高昂。在hil测试台做相关的策略开发和验证。由于hil测试台只有控制器(tcu和ecu)是真实的,其他均是虚拟的,只能进行逻辑的功能验证,无法检验不同控制策略对离合器寿命等特性的影响。

4.目前对离合器的功能可靠性测试中,常见的3种控制方式:一是通过纯离合器测试台来对离合器进行可靠性测试,而纯离合器测试台只能验证离合器本身的特性,不能模拟实车状态,如果在实车上做相关测试,不方便复现各种不同的测试用例,成本高且具有一定的危险性;二是在传统的单输入单输出amt测试台上做测试,因为输出测功机需要极大的扭矩和很高的转速,测试台成本高昂,且因为传统的amt测试台采用真实的变速器,不利于方便的验证同一款离合器配备不同变速器的工作状态;三是通过纯虚拟的tcu测试台,可以验证tcu的相关策略逻辑的合理性,但是由于不存在真实的离合器,因而无法验证其真正的控制效果,更无法完成离合器的可靠性测试。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种车用amt离合器在环测试台及其测试方法,该测试台操作方便、成本低且能够快速测试出离合器的真实控制效果及可靠性。

6.本发明通过以下技术方案实现:一种车用amt离合器在环测试台,包括:测功机控制器、虚拟系统、tcu电控单元、第一测功机、第二测功机和离合器,所述测功机控制器同时和所述第一测功机以及第二测功机连接,用于控制所述第一测功机和第二测功机的转矩和转速,并且监视其运行状态;所述测功机控制器还和虚拟系统连接,用于接收所述虚拟系统的信号请求;所述tcu电控单元同时和所述虚拟系统以及离合器连接;所述第一测功机和所述离合器传动连接,用于模拟汽车发动机工作,为汽车提供驱动来源;所述第二测功机和所述离合器传动连接,用于模拟汽

车在行驶环境中的阻力。

7.进一步的,所述虚拟系统包括实时机和硬件输入输出接口;所述实时机用于运行整车动力模型;硬件输入输出接口分别和tcu电控单元以及测功机控制器连接通讯:所述虚拟系统通过所述硬件输入输出接口向tcu电控单元发送信号,包括测功机、变速器模型、高级辅助驾驶系统相关的传感器信号以及关于前方道路gps信号等;所述虚拟系统通过所述硬件输入输出接口向测功机控制器发送用于控制所述第一测功机和所述第二测功机的信号。

8.进一步的,所述在环测试台还包括第一扭矩传感器,所述第一扭矩传感器安装在所述离合器靠近所述第一测功机的一端,同时还和所述测功机控制器连接,用于检测第一测功机的扭矩。

9.进一步的,所述在环测试台还包括第二扭矩传感器,所述第二扭矩传感器安装在所述离合器靠近所述第二测功机的一端,同时还和所述测功机控制器连接,用于检测第二测功机的扭矩。

10.进一步的,一种车用amt离合器测试方法,测试包括以下测试步骤:把整车仿真模型导入虚拟系统的实时机中;虚拟系统发送模拟车辆信号给tcu电控单元,同时虚拟系统发送信号给测功机控制器1,测功机控制器接收到信号后控制第一测功机的转矩和转速;虚拟系统发送刹车、挂d挡信号给tcu电控单元;tcu电控单元控制离合器脱开,并发送挂挡信号给虚拟系统;虚拟系统反馈当前的挂挡执行信号和相关的转速信号给tcu电控单元,tcu电控单元控制变速器模型升档;模拟车辆从怠速模式进入行驶模式。

11.进一步的,所述步骤:模拟车辆从怠速模式进入行驶模式中包括:当模拟车辆从怠速模式进入行驶模式,测功机控制器实时监测离合器输出转矩,并将该信息发送给虚拟系统,虚拟系统得到信号后计算出正常阻力行驶条件下模拟变速器的输入转速,并将对应的目标转速发送给第二测功机。

12.相比于现有技术,本发明的优点在于:本发明中测试台采用虚实结合的方式,能够完成电控单元tcu对离合器控制的策略开发标定,以及离合器耐久测试。本方案因为离合器是真实的,变速器是虚拟的,因此可以通过更换变速器模型,方便的验证同一款离合器匹配不同变速器时的性能表现。通过测试台给电控单元tcu提供真实的离合器控制环境,及虚拟的其他外部环境,可以完成离合器的控制策略开发标定,模拟离合器实车耐久可靠性测试,验证换挡策略的智能程度以及进行tcu的功能安全等其他策略的测试。

附图说明

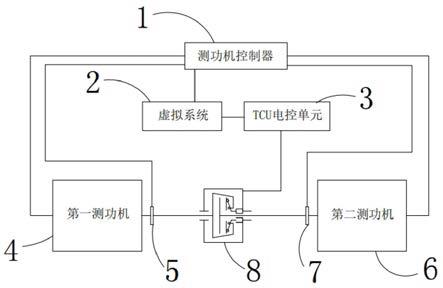

13.图1为本发明一实施例的一种车用amt离合器在环测试台的工作原理图;图2为本发明虚拟系统示意图;图3为离合器在环测试流程图。

14.1、测功机控制器;2、虚拟系统、20、实时机、21、硬件输入输出接口;3、tcu电控单

元、4、第一测功机、5、第一扭矩传感器;6、第二测功机;7、第二扭矩传感器;8、离合器。

具体实施方式

15.以下结合较佳实施例及其附图对发明技术方案作进一步非限制性的详细说明。在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

16.如图1和图2所示,本发明一实施例的一种车用amt离合器在环测试台,包括:测功机控制器1、虚拟系统2、tcu电控单元3、第一测功机4、第一扭矩传感器5、第二测功机6、第二扭矩传感器7;虚拟系统2一端和测功机控制器1连接,另一端和tcu电控单元3连接,tcu电控单元3和离合器8电性连接,第一测功机4和第二测功机6均和测功机控制器1连接,且均和离合器8传动连接,第一扭矩传感器5设置在离合器8靠近第一测功机4的一端,第二扭矩传感器7设置在离合器8靠近第二测功机6的一端,第一扭矩传感器5和第二扭矩传感器7均和测功机控制器1连接。

17.具体的,测功机控制器1用于控制第一测功机4和第二测功机6的转矩和转速,并且监视其运行状态,同时还接收虚拟系统2的信号请求。第一测功机4和第二测功机6均和离合器8传动连接,第一测功机4模拟汽车发动机工作,为汽车提供驱动来源;第二测功机6模拟汽车在环境中的行驶阻力。第一扭矩传感器5用于检测第一测功机4的扭矩大小,并将所测数据发送给tcu电控单元3;第二扭矩传感器7用于检测第二测功机6的扭矩大小,并将其所测数据发送给虚拟系统2。

18.测功机控制器1用于对第一测功机4和第二测功机6进行转速和扭矩控制,并监控测功机的运行状态,并与虚拟系统2通讯,接受虚拟系统2发来的相关信号请求,例如对第一测功机4降扭矩请求等。

19.虚拟系统2包括实时机20和硬件输入输出接口21;实时机20用于运行整车动力模型,包括变速器模型,驱动桥模型,模拟车重,道路阻力;硬件输入输出接口21分别和tcu电控单元3以及测功机控制器1连接通讯:虚拟系统2通过所述硬件输入输出接口21向tcu电控单元3发送信号,信号包括测功机、变速器模型、高级辅助驾驶系统相关的传感器信号以及关于前方道路gps信号等;虚拟系统2通过硬件输入输出接口21向测功机控制器1发送用于控制第一测功机4和第二测功机6的信号请求,包括控制第一测功机4和第二测功机6的工作模式、转速以及转矩。

20.tcu电控单元3运行实车控制程序,控制离合器8结合与脱开,向虚拟系统2发送相关控制信号,例如选档换挡信号,发动机降扭请求等。

21.第一测功机4和第二测功机6对离合器8进行加载。

22.第一扭矩传感器5设置在第一测功机4和离合器8之间,用于检测离合器8的输入转

矩,第一扭矩传感器5还和测功机控制器1电性连接,并将所测数据传送给测功机控制器1。

23.第二扭矩传感器7设置在第二测功机6和离合器8之间,用于检测离合器8的输出转矩,第二扭矩传感器7还和测功机控制器1电性连接,将所测数据传送给测功机控制器1。

24.如图3所示,一种车用amt离合器测试方法,测试包括以下测试步骤:把整车仿真模型导入虚拟系统2的实时机20中;虚拟系统2发送模拟车辆信号给tcu电控单元3,同时虚拟系统2发送信号给测功机控制器1,测功机控制器1接收到信号后控制第一测功机4的转矩和转速;虚拟系统2发送刹车、挂d挡信号给tcu电控单元3;tcu电控单元3控制离合器8脱开,并发送挂挡信号给虚拟系统2;虚拟系统2反馈当前的挂挡执行信号和相关的转速信号给tcu电控单元3,tcu电控单元3控制变速器模型升档;模拟车辆从怠速模式进入行驶模式。当模拟车辆从怠速模式进入行驶模式,测功机控制器1实时监测离合器8输出转矩,并将该信息发送给虚拟系统2,虚拟系统2得到信号后计算出正常阻力行驶条件下模拟变速器的输入转速,并将对应的目标转速发送给第二测功机6。

25.为了更好的理解本发明,下面将以测试台中提前编制好的车辆原地起步连续换挡测试用例为例,在本实施例中,测试要求为:从踩刹车怠速,到踩刹车挂d挡,松刹车不踩油门起步,起步后给50%油门连续加速换挡直至车速达到50km/h。

26.具体操作步骤如下:第一步:把整车仿真模型导入虚拟系统2的实时机20里,该模型包括变速器模型,驱动桥模型,轮胎半径,车重等参数,车辆阻力滑行系数,坡度等。

27.第二步:运行虚拟系统2中的测试用例,以原地起步连续换挡为例:虚拟系统2发送实车信号给tcu电控单元3,同时虚拟系统2还将发送转矩、转速请求给测功机控制器1,测功机控制器1接收到信号后将控制第一测功机4模拟发动机原地怠速500rpm,此步运行10秒;虚拟系统2发送刹车信号及挂d挡信号给tcu电控单元3,此步1秒;取消刹车信号,虚拟系统2发送第一测功机4当前状态(怠速)及相关变量例如怠速转速、当前扭矩给tcu电控单元3,此步运行5秒;第一测功机4从模拟发动机怠速,进入模拟发动机驾驶模式,发动50%油门对应的扭矩(例如1000nm);如果车速大于50km/h则收油。

28.上述测试用例的过程中,测试台的工作原理如下:虚拟系统2发送信号给测功机控制器1,测功机控制器1接收到信号后控制第一测功机4进入怠速模式,目标转速是500rpm。

29.虚拟系统2发送刹车、d档信号给tcu电控单元3。在车辆运动之前,刹车一直处于锁定状态,当前第一测功机4状态(怠速状态)、转速及扭矩等信号依次通过测功机控制器1、虚拟系统2,最终发送给tcu电控单元3。

30.tcu电控单元3收到当前第一测功机4状态(怠速状态)、转速及扭矩信号后,满足挂挡条件;tcu电控单元3控制离合器8脱开,同时tcu电控单元3发送挂d挡信号(相关的选挡换

挡执行信号)给虚拟系统2。虚拟系统2收到相关的选挡换挡执行信号后反馈当前的选换挡执行信号及相关的转速信息给tcu电控单元3,tcu电控单元3接收到选档换挡执行信号后控制变速器模型挂d挡。

31.tcu电控单元3收到d档入档信号后控制离合器8逐步从滑摩转台进入彻底闭合状态。测功机控制器1把测量到的离合器8的输出扭矩(即第二扭矩传感器7所测的扭矩)发送给虚拟系统2。虚拟系统2根据提前编制好的测试用例,虚拟系统2通过测功机控制器1发送设定的扭矩请求给第一测功机4。

32.虚拟系统2可以测量得到离合器8的输出扭矩,变速器模型(主要是效率及当前的档位速比),驱动桥模型及轮胎半径,得到轮端驱动力。虚拟系统2根据车辆模型计算当前车速下的行驶阻力会影响的车速,根据速比换算回变速器模型输入轴转速,将计算得到的变速器模型输入轴目标转速通过测功机控制器1发送给第二测功机6,这样第二测功机6就可以模拟汽车行驶阻力,第二扭矩传感器7用于监测模拟离合器8输出端的扭矩和转动,以控制第一测功机4和第二测功机6的工作,使模拟情况接近汽车在道路上的真实行驶状态。

33.当车速达到相关是换挡条件后,tcu电控单元3控制变速器模型升档。tcu电控单元3将第一测功机4的降扭请求发送给虚拟系统2,同时控制离合器8脱开,进而发送选换挡信号给虚拟系统2,虚拟系统2反馈选挡换挡机构的执行情况及相关转速给tcu电控单元3。tcu电控单元3控制离合器8结合,取消给虚拟系统2发送的降扭请求,完成升档动作。

34.虚拟系统2根据车辆动力学模型继续控制车辆加速。达到tcu电控单元3标定的下一个换挡点后再次重复上述升档过程,直至车速达到50km/h。

35.本发明中测试台采用虚实结合的方式,完成tcu电控单元3对离合器8控制的策略开发标定,以及对离合器8耐久测试。本方案因为离合器8是真实的,变速器模型是虚拟的,因此还可以通过更换变速器模型,方便的验证同一款离合器8匹配不同变速器时的性能表现。通过测试台给tcu电控单元3提供真实的离合器8控制环境,及虚拟的其他外部环境,可以完成离合器8的控制策略开发标定,模拟离合器8实车耐久可靠性测试,验证换挡策略的智能程度以及进行tcu电控单元3的功能安全等其他策略的测试。

36.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1