一种面向机床节能的效率优化系统及方法与流程

1.本发明涉及节能优化技术领域,具体是指一种面向机床节能的效率优化系统及方法。

背景技术:

2.随着我国经济发展趋势愈加迅猛,各行各业现代化水平日益提升,呈现出一片欣欣向荣的景象。于此同时,经济的快速发展与能源紧密相关。目前在能源消费和生产方面,中国排位世界第二,能源供应还在持续增长,维持着国内经济社会稳定发展。但是,我国目前仍处于粗放型的发展模式,能源的消耗与需求相当大;而事实上,虽然中国能源总量大,但因为能源的过度开采,特别是不可再生能源的开采使得能源的储备量不断降低,同时我国人口众多,致使人均能源持有量低,其中天然气和石油的人均持有量只占世界平均水平的7%左右,煤炭和水力资源的人均持有量只占世界水平的50%。由此可以看出,我国此时此刻面临着一个很严重的社会问题——能源危机,在我国能源极度匮乏的环境下,节约能源提高其能利用率对中国的可持续发展战略具有重要的意义。

3.在各行业的能源消耗中,工业耗能所占比重最大。据统计资料表明,工业能源消耗占能源总消耗的中的70%以上。与此同时,工业能源消耗总量还在逐年增加,其中煤的消耗由2005年的15.95亿吨增加到2010 年的24亿吨,占全社会总能耗的比重也由2005年的70.9%上升到2010年的73%左右,由此看出工业能源消费量增长速度高于能源总消费量增长速度。在工业领域中,机床作为制造业重要的加工工具,是主要的能量消耗大户。

4.目前,我国机床总量世界第一,约700万台,若每台机床额定功率平均为10kw算,则我国机床装备总功率可以达到7000万千瓦,是三峡电站总装机容量2250万千瓦的三倍,由此可见,我国机床装备耗电总量是十分惊人的。同时,根据国内外大量统计数据表明:机床的平均能量利用率相当低,一般低至30%。英国bath大学的newman教授给出的有效能量用于切削的能量利用率仅为15%到25%左右。此外,机床能量消耗所带来的碳排放总量也是相当大的,美国麻省理工学院的gutowski教授通过统计实验发现一台主轴功率为22千瓦的机床正常运行一年的所消耗的电能转化为发电所产生的二氧化碳排放量大约相当于60多辆 suv汽车的碳排放量。

5.由此可见,环境减排及机床节能潜力巨大,分析机床的能量特性问题并研究机床运行节能技术对支持国家的节能减排战略和应对全球气候变化问题均具有重要的实用意义。

6.随着国内制造业的快速升级,数控机床应用水平不断提升,生产范围逐渐扩大,设备消耗的能源也随之大幅增加,因此如何有效的节能减排已经成为一个巨大的挑战。

技术实现要素:

7.本发明为了解决上述的各种问题,提供了一种面向机床节能的效率优化系统及方法,其可实现数控机床主传动系统输入功率信号实时滤处理;减少主传动系统电动机的电

能损耗;能够对大量结构化数据进行存储和处理,适合大数据背景下的数据清洗工作;对所设计实现的系统进行了基准性能测试及扩展性能测试,根据性能测试的结果对系统性采用mysql数据库及构架shared-nothing及来实现分布式数据库访问层的功能架构。

8.为解决上述技术问题,本发明提供的技术方案为:一种面向机床节能的效率优化系统,包括机床传动系统,所述机床传动系统一端连接有机床动力组件,另一端安装有三爪卡盘,所述三爪卡盘另一端连接有控制组件,所述机床动力组件与三相电源相电连,所述控制组件另一端与机床动力组件相电连;

9.所述控制组件包括安装于三爪卡盘另一端上的转矩转速测量仪,所述转矩转速测量仪另一端安装有磁粉制动器,所述转矩转速测量仪通过导线电连有电脑,所述磁粉制动器通过导线电连有控制器,所述控制器与电脑相电连,所述电脑通过导线与机床动力组件电连。

10.优选的,所述机床动力组件包括动力电机,所述动力电机输出端上套接有主动轮,所述机床传动系统输入端上套接有从动轮,所述主动轮和从动轮之间套有传动皮带,所述动力电机电连有切换装置,所述切换装置电连有功率传感器,所述功率传感器电连有变频器,所述变频器与三相电源相电连。

11.优选的,所述功率传感器的型号为pm-01。

12.优选的,所述变频器的型号为lg-is5系列。

13.本发明还包括一种面向机床节能的效率优化方法,包括以下优化步骤:

14.步骤一:多功能信息终端获取到状态为“空载”时,判定数控机床主传动系统处于空载运行状态,此时多功能信息终端将立即自动启动停机节能优化模块对数控机床主传动系统实施停机节能;

15.步骤二:停机节能优化模块记录下数控机床主传动系统空载运行起始时刻,同时计算出数控机床主传动系统空载运行时间,当空载运行时间超出系统预置时间时第一次给出空载运行报警提示,操作者取消报警提示后机床进入正常工作状态,若操作者无取消报警动作,数控机床主传动系统将继续空载运行,当累计空载运行时间超出预置时间时第二次给出报警提示,并警示机床主传动系统将在设定时间后执行停机动作,此时操作者仍可取消报警提示恢复机床正常工作状态;

16.步骤三:之后多功能信息终端便发出停机指令,该指令通过单片机分析处理转换为电信号,继而改变继电器的开合状态并通过继电器电路对数控机床主传动系统实施停机动作,达到数控机床主传动系统空载运行状态下的停机节能目的;

17.步骤四:通过频率及电压的协调控制实现异步电动机变频调速的基本要求,利用功率测试仪分别测试机床主传动系统在某一频率下电动机连接及连接的能耗功率随负载变化的功率;

18.步骤五:然后利用matlab软件绘制在该频率下连接及连接功率损耗和随电动机负载变化的功率损耗曲线,主传动系统在该频率下

△

/y转换的最佳变换点,再由数控机床主传动系统

△

/y转换最佳切换点与变频器输出频率;

19.步骤六:利用电动机的端电压降低,转子电流变小,电动机转子电流的值增加,把三相对称负载从y联接改为

△

联接,使电路的线电流增大为原来的3倍,三相功率也增大为原来的3倍,以便控制电动机的定子电压,依据检测负载变化时定子电流大小来控制电动机

实施

△

/y转换,降低电动机的端电压实现节能。

20.本发明与现有技术相比的优点在于:

21.利用数控机床主传动系统的空载运行降低整个加工过程能量利用率,在此基础上基于能效监控平台的数控机床主传动系统停机节能方案,通过检测数控机床主传动系统输入功率信号并对信号进行滑动滤波处理,准确判断数控机床主传动系统运行状态;在判定数控机床主传动系统处于空载运行状态时,多功能信息终端便发出停机指令,实现停机节能,提高机床能量利用率,信息终端还可在停机前发出一个短暂报警信号,供操作者取消停机,以适应某些不宜停机的特殊情况。

22.通过对降压节能实现数控机床主传动系统

△

/y转换能降压节能,然后对数控机床主传动系统

△

/y转换最佳切换点进行分析,利用数控机床主传动系统

△

/y转换最佳解环点以及通过实验得出数控机床主传动系统在额定频率50hz)下

△

/y转换的最佳切换点的变化规律,为后续数控机床主传动系统

△

/y转换动态降压节能技术的应用提供技术支持。

23.利用数控机床主传动系统的能效监控平台以及基于该平台开发的运行节能模块,然后搭建了数控机床主传动系统运行节能的硬件平台。基于该平台,对数控机床smartcnc50进行停机节能实验,发现其能有效提高机床能量利用率,达到节能的目的。

附图说明

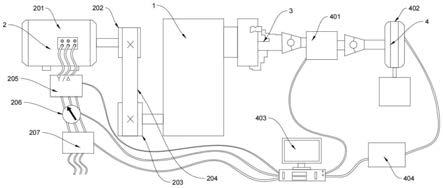

24.图1是本发明一种面向机床节能的效率优化系统的结构示意图。

25.图2是本发明一种面向机床节能的效率优化系统的系统框图。

26.图3是本发明一种面向机床节能的效率优化系统的电路原理图。

27.图4是本发明一种面向机床节能的效率优化系统的报警电路原理图。

28.如图所示:1、机床传动系统;2、机床动力组件;201、动力电机;202、主动轮;203、从动轮;204、传动皮带;205、切换装置;206、功率传感器;207、变频器;3、三爪卡盘; 4、控制组件;401、转矩转速测量仪;402、磁粉制动器;403、电脑;404、控制器。

具体实施方式

29.下面结合附图对本发明做进一步的详细说明。

30.结合附图1,一种面向机床节能的效率优化系统,包括机床传动系统1,机床传动系统1 一端连接有机床动力组件2,另一端安装有三爪卡盘3,三爪卡盘3另一端连接有控制组件4,机床动力组件2与三相电源相电连,控制组件4另一端与机床动力组件2相电连;

31.控制组件4包括安装于三爪卡盘3另一端上的转矩转速测量仪401,转矩转速测量仪401 另一端安装有磁粉制动器402,转矩转速测量仪401通过导线电连有电脑403,磁粉制动器 402通过导线电连有控制器404,控制器404与电脑403相电连,电脑403通过导线与机床动力组件2电连。

32.具体的,转矩转速测量仪401用来测量机床运动时的转矩和转速,并通过控制器404传递至电脑403,由电脑403给机床动力组件2发出指令,使其进行相关转速等的调节。

33.机床动力组件2包括动力电机201,动力电机201输出端上套接有主动轮202,机床传动系统1输入端上套接有从动轮203,主动轮202和从动轮203之间套有传动皮带204,动力电机201电连有切换装置205,切换装置205电连有功率传感器206,功率传感器206电连有变

频器207,变频器207与三相电源相电连。

34.具体的,机床动力组件2接收电脑403的指令,然后可通过功率传感器206、切换装置 205和变频器207,对动力电机201的转速及通过电机的电流和电压进行调节,以使其转速改变,从而使其适应不同的情况,达到综合节能效率更高。

35.功率传感器206的型号为pm-01。

36.变频器207的型号为lg-is5系列。

37.结合附图2至附图4,本发明还包括一种面向机床节能的效率优化方法,包括以下优化步骤:

38.步骤一:多功能信息终端获取到状态为“空载”时,判定数控机床主传动系统处于空载运行状态,此时多功能信息终端将立即自动启动停机节能优化模块对数控机床主传动系统实施停机节能;

39.步骤二:停机节能优化模块记录下数控机床主传动系统空载运行起始时刻,同时计算出数控机床主传动系统空载运行时间,当空载运行时间超出系统预置时间时第一次给出空载运行报警提示,操作者取消报警提示后机床进入正常工作状态,若操作者无取消报警动作,数控机床主传动系统将继续空载运行,当累计空载运行时间超出预置时间时第二次给出报警提示,并警示机床主传动系统将在设定时间后执行停机动作,此时操作者仍可取消报警提示恢复机床正常工作状态;

40.步骤三:之后多功能信息终端便发出停机指令,该指令通过单片机分析处理转换为电信号,继而改变继电器的开合状态并通过继电器电路对数控机床主传动系统实施停机动作,达到数控机床主传动系统空载运行状态下的停机节能目的;

41.步骤四:通过频率及电压的协调控制实现异步电动机变频调速的基本要求,利用功率测试仪分别测试机床主传动系统在某一频率下电动机连接及连接的能耗功率随负载变化的功率;

42.步骤五:然后利用matlab软件绘制在该频率下连接及连接功率损耗和随电动机负载变化的功率损耗曲线,主传动系统在该频率下

△

/y转换的最佳变换点,再由数控机床主传动系统

△

/y转换最佳切换点与变频器输出频率;

43.步骤六:利用电动机的端电压降低,转子电流变小,电动机转子电流的值增加,把三相对称负载从y联接改为

△

联接,使电路的线电流增大为原来的3倍,三相功率也增大为原来的3倍,以便控制电动机的定子电压,依据检测负载变化时定子电流大小来控制电动机实施

△

/y转换,降低电动机的端电压实现节能。

44.研究方案:

45.通过分析cnc机床的运行状态及节能条件,然后构建rfid驱动的离散制造车间c nc机床节能决策模型,考虑生产过程数据的高维及复杂性,建立融合深度置信网络(de epbeliefnetworks,dbn)与机床节能决策方法,在实际生产过程中,根据机床节能策略实现状态的控制,从而降低其等待过程的能耗。

46.控制电路和电源之间的变化,控制电机定子绕组时序时间,配合速度系统与传感器,在触发驱动电源功能开关时,将驱动电源安装在电机定子上,以控制驱动转动,使整个电路运行简单,可靠,有效减少电路损耗。结合数控机床调速节能系统和设计方法,在停机节能决策的各个过程中,根据异步电动机转差率的变化来调节软启动装置的输出电压,保

证停机节能决策中各环节的稳定,实现旋转异步电动机在不同负载下的微分率控制,从而达到不同负载下节能运行目的。

47.忽略转子铜损耗及电机机械损耗,考虑在一定负荷情况下,调整输出电压获取转差角频率,将该频率调整到特征转差角频率aw,由此将机电功能因数也调整到某一阀值下。调整电机功率,控制电机在额定负载情况下及空载状态下电机功率因数cosβ的稳定,保持电机内部参数和电源频率不变,实现节能。

48.以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1