一种小车左右移动各位置的标定方法和系统与流程

1.本发明涉及热处理技术领域,具体而言,涉及一种小车左右移动各位置的标定方法和系统。

背景技术:

2.现有的热处理箱式炉的自动化产线中,一般有“加热炉”“清洗机”“回火炉”“移动小车”等设备“一”字排开组成。其中“移动小车”的主要负责将同一批“被处理工件”在上述设备间流转搬送。“移动小车”在某一时刻停在哪一台设备前的位置,一般是通过“移动小车”触碰到该设备前行程开关来判断的,即压下设备前的行程开关,可判断出“移动小车”正停在该设备前。

3.如果将“移动小车”移停在两个设备间,即此时没有触碰到任何一台设备前的行程开关,那么系统就不知道“移动小车”的具体位置。若此时系统发出指令,让“移动小车”到某台设备前去,一般“移动小车”会向固定一个方向盲动一段距离(比如向左),待触碰到其他设备的行程开关后,再根据“移动小车”的“当前”位置和“目标”位置来判断向左或向右的移动方向,这样会造成“移动小车”折返移动的可能,浪费了时间,增加了功耗。

技术实现要素:

4.本发明的目的包括,例如,提供了一种小车左右移动各位置的标定方法和系统,其能够对移栽车的运动轨迹进行分区,并根据分区编号实时掌握移栽车所在位置,避免了盲动,节省了时间,降低了功耗。

5.本发明的实施例可以这样实现:

6.第一方面,本发明提供一种小车左右移动各位置的标定方法,包括:

7.将移栽车的运动轨迹分为多个分区,并对多个所述分区沿预设方向依次进行自然数编号;

8.获取所述移栽车所在位置的分区编号;

9.获取所述移栽车目标位置的目标编号;

10.若所述分区编号小于所述目标编号,则控制所述移栽车沿所述预设方向运动;

11.若所述分区编号大于所述目标编号,则控制所述移栽车沿所述预设方向相反的方向运动;

12.若所述分区编号等于所述目标编号,则控制所述移栽车停止;

13.检测所述移栽车是否到达目标位置;

14.其中,多个所述分区包括依次交错设置的工作分区和间隔分区,所述工作分区内设置有用于检测所述移栽车是否位于所述工作分区的行程开关,且所述目标编号为所述工作分区的分区编号。

15.在可选的实施方式中,获取所述移栽车所在位置的分区编号的步骤,包括:

16.依据所述移栽车所在位置对所述移栽车进行实时分区赋值;

17.依据赋值结果获取所述移栽车的分区编号。

18.在可选的实施方式中,对所述移栽车进行实时赋值的步骤,包括:

19.当所述移栽车进入所述行程开关的触碰区域时,依据所述行程开关所在的所述工作区域对所述移栽车进行自然数赋值;

20.当所述移栽车离开所述行程开关的触碰区域时,依据所述移栽车的行进方向对所述移栽车的赋值结果增1或减1。

21.在可选的实施方式中,依据所述移栽车的行进方向对所述移栽车的赋值结果增1或减1的步骤,包括:

22.当所述移栽车的行进方向与所述预设方向相同时,则对所述移栽车的赋值结果增1;

23.当所述移栽车的行进方向与所述预设方向相反时,则对所述移栽车的赋值结果减1。

24.在可选的实施方式中,检测所述移栽车是否到达目标位置的步骤,包括:

25.获取所述移栽车与参考物之间的实际距离la;

26.若所述实际距离la与标准距离lb之间的误差超过预设范围,则判定所述移栽车未达到目标位置;

27.若所述实际距离la与标准距离lb之间的误差在预设范围之内,则判定所述移栽车达到目标位置。

28.在可选的实施方式中,获取所述移栽车与参考物之间的实际距离la的步骤,包括:

29.利用设置在移栽车上的激光测距仪测量所述移栽车与参考物之间的距离。

30.第二方面,本发明提供一种小车左右移动各位置的标定系统,适用于如前述实施方式任一项所述的小车左右移动各位置的标定方法,所述小车左右移动各位置的标定系统包括移栽车、多个热处理设备和plc控制器,多个所述热处理设备沿同一直线间隔分布,每个所述热处理设备上均设置有行程开关,所述移栽车用于沿多个所述热处理设备的前侧运动,且所述移栽车的运动轨迹包括多个分区,多个所述分区包括依次交错设置的工作分区和间隔分区,所述工作分区与所述热处理设备对应,所述间隔分区与两个所述热处理设备之间的区域对应,所述plc控制器与多个所述行程开关和所述移栽车通信连接;

31.其中,所述plc控制器用于依据移栽车所在位置的分区编号和所述移栽车目标位置的目标编号控制所述移栽车运动;

32.所述plc控制器还用于检测所述移栽车是否达到目标位置。

33.在可选的实施方式中,所述小车左右移动各位置的标定系统还包括参考物,所述参考物设置在所述移栽车的运动轨迹的一端,所述移栽车上还设置有激光测距仪,所述激光测距仪与所述plc控制器通信连接,用于测量所述移栽车与参考物之间的实际距离la,所述plc控制器内置有标准距离lb,所述plc控制器还用于依据所述实际距离la与所述标准距离lb之间的误差判定所述移栽车是否达到目标位置。

34.在可选的实施方式中,所述参考物包括反光板,所述反光板与所述激光测距仪相对应,用于反射所述激光测距仪发出的测距激光。

35.在可选的实施方式中,多个所述热处理设备包括清洗机、回火炉和至少一个加热炉。

36.本发明实施例的有益效果包括,例如:

37.本发明实施例提供的小车左右移动各位置的标定方法,其首先将移栽车的运动轨迹分为多个分区,并对多个分区沿预设方向进行编号,然后获取移栽车所在位置的分区编号,并获取移栽车目标位置的目标编号,若分区编号小于目标编号,则控制移栽车沿预设方向运动,若分区编号大于目标编号,则控制移栽车沿预设方向相反的方向运动,若分区编号等于预设编号,则控制移栽车停止运动,其中,多个所述分区包括依次交错设置的工作分区和间隔分区,所述工作分区内设置有用于检测所述移栽车是否位于所述工作分区的行程开关,且所述目标编号为所述工作分区的分区编号。相较于现有技术,由于本技术通过对运动轨迹进行分区编号,从而能够实时获取到移栽车的分区编号根据分区编号实时掌握移栽车所在位置,避免了盲动,节省了时间,降低了功耗。

附图说明

38.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

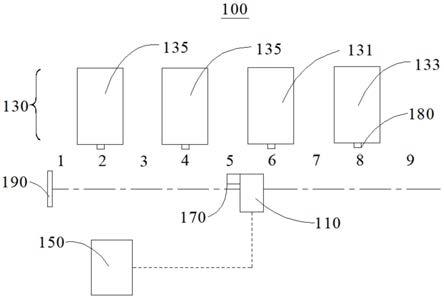

39.图1为本发明第一实施例提供的小车左右移动各位置的标定系统的示意图;

40.图2为本发明第二实施例提供的小车左右移动各位置的标定方法的步骤框图。

41.图标:100-小车左右移动各位置的标定系统;110-移栽车;130-热处理设备;131-清洗机;133-回火炉;135-加热炉;150-plc控制器;170-激光测距仪;180-行程开关;190-参考物。

具体实施方式

42.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

43.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

45.在本发明的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

46.此外,若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

47.正如背景技术中所公开的,现有技术中,“移动小车”停在两台设备间时,由于触碰不到相应的行程开关,此时系统判断不了“移动小车”的实际位置。在下一步要求“移动小车”向某一设备前移动时,小车会先盲走一段距离,待碰到某一个行程开关后,系统才能判断“移动小车”的位置,才给出应该行走的方向。造成了小车来回折返移动。浪费了时间和功耗。另外,在车间看板上也显示不出“移动小车”的具体位置,形成不直观的画面缺陷。

48.此外,现有技术中,“移动小车”的停止方式常见的是利用行程开关或激光测距,利用行程开关具体为“移动小车”小车本体触碰到设备前行程开关触碰杆,plc得到信号,反馈给移动电机停止运转,停止移动。而因行程开关老化或者本体被无意移位等原因,会造成行程开关失效和“移动小车”偶尔定位不准备的现象。如果在这种情况下,再进行“移动小车”前后搬送动作,势必造成事故。在实际生产中,往往在“移动小车”停止后,须操作人员到设备前目视确认,待确认小车停止位置正确后,方可进行前后搬送动作。另一种是利用激光测距来定位小车的停止位置,然而,其激光器为常开状态也存在以下缺点。1,激光测距需要光学系统保持干净,否则也会影响测量精度;2,移动小车在运行轨道上移动时,由于各种原因造成的小车晃动,也会影响测距仪的测量;3,激光测距仪如果一直打开激光光束,会缩短使用寿命。

49.为了解决上述问题,本发明提供了一种小车左右移动各位置的标定方法,其能够对移栽车的运动轨迹进行分区,并根据分区编号实时掌握移栽车所在位置,避免了盲动,节省了时间,降低了功耗。并且结合行程开关和激光测距的方式对移栽车进行停止控制,完全解决了定位不准的情况,也无需操作人员的再次确认。减少了人员的参与,主观判断,适合了全自动化生产,提高了效率。需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

50.第一实施例

51.参见图1,本实施例提供了一种小车左右移动各位置的标定系统100,其能够对移栽车110的运动轨迹进行分区,并根据分区编号实时掌握移栽车110所在位置,避免了盲动,节省了时间,降低了功耗。并且结合行程开关180和激光测距的方式对移栽车110进行停止控制,完全解决了定位不准的情况,也无需操作人员的再次确认。减少了人员的参与,主观判断,适合了全自动化生产,提高了效率。

52.本实施例提供的小车左右移动各位置的标定系统100包括移栽车110、多个热处理设备130和plc控制器150,多个热处理设备130沿同一直线间隔分布,每个热处理设备130上均设置有行程开关180,移栽车110用于沿多个热处理设备130的前侧运动,且移栽车110的运动轨迹包括多个分区,多个分区包括依次交错设置的工作分区和间隔分区,工作分区与热处理设备130对应,间隔分区与两个热处理设备130之间的区域对应,plc控制器150与多个行程开关180和移栽车110通信连接;其中,plc控制器150用于依据移栽车110所在位置的分区编号和移栽车110目标位置的目标编号控制移栽车110运动;plc控制器150还用于检测移栽车110是否达到目标位置。

53.在本实施例中,移栽车110通过电机驱动,并且沿固定轨道做直线往复运动,plc控制器150与移栽车110上的电机通信连接,可以控制移栽车110移动和停止,其具体控制方式与常规的移动小车一致,在此不作具体介绍。

54.在本实施例中,多个热处理设备130包括清洗机131、回火炉133和至少一个加热炉

135。具体地,如图中所示,本实施例中包括从左往右依次设置的两个加热炉135、清洗炉和回火炉133。

55.在本实施例中,plc控制器150还可以对移栽车110的运动轨迹进行分区,并且将工作分区与间隔分区沿预设方向进行自然数编号,其中预设方向为从左至右的方向,例如,本实施例中从左至右依次编号1-9,然后可以通过行程开关180来获取移栽车110所在位置的分区编号。

56.具体地,当移栽车110向右移动时,当移栽车110触碰到第一个加热炉135前的行程开关180时,plc控制器150赋值给移栽车110的“当前位置”数值2;若此时移栽车110继续向右移动,并且离开了第一个加热炉135前的行程开关180时,系统会把移栽车110的“当前位置”数值加1,就是3;继续向右,触碰到第二个加热炉135前的行程开关180时,plc控制器150赋值给移栽车110的“当前位置”数值4;继续向右,并且离开了第二个加热炉135前的行程开关180时,plc控制器150会把“当前位置”数值加1,这时移栽车110的“当前位置”数值就是5;向右依次类推。

57.移栽车110向左移动时,当移栽车110触碰到第二个加热炉135前的行程开关180时,plc控制器150赋值给移栽车110的“当前位置”数值4;若此时移栽车110继续向左移动,并且离开了第二个加热炉135前的行程开关180时,plc控制器150会把“当前位置”数值减1,这时移栽车110的“当前位置”数值就是3;继续向左,触碰到第一个加热炉135前的行程开关180时,plc控制器150赋值给移栽车110的“当前位置”数值2;再继续向左,并且离开了第一个加热炉135前的行程开关180时,plc控制器150会把“当前位置”数值减1,就是1。

58.通过以上方式,plc控制器150能够直接赋值并获取到移栽车110当前位置的分区编号。当plc控制器150接收到目标位置的目标编号时,会对目标编号和移栽车110当前的分区编号做比对,若分区编号小于目标编号,则控制移栽车110沿预设方向运动,若分区编号大于目标编号,则控制移栽车110沿预设方向相反的方向运动,若分区编号等于预设编号,则控制移栽车110停止运动。其中,目标编号只能是热处理设备130所对应的分区的编号。

59.值得注意的是,通过以上的设备偶数标定,和实际移栽车110移动中触碰、松开行程开关180和移动方向两者关系,标定出了移栽车110在两台热处理设备130间的位置数值,从而对整个移栽车110的每个轨迹上的位置有了完整的数值关系。当系统需要移栽车110往目标设备前移动时,系统根据目标编号和分区编号的关系指挥小车的移动方向。

60.此外,车间看板也能很好展示出移栽车110每个时刻的位置,即不单单是原来,移栽在某台设备前时,可以显示出移栽车110的图形,而是即使在两台设备间时,也能显示出移栽车110的图形,实时掌握移栽车110的位置。

61.在本实施例中,小车左右移动各位置的标定系统100还包括参考物190,参考物190设置在移栽车110的运动轨迹的一端,移栽车110上还设置有激光测距仪170,激光测距仪170与plc控制器150通信连接,用于测量移栽车110与参考物190之间的实际距离la,plc控制器150内置有标准距离lb,plc控制器150还用于依据实际距离la与标准距离lb之间的误差判定移栽车110是否达到目标位置。

62.参考物190包括反光板,反光板与激光测距仪170相对应,用于反射激光测距仪170发出的测距激光。通过反光板能够实现激光测距,其中反光板可以设置在运动轨迹的左侧,并正对移栽车110的运动轨迹。

63.具体地,参考物190和激光测距仪170在移栽车110停止时发挥作用,移栽车110接收到plc控制指令移动到目标位置,在移栽撤回本体触碰到目标位置处的行程开关180时,plc控制器150发出反馈,关闭移栽车110上左右行走的电机运转,使得移栽车110停靠在目标位置。待移栽车110停止稳定后,打开激光测距仪170。激光测距仪170是安装在移栽车110上随移栽车110移动的,激光测距开启后,打开光束投射在固定在设备生产线一端地面上的反光板上,测量出距离,保持两秒随后关闭激光测距。此时plc控制器150将激光测距仪170测量到的实际距离la,和先前在plc控制器150中预设定在目标位置时的标准距离lb进行比较:若在合格的范围内,那么plc控制器150认为合格,发出可以向前向后搬送的指令提示;若不合格,发出报警信号,直到操作人员来检查干预。

64.综上所述,本实施例提供的小车左右移动各位置的标定系统100,通过分区编号,并由plc控制器150对移栽车110的位置进行赋值,从而实时掌握了移栽车110的当前位置的分区编号,然后根据分区编号实时掌握移栽车110所在位置,避免了盲动,节省了时间,降低了功耗。同时通过激光测距仪170和行程开关180的结合来实现移栽车110的精准停机,避免了在生产过程中人员频繁来目视检查移栽车110停止位置是否正确的情况,减少人员参与,符合了自动化生产的需求;同时激光测距打开时间较短,由于是在移动小车停止稳定后,才打开激光测距仪170开始测量延长了激光测距仪170使用寿命;并且避免了激光测距在移栽车110移动的过程中打开,移栽车110由于晃动影响测量精度的问题。

65.第二实施例

66.结合参见图2,本实施例提供了一种移栽车110定位移动方法,其适用于如第一实施例提供的小车左右移动各位置的标定系统100。其能够对移栽车110的运动轨迹进行分区,并根据分区编号实时掌握移栽车110所在位置,避免了盲动,节省了时间,降低了功耗。并且结合行程开关180和激光测距的方式对移栽车110进行停止控制,完全解决了定位不准的情况,也无需操作人员的再次确认。减少了人员的参与,主观判断,适合了全自动化生产,提高了效率。

67.本实施例提供的移栽车110定位移动方法,包括以下步骤:

68.s1:将移栽车110的运动轨迹分为多个分区,并对多个分区沿预设方向依次进行自然数编号。

69.具体而言,多个分区包括依次交错设置的工作分区和间隔分区,工作分区内设置有用于检测移栽车110是否位于工作分区的行程开关180,且目标编号为工作分区的分区编号。plc控制器150还可以对移栽车110的运动轨迹进行分区,并且将工作分区与间隔分区沿预设方向进行自然数编号,其中预设方向为从左至右的方向,例如,本实施例中从左至右依次编号1-9。

70.s2:获取移栽车110所在位置的分区编号。

71.具体而言,利用plc控制器150,首先依据移栽车110所在位置对移栽车110进行实时分区赋值;然后依据赋值结果获取移栽车110的分区编号,从而通过分区编号来获取移栽车110的实际位置信息。

72.在对移栽车110进行实时分区赋值时,可以采用以下方式:当移栽车110进入行程开关180的触碰区域时,依据行程开关180所在的工作区域对移栽车110进行自然数赋值;当移栽车110离开行程开关180的触碰区域时,依据移栽车110的行进方向对移栽车110的赋值

结果增1或减1。具体地,当移栽车110触碰到行程开关180时,可以指节对移栽车110进行赋值,例如赋值2、4、6、8,当移栽车110的行进方向与预设方向相同时,则对移栽车110的赋值结果增1;当移栽车110的行进方向与预设方向相反时,则对移栽车110的赋值结果减1。

73.具体地,当移栽车110向右移动时,当移栽车110触碰到第一个加热炉135前的行程开关180时,plc控制器150赋值给移栽车110的“当前位置”数值2;若此时移栽车110继续向右移动,并且离开了第一个加热炉135前的行程开关180时,系统会把移栽车110的“当前位置”数值加1,就是3;继续向右,触碰到第二个加热炉135前的行程开关180时,plc控制器150赋值给移栽车110的“当前位置”数值4;继续向右,并且离开了第二个加热炉135前的行程开关180时,plc控制器150会把“当前位置”数值加1,这时移栽车110的“当前位置”数值就是5;向右依次类推。

74.移栽车110向左移动时,当移栽车110触碰到第二个加热炉135前的行程开关180时,plc控制器150赋值给移栽车110的“当前位置”数值4;若此时移栽车110继续向左移动,并且离开了第二个加热炉135前的行程开关180时,plc控制器150会把“当前位置”数值减1,这时移栽车110的“当前位置”数值就是3;继续向左,触碰到第一个加热炉135前的行程开关180时,plc控制器150赋值给移栽车110的“当前位置”数值2;再继续向左,并且离开了第一个加热炉135前的行程开关180时,plc控制器150会把“当前位置”数值减1,就是1。

75.s3:获取移栽车110目标位置的目标编号。

76.具体地,可以通过指令输入的方式向plc输入目标位置的目标编号。

77.若分区编号小于目标编号,则执行步骤s4:控制移栽车110沿预设方向运动。

78.若分区编号大于目标编号,则执行步骤s5:控制移栽车110沿预设方向相反的方向运动。

79.若分区编号等于目标编号,则执行步骤s6:控制移栽车110停止。

80.通过步骤s2,plc控制器150能够直接赋值并获取到移栽车110当前位置的分区编号。当执行步骤s3,plc控制器150接收到目标位置的目标编号时,会对目标编号和移栽车110当前的分区编号做比对,若分区编号小于目标编号,则控制移栽车110沿预设方向运动,若分区编号大于目标编号,则控制移栽车110沿预设方向相反的方向运动,若分区编号等于预设编号,则控制移栽车110停止运动。其中,目标编号只能是热处理设备130所对应的分区的编号。

81.s5:检测移栽车110是否到达目标位置。

82.具体而言,plc控制器150获取移栽车110与参考物190之间的实际距离la,若实际距离la与标准距离lb之间的误差超过预设范围,则判定移栽车110未达到目标位置;若实际距离la与标准距离lb之间的误差在预设范围之内,则判定移栽车110达到目标位置。

83.在本实施例中,可以利用设置在移栽车110上的激光测距仪170测量移栽车110与参考物190之间的距离。参考物190和激光测距仪170在移栽车110停止时发挥作用,移栽车110接收到plc控制指令移动到目标位置,在移栽撤回本体触碰到目标位置处的行程开关180时,plc控制器150发出反馈,关闭移栽车110上左右行走的电机运转,使得移栽车110停靠在目标位置。待移栽车110停止稳定后,打开激光测距仪170。激光测距仪170是安装在移栽车110上随移栽车110移动的,激光测距开启后,打开光束投射在固定在设备生产线一端地面上的反光板上,测量出距离,保持两秒随后关闭激光测距。此时plc控制器150将激光测

距仪170测量到的实际距离la,和先前在plc控制器150中预设定在目标位置时的标准距离lb进行比较:若在合格的范围内,那么plc控制器150认为合格,发出可以向前向后搬送的指令提示;若不合格,发出报警信号,直到操作人员来检查干预。

84.综上所述,本实施例提供的移栽车110定位移动方法,其首先将移栽车110的运动轨迹分为多个分区,并对多个分区沿预设方向进行编号,然后获取移栽车110所在位置的分区编号,并获取移栽车110目标位置的目标编号,若分区编号小于目标编号,则控制移栽车110沿预设方向运动,若分区编号大于目标编号,则控制移栽车110沿预设方向相反的方向运动,若分区编号等于预设编号,则控制移栽车110停止运动,最后利用激光测距仪170和参考物190结合行程开关180来判定移栽车110是否移动到位。本实施例通过分区编号,并由plc控制器150对移栽车110的位置进行赋值,从而实时掌握了移栽车110的当前位置的分区编号,然后根据分区编号实时掌握移栽车110所在位置,避免了盲动,节省了时间,降低了功耗。同时通过激光测距仪170和行程开关180的结合来实现移栽车110的精准停机,避免了在生产过程中人员频繁来目视检查移栽车110停止位置是否正确的情况,减少人员参与,符合了自动化生产的需求;同时激光测距打开时间较短,由于是在移动小车停止稳定后,才打开激光测距仪170开始测量延长了激光测距仪170使用寿命;并且避免了激光测距在移栽车110移动的过程中打开,移栽车110由于晃动影响测量精度的问题。

85.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1