一种矿用防爆电控系统的检测平台的制作方法

1.本发明涉及矿用防爆电控系统检测领域,具体涉及一种矿用防爆电控系统的检测平台。

背景技术:

2.矿用防爆电控系统可包括:矿用防爆柴油机燃油喷射电控装置、矿用防爆柴油机车电控装置采集器、矿用防爆柴油机车电控装置控制器、矿用柴油机自动保护装置等具有信号(电阻、电压、电流、开关、频率等)输入、驱动(高边、低边、继电器、h桥等)输出及通信(can、rs485、rs232等)的设备。随着科技的发展,矿用防爆柴油机正式进入电控时代,这也给矿用防爆电控系统的生产带来了很大的挑战。由于煤炭行业的特殊性,按照国家安标要求,产品检测子项目众多,操作繁复,流程复杂。现阶段,电控车间所使用的电控测试系统为半自动设备,但仍需要操作人员进行相应辅助操作,如手动改变输入电气参数、使用示波器检测敲缸顺序、逐个安插线缆等,耗时且繁复;零部件检测基本处于手工阶段,依靠操作人员进行手动测试及记录,不能形成批量生产,影响生产效率。

技术实现要素:

3.本发明所要解决的技术问题是提供一种矿用防爆电控系统的检测平台,可全面自动化的检测不同矿用防爆电控系统的信号输入、驱动输出及通信通道,减少人工参与,提高生产效率。

4.本发明解决上述技术问题的技术方案如下:一种矿用防爆电控系统的检测平台,

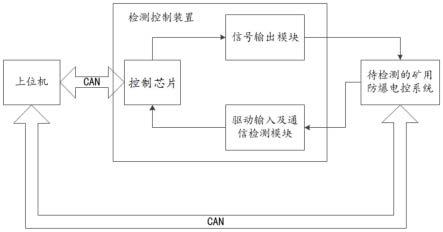

5.包括上位机、检测控制装置,所述检测控制装置包括控制芯片、信号输出模块和驱动输入及通信检测模块;所述信号输出模块的输入端与所述控制芯片的信号输出端连接,所述驱动输入及通信检测模块的输出端与所述控制芯片的信号输入端连接,所述信号输出模块的输出端用于连接待检测的矿用防爆电控系统的信号输入端,所述驱动输入及通信检测模块的输入端用于连接待检测的矿用防爆电控系统的驱动输出及通信端;所述上位机通过can总线分别与所述控制芯片以及所述矿用防爆电控系统双向通信连接;

6.所述上位机用于向所述控制芯片发送传感器设定数据;所述控制芯片用于根据所述传感器设定数据控制所述信号输出模块产生传感器检测信号;所述信号输出模块用于将所述传感器检测信号传输至所述矿用防爆电控系统;所述矿用防爆电控系统用于响应所述传感器检测信号,并输出传感器响应数据,且将所述传感器响应数据传输至所述上位机;所述上位机用于将所述传感器设定数据与所述传感器响应数据进行对比,并通过对比结果判断所述矿用防爆电控系统的信号输入通道是否合格;

7.所述上位机用于向所述矿用防爆电控系统发送驱动及通信设定数据;所述矿用防爆电控系统用于响应所述驱动及通信设定数据,并产生驱动及通信响应信号,且将所述驱动及通信响应信号传输至所述驱动输入及通信检测模块;所述驱动输入及通信检测模块用于对所述驱动及通信响应信号进行检测,得到驱动及通信检测信号,并将所述驱动及通信

检测信号传输至所述控制芯片;所述控制芯片用于将所述驱动及通信检测信号以数据的形式传输至所述上位机;所述上位机用于将所述驱动及通信设定数据与数据形式的所述驱动及通信检测信号进行对比,并通过对比结果判断所述矿用防爆电控系统的驱动输出及通信通道是否合格。

8.本发明的有益效果是:在本发明一种矿用防爆电控系统的检测平台中,上位机通过can总线,发送传感器设定数据至检测控制装置中,主控芯片控制信号输出模块产生传感器检测信号(频率、电阻、电压、电流和开关中的一种或多种),此传感器检测信号通过线束连接至待测产品,待测产品会响应该传感器检测信号进而输出传感器响应数据,上位机再通过can总线读取待测产品该信号输入通道的传感器响应数据,并与传感器设定数据进行比较,若在合格范围内,则此信号输入通道检测结果判定为合格;另外,上位机还可以通过can总线发送驱动及通信设定数据至待测产品,待测产品会响应该驱动及通信设定数据进而输出驱动及通信响应信号(电源、继电器、高低边开关、h桥驱动、电磁阀驱动和can通信),此驱动及通信响应信号通过线束连接至检测控制装置,驱动输入及通信检测模块对该驱动及通信响应信号进行检测得到驱动及通信检测信号,上位机再通过can总线读取数据形式的驱动及通信检测信号,并与驱动及通信设定数据进行比较,若在合格范围内,则此通道检测结果判定为合格。因此,本发明可全面自动化的检测不同矿用防爆电控系统的信号输入、驱动输出及通信通道,减少人工参与,提高生产效率。

附图说明

9.图1为本发明一种矿用防爆电控系统的检测平台的整体结构框图;

10.图2为检测控制装置的整体结构框图;

11.图3为频率信号输出电路的电路结构示意图;

12.图4为电阻信号输出电路的电路结构示意图;

13.图5为电压信号输出电路的电路结构示意图;

14.图6为电流信号输出电路的电路结构示意图;

15.图7为开关信号输出电路的电路结构示意图;

16.图8为电源输入电路的电路结构示意图;

17.图9为继电器输入电路的电路结构示意图。

具体实施方式

18.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

19.如图1所示,一种矿用防爆电控系统的检测平台,

20.包括上位机、检测控制装置,所述检测控制装置包括控制芯片、信号输出模块和驱动输入及通信检测模块;所述信号输出模块的输入端与所述控制芯片的信号输出端连接,所述驱动输入及通信检测模块的输出端与所述控制芯片的信号输入端连接,所述信号输出模块的输出端用于连接待检测的矿用防爆电控系统的信号输入端,所述驱动输入及通信检测模块的输入端用于连接待检测的矿用防爆电控系统的驱动输出及通信端;所述上位机通过can总线分别与所述控制芯片以及所述矿用防爆电控系统双向通信连接(具体的,上位机

不是通过can总线直接与控制芯片相连,上位机与控制芯片还连接有电平转换隔离电路);

21.所述上位机用于向所述控制芯片发送传感器设定数据;所述控制芯片用于根据所述传感器设定数据控制所述信号输出模块产生传感器检测信号;所述信号输出模块用于将所述传感器检测信号传输至所述矿用防爆电控系统;所述矿用防爆电控系统用于响应所述传感器检测信号,并输出传感器响应数据,且将所述传感器响应数据传输至所述上位机;所述上位机用于将所述传感器设定数据与所述传感器响应数据进行对比,并通过对比结果判断所述矿用防爆电控系统的信号输入通道是否合格;

22.所述上位机用于向所述矿用防爆电控系统发送驱动及通信设定数据;所述矿用防爆电控系统用于响应所述驱动及通信设定数据,并产生驱动及通信响应信号,且将所述驱动及通信响应信号传输至所述驱动输入及通信检测模块;所述驱动输入及通信检测模块用于对所述驱动及通信响应信号进行检测,得到驱动及通信检测信号,并将所述驱动及通信检测信号传输至所述控制芯片;所述控制芯片用于将所述驱动及通信检测信号以数据的形式传输至所述上位机;所述上位机用于将所述驱动及通信设定数据与数据形式的所述驱动及通信检测信号进行对比,并通过对比结果判断所述矿用防爆电控系统的驱动输出及通信通道是否合格。

23.在本发明中,上位机提供人机交互功能。上位机软件以数据驱动,可根据建立不同工程测试不同类型的产品,从而达到通用测试的目的,且一键即可完成所有功能的测试,中途无须人工干预;在测试过程中,提供单步测试、模块测试功能,可灵活用于排故;上位机配设有服务器,其将所有数据保存至数据库,可用于质量追溯;通过上位机可查看驱动电流波形及相关数据,可用于确定驱动电流测试参数及排故;通过上位机可读写待测产品的相关数据。上位机具有敲缸测试和数据灌装的辅助功能,敲缸测试用于老化,数据灌装用于将控制程序和map数据灌装至电控系统。

24.如图2所示,所述信号输出模块包括频率信号输出电路、电阻信号输出电路、电压信号输出电路、电流信号输出电路和开关信号输出电路中的任一种电路或多种电路的组合;所述驱动输入及通信检测模块包括电源输入电路、继电器输入电路、高低边开关输入电路、h桥驱动输入电路、电磁阀驱动输入电路和通信电路中的任一种电路或多种电路的组合;所述控制芯片包括主控芯片和继电器驱动芯片,所述主控芯片和继电器驱动芯片均通过can总线与所述上位机双向通信连接,所述主控芯片还与所述继电器驱动芯片连接。

25.在本具体实施例中,如图3所示:所述频率信号输出电路包括继电器ls1,所述继电器ls1的线圈一端接入继电器电源信号,所述继电器ls1的线圈另一端连接在所述继电器驱动芯片的输出端上;所述继电器ls1的公共端通过第一电路连接在所述主控芯片的输出端上,所述继电器ls1的常开端连接在待检测的矿用防爆电控系统的频率信号输入端上,所述继电器ls1的常闭端通过第二电路连接在所述主控芯片的频率采集通道上;

26.所述第一电路包括三极管q1、电阻r1和电阻r2;所述三极管q1的集电极与所述继电器ls1的公共端连接,所述三极管q1的发射极以及所述电阻r1的一端均连接本安电源地,所述三极管q1的集电极与所述电阻r2的一端连接,所述电阻r1的另一端与所述电阻r2的另一端连接后共同接入所述主控芯片的输出端上;

27.所述第二电路包括斯密特触发反相器u1、电阻r3、电阻r4和电容c1;所述斯密特触发反相器u1的输入引脚与所述继电器ls1的常闭端连接,所述斯密特触发反相器u1的输入

引脚还分别通过所述电阻r3以及所述电容c1接本安电源地,所述斯密特触发反相器u1的电源引脚以及所述电阻r4的一端均接入5v本安电源上,所述电阻r4的另一端与所述斯密特触发反相器u1的输入引脚连接,所述斯密特触发反相器u1的接地引脚接本安电源地,所述斯密特触发反相器u1的输出引脚连接在所述主控芯片的频率采集通道上。

28.其中,继电器ls1为agq20012型号的继电器,其为两开两闭八脚型继电器,继电器ls1的两个公共端分别对应通过两个第一电路连接在所述主控芯片的输出端上,所述继电器ls1的两个常闭端分别对应通过两个第二电路连接在所述主控芯片的频率采集通道上。

29.在图3中,i_s_fre.1和i_s_fre.2为主控芯片的输出端输出的信号,i_s_relay.1为继电器驱动芯片的输出端输出的信号,o_s_fre_e.1和o_s_fre_e.2为频率信号输出电路输出的频率信号(连接至待检测的矿用防爆电控系统),o_s_fre_m.1和o_s_fre_m.2为频率信号输出电路的频率信号回采信号(接入主控芯片的频率采集通道)。

30.测试示例:

31.a)上位机指令输出信号给继电器驱动芯片,继电器驱动芯片输出低电平(i_s_relay.1为低电平),此时继电器ls1公共端(com)与常开端(no)相连;

32.b)根据上位机指令,控制主控芯片输出频率信号接入i_s_fre.1,i_s_fre.1控制三极管q1基极,三极管q1集电极输出信号连接至o_s_fre_e.1,o_s_fre_e.1通过线束接入待检测的矿用防爆电控系统。待检测的矿用防爆电控系统内频率信号处理电路中配置有上拉电阻,此时,频率信号输出电路输出频率信号即为待检测的矿用防爆电控系统输入频率信号,若待检测的矿用防爆电控系统输入信号频率与频率信号输出电路输出信号频率一致,则可判定待检测的矿用防爆电控系统频率信号采集功能合格。

33.自检示例:

34.a)上位机指令输出信号给继电器驱动芯片,继电器驱动芯片输出高电平(i_s_relay.1为高电平),此时继电器ls1公共端(com)与常闭端(nc)相连;

35.b)根据上位机指令,控制主控芯片输出频率信号接入i_s_fre.1,i_s_fre.1控制三极管q1基极,三极管q1集电极输出信号连接至斯密特触发反相器u1的输入引脚,斯密特触发反相器u1的输出引脚输出信号连接至主控芯片频率采集通道;此时,若频率信号输出电路输出频率信号与检测到的频率信号相同,则可判定频率信号输出电路自检合格。

36.具体的:

37.频率信号输出电路设计输出4通道,可设置为普通pwm输出、固定频率矩形波输出、特殊pwm波形输出(多齿或缺齿波形)。

38.频率信号输出电路输出波形幅值可通过上位机设置,5v/12v/24v可调。

39.频率信号输出电路具有自诊断功能,通过上位机控制继电器ls1切换为自回环状态,可对自身的频率输出通道进行自检。

40.频率信号输出电路根据上位机的频率输入设定数据输出频率输入检测数据,通过继电器ls1切换,回读至主控芯片完成自检功能。

41.频率信号输出电路根据上位机频率输入设定数据输出频率输入检测数据,通过继电器ls1切换至输出状态,线束连接至待测的矿用防爆电控系统,上位机读取矿用防爆电控系统的频率输入响应数据,并将频率输入响应数据与频率输入设定数据作比较即可判断矿用防爆电控系统的频率输出通道是否合格。

42.在本具体实施例中,如图4所示:所述电阻信号输出电路包括数字电位计u2、继电器ls2、继电器ls3、继电器ls4和继电器ls5;所述数字电位计u2的信号输入引脚与所述主控芯片的输出端连接,所述数字电位计u2的电阻输出引脚分别与所述继电器ls2的常闭端、所述继电器ls3的常开端、所述继电器ls4的常开端以及所述继电器ls5的常开端连接,所述继电器ls2的公共端通过第三电路与所述主控芯片的电压信号输入端连接,所述继电器ls3的公共端、所述继电器ls4的公共端以及所述继电器ls5的公共端均与待检测的矿用防爆电控系统的电阻信号输入端连接;所述继电器ls2的线圈一端、所述继电器ls3的线圈一端、所述继电器ls4的线圈一端以及所述继电器ls5的线圈一端均接入继电器电源信号;所述继电器ls2的线圈另一端、所述继电器ls3的线圈另一端、所述继电器ls4的线圈另一端以及所述继电器ls5的线圈另一端均与所述继电器驱动芯片的输出端连接;

43.所述第三电路包括电阻r5、电阻r6、电阻r7,二极对管d1和电容c2;所述电阻r5的一端、所述电阻r6的一端以及所述电阻r7的一端均与所述继电器ls2的公共端连接,所述电阻r5的另一端以及所述二极对管d1的负极均接入5v电源信号,所述电阻r6的另一端与所述二极对管d1的正极连接,所述电阻r7的另一端与所述二极对管d1的中间端连接,所述电容c2的一端与所述二极对管d1的正极连接,所述电容c2的另一端与所述二极对管d1的中间端连接,所述二极对管d1的中间端还与所述主控芯片的电压信号输入端连接。

44.其中,继电器ls2、继电器ls3、继电器ls4和继电器ls5均为agq20012型号的继电器,其为两开两闭八脚型继电器,继电器ls2的两个公共端分别对应通过两个第三电路与所述主控芯片的电压信号输入端连接。

45.在图4中,i_s_cs4231.1、i_s_sck4231、i_s_sdi.4231、i_s_shdn.4231、i_s_relay.1~8为均主控芯片的输出端输出的信号,o_s_sdo.4231为数字电位计u2输入至主控芯片的反馈信号;u为继电器驱动芯片,继电器驱动芯片输出o_s_relay.4、6~8控制继电器ls2~5。o_a_res.m1、o_a_res.m2接入主控芯片(自检时使用),o_a_res.e1~6为电阻信号输出电路输出信号,接入待检测的矿用防爆电控系统(测试时使用)。

46.测试示例:

47.a)主控芯片接收上位机指令后输出信号控制数字电位计u2,数字电位计u2输出2路电阻值;

48.b)主控芯片输出信号控制继电器驱动芯片u,继电器驱动芯片u输出继电器控制信号o_s_relay8为低电平,此时继电器ls3常开端与公共端相连,o_a_res.e1输出信号即为数字电位计u2输出的电阻值;

49.c数字电位计u2输出的电阻值通过线束接入待检测的矿用防爆电控系统;

50.d)待检测的矿用防爆电控系统计算出的电阻值与主控芯片设定的电阻值一致,则判定合格。

51.自检示例:

52.e)主控芯片接收上位机指令后输出信号控制数字电位计u2,数字电位计u2输出2路电阻值;

53.f)主控芯片输出信号控制继电器驱动芯片u,继电器驱动芯片u输出继电器控制信号o_s_relay4为低电平,此时继电器ls2常开端与公共端相连,数字电位计u2输出的电阻值经过电阻r5和电阻r6分压后得到一电压值o_a_res.m1;

54.g)电压值o_a_res.m1接入主控芯片的电压信号输入端;

55.h)待检测的矿用防爆电控系统计算出的电阻值与待检测的矿用防爆电控系统输出的电阻值一致,则判定合格。

56.具体的:

57.电阻信号输出电路设计输出6通道,输出电阻(10~50k)ω连续可调,分辨率10ω。

58.电阻信号输出电路具有自诊断功能,通过上位机控制继电器ls2切换为自回环状态,可对自身的电阻输出通道进行自检。

59.电阻信号输出电路根据上位机的电阻输入设定数据输出电阻输入检测数据,通过继电器ls2切换,回读至主控芯片完成自检功能。

60.电阻信号输出电路根据上位机电阻输入设定数据输出电阻输入检测数据,通过继电器ls2切换至输出状态,线束连接至待测的矿用防爆电控系统,上位机读取矿用防爆电控系统的电阻输入响应数据,并将电阻输入响应数据与电阻输入设定数据作比较即可判断矿用防爆电控系统的电阻输出通道是否合格。

61.在本具体实施例中,如图5所示:所述电压信号输出电路包括数模转换芯片u3、继电器ls6、继电器ls7、继电器ls8、继电器ls9和继电器ls10;所述数模转换芯片u3的信号输入引脚与所述主控芯片的输出端连接,所述数模转换芯片u3的vss引脚接入信号模拟地,所述数模转换芯片u3的vss引脚与所述数模转换芯片u3的输出引脚voutb之间连接有电阻r200,所述数模转换芯片u3的引脚通过电阻r300接入信号模拟地,所述数模转换芯片u3的输出引脚vouta和输出引脚voutb分别对应通过电感l1和电感l2与所述继电器ls6的常闭端、所述继电器ls7的常开端、所述继电器ls8的常开端、所述继电器ls9的常开端以及所述继电器ls10的常开端连接,所述继电器ls6的公共端通过第四电路与所述主控芯片的电压信号输入端连接,所述继电器ls7的公共端、所述继电器ls8的公共端、所述继电器ls9的公共端以及所述继电器ls10的公共端与待检测的矿用防爆电控系统的电压信号输入端连接;所述继电器ls6的线圈一端、所述继电器ls7的线圈一端、所述继电器ls8的线圈一端、所述继电器ls9的线圈一端以及所述继电器ls10的线圈一端均接入继电器电源信号,所述继电器ls6的线圈另一端、所述继电器ls7的线圈另一端、所述继电器ls8的线圈另一端、所述继电器ls9的线圈另一端以及所述继电器ls10的线圈另一端与所述继电器驱动芯片的输出端连接;

62.所述第四电路包括电阻r8、电阻r9和电容c3;所述电阻r8的一端以及所述电阻r9的一端均与所述继电器ls6的公共端连接,所述电阻r8的另一端和所述电阻r9的另一端分别连接在所述电容c3的两端,所述电容c3与所述电阻r8连接的一端与所述主控芯片的电压信号输入端连接,所述电容c3与所述电阻r9连接的一端还接本安电源地。

63.在图5中,i_s_cs4812、i_s_sck4812、i_s_sdl4812、i_s_relay.1~8为主控芯片输出信号,i_v_agnd为信号模拟地,u为继电器驱动芯片,继电器驱动芯片u输出o_s_relay.4~8控制继电器ls6~10。o_a_vol.m1接入主控芯片(自检时使用),o_a_vol.e1~8为电压信号输出电路输出信号,接入待检测的矿用防爆电控系统(测试时使用)。

64.电压信号输出电路的测试、自检原理同电阻信号输出电路的测试、自检原理。

65.具体的:

66.电压信号输出电路输出8通道,输出电压(0~5)v连续可调,分辨率0.02v。

67.电压信号输出电路具有自诊断功能,通过上位机控制继电器ls6切换为自回环状态,可对自身的电压输出通道进行自检。

68.电压信号输出电路根据上位机的电压输入设定数据输出电压输入检测数据,通过继电器ls6切换,回读至主控芯片完成自检功能。

69.电压信号输出电路根据上位机电压输入设定数据输出电压输入检测数据,通过继电器ls6切换至输出状态,线束连接至待测的矿用防爆电控系统,上位机读取矿用防爆电控系统的电压输入响应数据,并将电压输入响应数据与电压输入设定数据作比较即可判断矿用防爆电控系统的电压输出通道是否合格。

70.在本具体实施例中,如图6所示:所述电流信号输出电路包括数模转换芯片u4、电流转换电路和继电器ls11;所述数模转换芯片u4的信号输入端与所述主控芯片的输出端连接,所述数模转换芯片u4的输出端与所述电流转换电路的输入端连接,所述电流转换电路的输出端与所述继电器ls11的公共端连接,所述继电器ls11的常闭端通过第五电路与所述主控芯片的电流信号输入端连接,所述继电器ls11的常开端与待检测的矿用防爆电控系统的电流信号输入端连接,所述继电器ls11的线圈一端接入继电器电源信号,所述继电器ls11的线圈另一端接入继电器数字信号;

71.所述第五电路包括电阻r10、电阻r11和电容c4,所述电阻r10的一端以及所述电阻r11的一端均与所述继电器ls11的常闭端连接,所述电阻r10的另一端接地,所述电阻r11的另一端通过所述电容c4接地,所述电阻r11的另一端与所述主控芯片的电流信号输入端连接;

72.所述电流转换电路包括电压-电流转换芯片u8、三极管q100和mos管200;所述电压-电流转换芯片u8的gnd1引脚、od引脚、gnd2引脚接入本安电源地,所述电压-电流转换芯片u8的set引脚通过电阻r400接入本安电源地,所述电压-电流转换芯片u8的vin引脚通过电阻r500连接所述数模转换芯片u4的输出端,所述电压-电流转换芯片u8的regf引脚通过电容c100接入本安电源地,所述电压-电流转换芯片u8的regf引脚还通过串联的电阻r600和电阻r700接入本安电源地,所述电压-电流转换芯片u8的regs引脚接入所述电阻r600与所述电阻r700之间,所述电压-电流转换芯片u8的vg引脚分别连接在所述三极管q100的集电极和所述mos管200的栅极上,所述电压-电流转换芯片u8的is引脚连接在所述三极管q100的发射极上,所述电压-电流转换芯片u8的vsp引脚通过二极管d100连接在所述mos管200的漏极上,所述三极管q100的发射极通过电阻r800连接在所述mos管200的源极上,所述三极管q100的基极连接在所述mos管200的源极上,所述mos管200的漏极通过电容c200接入本安电源地,所述mos管200的漏极通过电阻r900连接在所述继电器ls11的公共端上。

73.其中,继电器ls11为agq20012型号的继电器,其为两开两闭八脚型继电器,继电器ls11的两个常闭端分别对应通过两个第五电路与主控芯片的电流信号输入端连接。电流转换电路设有两个,两个电流转换电路的输出端对应与继电器ls11的两个公共端连接。电流转换电路采用xtr111型号的电压-电流转换芯片u8可以输出(4~20)ma电流,且线性度较高。

74.在图6中,i_s_cs4812、i_s_sck4812和i_s_sdl4812为元主控芯片的输出端输出的信号。o_a_vol.m1、o_a_vol.m2接入主控芯片(自检时使用),o_a_cur.e1~2为电流信号输出电路的输出信号,接入待检测的矿用防爆电控系统(测试时使用)。

75.电流信号输出电路的测试、自检原理同电阻信号输出电路的测试、自检原理。

76.具体的:

77.电流信号输出电路设计输出2通道,输出电流(4~20)ma连续可调,分辨率0.5ma。

78.电流信号输出电路具有自诊断功能,通过上位机控制继电器ls11切换为自回环状态,可对自身的电流输出通道进行自检。

79.电流信号输出电路根据上位机的电流输入设定数据输出电流输入检测数据,通过继电器ls11切换,回读至主控芯片完成自检功能。

80.电流信号输出电路根据上位机电流输入设定数据输出电流输入检测数据,通过继电器ls11切换至输出状态,线束连接至待测的矿用防爆电控系统,上位机读取矿用防爆电控系统的电流输入响应数据,并将电流输入响应数据与电流输入设定数据作比较即可判断矿用防爆电控系统的电流输出通道是否合格。

81.在本具体实施例中,如图7所示:所述开关信号输出电路包括继电器ls12、继电器ls13和继电器ls14;所述继电器ls12、继电器ls13和继电器ls14均为两开两闭型继电器,所述继电器ls12的两个常闭端分别对应接入非本安电源和本安电源,所述继电器ls12的两个常开端分别对应接入非本安电源地和本安电源地,所述继电器ls12的非本安公共端通过第六电路与所述主控芯片的开关信号输入通道连接,所述继电器ls12的本安公共端通过第七电路与所述主控芯片的开关信号输入通道连接;

82.所述继电器ls13的两个常开端分别连接在所述继电器ls12的非本安公共端和本安公共端上,所述继电器ls13的两个公共端与待检测的矿用防爆电控系统的开关信号输入端连接;

83.所述继电器ls14的两个常开端均连接在所述继电器ls12的本安公共端上,所述继电器ls14的两个公共端与待检测的矿用防爆电控系统的开关信号输入端连接;

84.所述继电器ls12的线圈一端、所述继电器ls13的线圈一端以及所述继电器ls14的线圈一端均接入继电器电源信号,所述继电器ls12的线圈另一端、所述继电器ls13的线圈另一端以及所述继电器ls14的线圈另一端均与所述继电器驱动芯片的输出端连接;

85.所述第六电路包括电阻r12、电阻r13、电阻r14、恒流二极管d2、稳压二极管d3、光耦u5、斯密特触发反相器u6、电容c5以及电容c6;所述电阻r12的一端与所述继电器ls12的非本安公共端连接,所述电阻r12的另一端还分别通过所述电容c5以及稳压二极管d3接地,所述电阻r12的另一端还通过所述恒流二极管d2与所述光耦u5的输入端连接,所述光耦u5的一输出端连接在所述斯密特触发反相器u6的输入端上,所述光耦u5的一输出端还通过所述电阻r13连接在所述斯密特触发反相器u6的电源端上,所述光耦u5的一输出端还分别通过所述电阻r14以及所述电容c6接地,所述光耦u5的另一输出端以及所述斯密特触发反相器u6的接地端接地,所述斯密特触发反相器u6的输出端与所述主控芯片的非本安开关信号输入端连接;第六电路用于回读非本安信号,其输出端sw_m.2输出至主控芯片;

86.所述第七电路包括电阻r15、电阻r16、电容c7和斯密特触发反相器u7;所述电阻r15的一端连接在所述继电器ls12的本安公共端上,所述电阻r15的另一端与所述斯密特触发反相器u7的输入端连接,所述电阻r15的另一端还分别通过所述电阻r16以及所述电容c7接地,所述斯密特触发反相器u7的接地端接地,所述斯密特触发反相器u7的输出端与所述主控芯片的本安开关信号输入端连接;第七电路用于回读本安信号,其输出端sw_m.2输出

至主控芯片。

87.在图7中,i_v_sw为非本安24v电源,i_v_sw.exbi为本安24v电源,o_s_sw_m.2为非本安开关信号回采通道(接入主控芯片的开关信号输入通道),o_s_sw_m.1为本安开关信号回采通道(接入主控芯片的开关信号输入通道),o_s_sw_e.1~4为开关信号输出电路输出的开关信号输出信号(通过线束接至待检测的矿用防爆电控系统)。

88.主控芯片输出信号接入继电器驱动芯片(图7中未示出),继电器驱动芯片输出o_s_relay1、o_s_relay2和o_s_relay8分别对应控制继电器ls13、继电器ls14和继电器ls12。

89.检测时,继电器ls12的两个公共端(本安公共端和非本安公共端)分别接继电器ls13的两个常开端,继电器ls13的两个公共端信号通过线束接入待检测的矿用防爆电控系统。

90.回采时,继电器ls12的两个公共端(本安公共端和非本安公共端)分别通过第六电路和第七电路处理后接入主控芯片的开关信号输入通道。

91.开关信号输出电路的测试、自检原理同电阻信号输出电路的的测试、自检原理。

92.具体的:

93.开关信号输出电路设计输出16通道,可配置为高边开关或者低边开关输出(低:电源地,高:开关电源输出电压)。

94.开关信号输出电路具有自诊断功能,通过上位机控制继电器ls12切换为自回环状态,可对自身的开关输出通道进行自检。

95.开关信号输出电路根据上位机的开关输入设定数据输出开关输入检测数据,通过继电器ls12切换,回读至主控芯片完成自检功能。光耦u5为光隔离器件,用于待测产品的非本安型开关信号测试。自检时,开关信号输出电路根据上位机开关输入设定数据输出开关输入检测数据,主控芯片驱动继电器ls12到固定状态(高或低),并将ls12输出状态回读至主控芯片,回读状态与输出状态进行比对以确认自身输出是否合格。

96.继电器ls12输出接入继电器ls13和继电器ls14的输入通道,通过控制继电器选通实现通道扩展(增加测试通道只需增加输出继电器即可),继电器ls13和继电器ls14的输出通过线束连接至待检测的矿用防爆电控系统的开关输入通道。

97.检测时,开关信号输出电路根据上位机开关输入设定数据输出开关输入检测数据,通过继电器ls12切换至输出状态,继电器ls12输出固定状态,继电器ls12输出接入继电器ls13,切换继电器ls13输出,通过线束连接至待测的矿用防爆电控系统,上位机通过can总线读取矿用防爆电控系统相应通道的输入状态,并与设定的输出状态进行比对,即可判断矿用防爆电控系统的开关输出通道是否合格。

98.在本具体实施例中,如图8所示,所述电源输入电路包括非本安电源输入子电路和本安电源输入子电路;所述非本安电源输入子电路包括电阻r17、电阻r18、电阻r19、电阻r20、电容c8、电容c9和信号隔离芯片u8;所述电阻r17的一端连接在所述矿用防爆电控系统的非本安电源信号输出端上,所述电阻r17的另一端分别与所述电阻r18的一端以及所述电阻r19的一端连接,所述电阻r18的另一端接非本安电源地,所述电阻r19的另一端连接在所述信号隔离芯片u8的输入端上,所述电阻r19的另一端还通过所述电容c8接非本安电源地,所述信号隔离芯片u8的输出端与所述电阻r20的一端连接,所述电阻r20的另一端通过所述电容c9接本安电源地,所述电阻r20的另一端还连接在所述主控芯片的输入端上;所述信号

隔离芯片u8的gnd引脚接入本安电源地,所述信号隔离芯片u8的vcc引脚接入12v隔离电源信号;所述本安电源输入子电路包括电阻r21、电阻r22、电阻r23、二极对管d4和电容c10;所述电阻r21的一端连接在所述矿用防爆电控系统的本安电源信号输出端上,所述电阻r21的另一端分别与所述电阻r22的一端以及所述电阻r23的一端连接,所述电阻r22的另一端接本安电源地,所述电阻r23的另一端连接在所述二极对管d4的中间端上,所述二极对管d4的正极接本安电源地,所述电容c10的一端接本安电源地,所述电容c10的另一端连接在所述二极对管d4的中间端上,所述二极管d4的负极接入5v隔离电源信号,所述二极管d4的中间端还连接在所述主控芯片的输入端上。

99.在图8中,矿用防爆电控系统输出的本安电源电压经过本安电源输入子电路的分压、滤波、嵌位后接入主控芯片,图中g_g_gnd.exbi为本安电源地。本安电源输入子电路的输入端口为pow_in.7。矿用防爆电控系统输出的非本安电源电压经过非本安电源输入子电路的分压、滤波、隔离后接入主控芯片,图中g_g_gnd为非本安电源地。非本安电源输入子电路的输入端口为pow_in.6。pow_out.6、pow_out.7接入主控芯片的输入端口。

100.具体的,电源输入电路设计输入10通道,可测试被测产品的本安、非本安输出电源。内部设计自诊断电路,无需连接被测产品即可自检内部采样电路功能。测试电压范围(0~120)v,每通道测试范围通过上位机可调,精度

±

1%。

101.自检时,主控芯片将电压信号输出电路切换至电源输入电路,主控芯片输出电压与电源输入电路采集电压值进行比对,对比结果在规定范围内即为合格。

102.在本具体实施例中,如图9所示,所述继电器输入电路包括继电器ls14、可调电阻网络r24、电阻r25、电容c11、稳压二极管d5、恒流二极管d6、光耦u9和斯密特触发反相器u10;

103.所述继电器ls14的常闭端接入非本安电源地,所述继电器ls14的常开端接入继电器电源信号,所述继电器ls14的线圈一端接入继电器电源信号,所述继电器ls14的线圈另一端连接在所述继电器驱动芯片的输出端上,所述继电器ls14的公共端连接在所述矿用防爆电控系统内继电器的公共端上;所述可调电阻网络r24的一端连接在所述矿用防爆电控系统内继电器的常开端或常闭端上,所述可调电阻网络r24的另一端接非本安电源地,所述稳压二极管d5以及所述电容c11分别与所述可调电阻网络r24并联,所述恒流二极管d6的一端连接在所述矿用防爆电控系统内继电器的常开端或常闭端上,所述恒流二极管d6的另一端与所述光耦u9的一输入端连接,所述光耦u9的另一输入端接入非本安电源地,所述光耦u9的一输出端连接在所述斯密特触发反相器u10的输入端上,所述光耦u9的一输出端还通过所述电阻r25连接在所述斯密特触发反相器u10的电源端上,所述斯密特触发反相器u10的电源端还接入5v本安电源信号,所述光耦u9的另一输出端连接在所述斯密特触发反相器u10的接地端上,所述斯密特触发反相器u10的接地端还接入本安电源地,所述斯密特触发反相器u10的输出端连接在所述主控芯片的输入端上。

104.在图9中,relay_com为继电器ls14的公共端,通过切换继电器ls14改变继电器ls14的公共端的端口状态(g_g_gnd:接地状态,i_v_relay.com:24v状态),并通过线束将此端口(relay_com)输出连接至待检测的矿用防爆电控系统内继电器的公共端。待检测的矿用防爆电控系统内继电器的nc端接i_s_relay.nc1;待检测的矿用防爆电控系统内继电器的no端接i_s_relay.no1。o_s_relay.nc1和o_s_relay.no1接入主控芯片的采集端口。i_s_

relay_relay.state为继电器控制端口,主控芯片的输出端接继电器驱动芯片(图中未画出)的输入端,继电器驱动芯片输出端即为继电器控制端口。

105.通过切换继电器ls14改变检测控制装置输出端口状态,上位机通过can总线切换待检测的矿用防爆电控系统内继电器状态,读取待检测的矿用防爆电控系统内继电器端口状态并与设定值比对,若状态一致则判为合格。

106.示例:

107.a)待检测的矿用防爆电控系统内继电器的nc端(常闭端)接i_s_relay.nc1,待检测的矿用防爆电控系统内继电器的no端(常开端)接i_s_relay.no1,待检测的矿用防爆电控系统内继电器的com端(公共端)接relay_com。

108.b)检测控制装置内继电器控制端口i_s_relay_relay.state为低电平,继电器公共端relay_com切换为i_v_relay.com(24v),此时控制待检测的矿用防爆电控系统内继电器的com端和nc端相连,读取i_s_relay.nc1状态,即可判断待检测的矿用防爆电控系统内继电器的com端和nc端功能是否正常;若控制待检测的矿用防爆电控系统内继电器的com端和no端相连,读取i_s_relay.no1状态,即可判断待检测的矿用防爆电控系统内继电器的com端和no端功能是否正常。

109.具体的:

110.继电器输入电路设计输入4通道,可测试待检测的矿用防爆电控系统内继电器的常开、常闭及公共端的连接状态及负载电流。内部数字电路检测继电器连接状态且具有自诊断功能,无需连接被测产品即可自检内部数字电路功能。内部采样电路测试继电器负载电流。

111.上位机控制继电器输入电路切换负载阻抗以改变继电器驱动电流,可测试不同负载电流的继电器。可调电阻网络r24为可调电阻网络,设置不同电阻值可改变负载电流。负载电流通过可调电阻网络r24采样。

112.通过切换继电器ls14改变继电器检测电路输出端口状态,并通过线束将此端口输出连接至检测的矿用防爆电控系统,上位机通过can总线切换检测的矿用防爆电控系统内继电器状态,读取检测的矿用防爆电控系统端口状态并与设定值比对,若状态一致则判为合格。

113.在本具体实施例中,高低边开关输入电路和h桥驱动输入电路的检测原理与继电器输入电路的检测原理相同。

114.在本具体实施例中,电磁阀驱动输入电路用于测试电磁阀驱动电流。电流采样通过隔离式霍尔式电流传感器读取电磁阀驱动电流,通过信号转换电路转换为电压信号,滤波、嵌位后接入主控芯片进行数据处理。上位机可实时显示驱动电流波形,方便测试人员排故。上位机对电磁阀驱动检测电路采集的驱动电流波形与被测产品实际波形进行比对,确认驱动电流是否合格。

115.在本具体实施例中,通信电路可测试待测产品各路通信功能,如ecu标定can、ecu诊断can、甲烷控制器can等。

116.在本具体实施例中,主控芯片可以为mcu器件也可以为fpga器件。

117.在本发明一种矿用防爆电控系统的检测平台中,上位机通过can总线,发送传感器设定数据至检测控制装置中,主控芯片控制信号输出模块产生传感器检测信号(频率、电

阻、电压、电流和开关中的一种或多种),此传感器检测信号通过线束连接至待测产品,待测产品会响应该传感器检测信号进而输出传感器响应数据,上位机再通过can总线读取待测产品该信号输入通道的传感器响应数据,并与传感器设定数据进行比较,若在合格范围内,则此信号输入通道检测结果判定为合格;另外,上位机还可以通过can总线发送驱动及通信设定数据至待测产品,待测产品会响应该驱动及通信设定数据进而输出驱动及通信响应信号(电源、继电器、高低边开关、h桥驱动、电磁阀驱动和can通信),此驱动及通信响应信号通过线束连接至检测控制装置,驱动输入及通信检测模块对该驱动及通信响应信号进行检测得到驱动及通信检测信号,上位机再通过can总线读取数据形式的驱动及通信检测信号,并与驱动及通信设定数据进行比较,若在合格范围内,则此通道检测结果判定为合格。因此,本发明可全面自动化的检测不同矿用防爆电控系统的信号输入、驱动输出及通信通道,减少人工参与,提高生产效率。

118.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1