一种空气悬架系统硬件在环台架试验系统及试验方法与流程

1.本发明属于台架试验技术领域,具体涉及一种空气悬架系统硬件在环台架试验系统及试验方法。

背景技术:

2.随着人们对汽车驾乘体验化要求的不断提升,空气悬架系统被广泛的应用。空气悬架系统主要包括空气弹簧、阻尼可调减振器、传感器、空气供给系统、控制器等,是典型的机、电、液多物理耦合产品。为减少上市产品质量问题发生概率,需要在开发阶段进行大量验证,验证包括虚拟验证及实物验证。虚拟验证时,常出现在软件仿真中验证效果良好,而在实际应用中出现一系列问题的情况,这是由于多物理耦合产品难于准确仿真造成的。而在实物验证中,多依赖整车道路测试,虽然实车测试的验证更精准,但也具有以下缺点:一、试验周期长、试验成本高,不利于产品快速迭代开发;二、复杂场景难实现,测试工况不能覆盖全部应用场景,导致验证不充分。

技术实现要素:

3.为了克服现有技术存在的模型精度不足、验证周期长、成本高、验证不充分等难题。本发明提供了一种空气悬架系统硬件在环台架试验系统及试验方法,本发明通过将四分之一悬架系统硬件实物嵌入到实时闭环仿真系统中,将虚拟验证路面垂向激励信号在试验台架中对真实样件进行激励,将台架的测试结果用于虚拟仿真计算中,使样件的受力状态与实际更接近。

4.本发明通过如下技术方案实现:

5.一种空气悬架系统硬件在环台架试验系统,包括四分之一悬架系统,簧上质量模拟系统,导向机构、加载设备、实时仿真系统、实车控制器、传感器、实车空气供给单元及供电系统;所述四分之一悬架系统按实车状态安装,所述簧上质量模拟系统用于模拟实车簧上质量状态,所述导向机构用于约束簧上质量模拟系统的运动状态,所述加载设备激励轮胎模拟实车垂向跳动,实时仿真系统用于搭建仿真模型及采集传感器数据,与实车控制器通信,空气供给单元用于给空气弹簧充放气,供电系统用于给空气供给单元供电。

6.进一步地,所述四分之一悬架系统包括控制臂、空气弹簧、阻尼可调减振器、上悬置、转向节、轮毂单元及轮胎,按实车安装状态将四分之一悬架系统与车身连接部分固定在簧上质量模拟系统上。

7.进一步地,所述簧上质量模拟系统包括满载簧上质量模拟系统及空载簧上质量模拟系统,分别用于模拟实车的满载状态及空载状态;所述簧上质量模拟系统的质量及质心位置与实车模型中四分之一悬架系统的质量及质心位置一致。

8.进一步地,所述导向机构采用平行四边形的导向机构,使轮胎在垂向跳动时既能保证悬架系统在垂向平动,又能保证轮胎承受纵向载荷,运动状态与实车更接近;所述加载设备用于安装轮胎,与加载设备控制系统连接,所述加载设备的轴线通过轮胎中心。

9.进一步地,所述传感器包括实车的车身高度传感器、实车压缩机温度传感器、实车空气压力传感器、外接的加速度传感器、力传感器等,用于采集悬架系统各部件的反馈信号。

10.进一步地,所述实车空气供给单元包括空气压缩机、气体分配阀及储气罐等,用于空气弹簧的压力控制;所述供电系统为可编程直流电源,用于阻尼可调减振器和空气供给单元的供电,其供电状态受实时仿真系统模型控制。

11.进一步地,所述实时仿真系统用于仿真模型的建模及仿真软件的运行,并与加载设备控制系统、实车空气供给单元、供电系统、传感器连接。

12.另一方面,本发明提供了一种空气悬架系统硬件在环台架试验方法,具体步骤如下:

13.步骤一:调整加载设备至指定位置,按实车载荷状态安装簧上质量模拟系统、导向机构及四分之一悬架系统;

14.步骤二:向空气弹簧内充入空气至实车载荷状态压力止,以此为该载荷试验的初始状态,加载设备位移传感器显示的位移为初始位移;

15.步骤三:进行车辆停止时空气悬架系统功能测试;

16.步骤四:进行车辆行驶时空气悬架系统功能测试。

17.进一步地,步骤三具体包括如下步骤:

18.(1)、按键调整车身高度功能的测试:

19.将悬架系统控制模型中的车速模拟信号设定为零,其它信号按车辆停止状态设定;

20.通过实时仿真系统发送车身高度上升命令请求,通过采集车身高度传感器反馈的位移信号来判断车身高度上升目标是否达成;

21.通过实时仿真系统发送车身高度下降命令请求,通过采集车身高度传感器反馈的位移信号来判断车身高度下降目标是否达成;

22.(2)、熄火后初始车高功能的测试:

23.通过实时仿真系统发送点火开关信号为off,其它信号按车辆停止状态设定,通过采集车身高度传感器反馈的位移信号来判断熄火后车身高度目标是否达成;

24.(3)、驾驶模式选择功能测试:

25.将悬架系统控制模型中的车速模拟信号设定为零,其它信号按车辆停止状态设定;

26.通过实时仿真系统发送驾驶模式命令请求,分为运动模式、经济模式、舒适模式、越野模式、雪地模式及自定义模式,通过采集车身高度传感器反馈的位移信号来判断各驾驶模式下车身高度目标是否达成;

27.(4)、装载或迎宾功能测试:

28.将悬架系统控制模型中的车速模拟信号设定为零,其它信号按车辆停止状态设定;

29.通过实时仿真系统发送迎宾按钮请求,通过采集车身高度传感器反馈的位移信号来判断装载或迎宾按钮请求下车身高度目标是否达成。

30.进一步地,步骤四具体包括如下步骤:

31.(1)、随速控制车身高度功能的测试:

32.按车辆行驶状态来设定悬架系统控制模型中的各信号;

33.通过实时仿真系统给出不同的车速信号,通过采集车身高度传感器反馈的位移信号来判断车身高度是否达到该速度时的设定高度;

34.(2)、驾驶模式选择功能测试:

35.按车辆行驶状态来设定悬架系统控制模型中的各信号;

36.通过实时仿真系统给出驾驶模式命令请求,分为运动模式、经济模式、舒适模式、越野模式、雪地模式及自定义模式,通过采集车身高度传感器反馈的位移信号来判断各驾驶模式下车身高度目标是否达成;

37.(3)、天沟控制功能测试:

38.按车辆行驶状态来设定悬架系统控制模型中的各信号;

39.实时仿真系统将虚拟路面的垂向激励信号发送给设备控制系统,使车辆动力学模型所受的垂向位移激励信号与试验轮胎所受的垂向位移信号相同,在仿真模型中通过改变车速、方向盘转角等信息来实现模拟实车行驶状态,通过采集加速度传感器反馈的加速度信号来判断控制目标是否达成。

40.与现有技术相比,本发明的优点如下:

41.本发明的一种空气悬架系统硬件在环台架试验方法及试验系统,有利于在产品开发阶段对空气悬架系统控制算法的快速优化,提高了测试效率,缩短开发周期,减少后续质量问题发生的概率。

附图说明

42.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

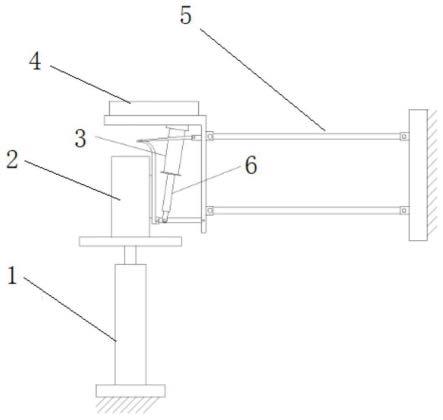

43.图1为本发明的一种空气悬架系统硬件在环台架试验系统的示意图;

44.图2为本发明的一种空气悬架系统硬件在环台架试验方法的原理示意图;

45.图3为本发明的一种空气悬架系统硬件在环台架试验方法的流程示意图;

46.图中:加载设备1、轮胎2、空气弹簧3、簧上质量模拟系统4、导向机构5、阻尼可调减震器6。

具体实施方式

47.为清楚、完整地描述本发明所述技术方案及其具体工作过程,结合说明书附图,本发明的具体实施方式如下:

48.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

49.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示

例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

50.实施例1

51.如图1所示,本实施例提供了一种空气悬架系统硬件在环台架试验系统,包括四分之一悬架系统,簧上质量模拟系统,导向机构、加载设备、实时仿真系统、实车控制器、传感器、实车空气供给单元及供电系统;所述四分之一悬架系统按实车状态安装,所述簧上质量模拟系统用于模拟实车簧上质量状态,所述导向机构用于约束簧上质量模拟系统的运动状态,所述加载设备激励轮胎模拟实车垂向跳动,实时仿真系统用于搭建仿真模型及采集传感器数据,与实车控制器通信,空气供给单元用于给空气弹簧充放气,供电系统用于给空气供给单元供电。

52.根据功能需求,将实时仿真系统中模型的车轮跳动、车身加速度、车速、转角等信号变化,采集传感器反馈信号,以此评估空气悬架系统的控制效果。根据测试结果,优化控制策略,提升仿真模型精准度,确保空气悬架系统的开发质量。

53.在本实施例中,所述四分之一悬架系统包括控制臂、空气弹簧、阻尼可调减振器、上悬置、转向节、轮毂单元及轮胎,按实车安装状态将四分之一悬架系统与车身连接部分固定在簧上质量模拟系统上。

54.在本实施例中,所述簧上质量模拟系统包括满载簧上质量模拟系统及空载簧上质量模拟系统,分别用于模拟实车的满载状态及空载状态;利用计算机辅助设计软件设计簧上质量模拟系统,所述簧上质量模拟系统的质量及质心位置与实车模型中四分之一悬架系统的质量及质心位置一致。

55.在本实施例中,所述导向机构采用平行四边形的导向机构,使轮胎在垂向跳动时既能保证悬架系统在垂向平动,又能保证轮胎承受纵向载荷,运动状态与实车更接近;所述加载设备用于安装轮胎,与加载设备控制系统连接,所述加载设备的轴线通过轮胎中心。

56.在本实施例中,所述传感器包括实车的车身高度传感器、实车压缩机温度传感器、实车空气压力传感器、外接的加速度传感器、力传感器等,用于采集悬架系统各部件的反馈信号。

57.在本实施例中,所述实车空气供给单元包括空气压缩机、气体分配阀及储气罐等,用于空气弹簧的压力控制;所述供电系统为可编程直流电源,用于阻尼可调减振器和空气供给单元的供电,其供电状态受实时仿真系统模型控制。

58.在本实施例中,所述实时仿真系统用于仿真模型的建模及仿真软件的运行,并与加载设备控制系统、实车空气供给单元、供电系统、传感器连接;

59.试验时,实时仿真系统将虚拟路面的垂向激励信号发送给设备控制系统,使车辆动力学模型所受的垂向位移激励信号与试验轮胎所受的垂向位移信号相同;悬架系统控制模型通过实时仿真系统控制压缩机和气体分配阀的开关来实现对空气弹簧高度控制;悬架系统控制模型通过实时仿真系统控制供电系统输出电流的大小来实现阻尼可调减振器阻

尼力大小的控制;实时仿真系统实时采集各类传感器的载荷、加速度、车身高度等信号,用于悬架系统控制模型的评估,根据反馈调整控制策略,不断的迭代验证,可获得最优的控制策略。

60.实施例2

61.如图2所示,本实施例提供了一种空气悬架系统硬件在环台架试验方法,具体步骤如下:

62.步骤一:调整加载设备至指定位置,按实车载荷状态安装簧上质量模拟系统、导向机构及四分之一悬架系统;

63.步骤二:向空气弹簧内充入空气至实车载荷状态压力止,以此为该载荷试验的初始状态,加载设备位移传感器显示的位移为初始位移;

64.步骤三:进行车辆停止时空气悬架系统功能测试:

65.(1)、按键调整车身高度功能的测试:

66.将悬架系统控制模型中的车速模拟信号设定为零,其它信号按车辆停止状态设定;

67.通过实时仿真系统发送车身高度上升命令请求,通过采集车身高度传感器反馈的位移信号来判断车身高度上升目标是否达成;

68.通过实时仿真系统发送车身高度下降命令请求,通过采集车身高度传感器反馈的位移信号来判断车身高度下降目标是否达成;

69.(2)、熄火后初始车高功能的测试:

70.通过实时仿真系统发送点火开关信号为off,其它信号按车辆停止状态设定,通过采集车身高度传感器反馈的位移信号来判断熄火后车身高度目标是否达成;

71.(3)、驾驶模式选择功能测试:

72.将悬架系统控制模型中的车速模拟信号设定为零,其它信号按车辆停止状态设定;

73.通过实时仿真系统发送驾驶模式命令请求,分为运动模式、经济模式、舒适模式、越野模式、雪地模式及自定义模式,通过采集车身高度传感器反馈的位移信号来判断各驾驶模式下车身高度目标是否达成;

74.(4)、装载或迎宾功能测试:

75.将悬架系统控制模型中的车速模拟信号设定为零,其它信号按车辆停止状态设定;

76.通过实时仿真系统发送迎宾按钮请求,通过采集车身高度传感器反馈的位移信号来判断装载或迎宾按钮请求下车身高度目标是否达成。

77.步骤四:进行车辆行驶时空气悬架系统功能测试:

78.(1)、随速控制车身高度功能的测试:

79.按车辆行驶状态来设定悬架系统控制模型中的各信号;

80.通过实时仿真系统给出不同的车速信号,通过采集车身高度传感器反馈的位移信号来判断车身高度是否达到该速度时的设定高度;

81.(2)、驾驶模式选择功能测试:

82.按车辆行驶状态来设定悬架系统控制模型中的各信号;

83.通过实时仿真系统给出驾驶模式命令请求,分为运动模式、经济模式、舒适模式、越野模式、雪地模式及自定义模式,通过采集车身高度传感器反馈的位移信号来判断各驾驶模式下车身高度目标是否达成;

84.(3)、天沟控制功能测试:

85.按车辆行驶状态来设定悬架系统控制模型中的各信号;

86.实时仿真系统将虚拟路面的垂向激励信号发送给设备控制系统,使车辆动力学模型所受的垂向位移激励信号与试验轮胎所受的垂向位移信号相同,在仿真模型中通过改变车速、方向盘转角等信息来实现模拟实车行驶状态,通过采集加速度传感器反馈的加速度信号来判断控制目标是否达成。

87.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

88.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

89.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1