一种提高数控精孔加工可靠性的方法与流程

1.本发明属于数控加工技术领域,尤其涉及是一种提高数控精孔加工可靠性的方法。

背景技术:

2.随着新技术的发展,数控机床精度不断提升,各种功能不断完善,同时,系统总体复杂程度也在提高。数控机床的运行,需要各个子系统(安全防护系统、电源系统、数控装置、主轴系统、坐标轴系统、液压系统、气压系统、润滑系统、制冷系统、刀具冷却系统和排屑系统等)相互协作,为保证数控机床以及车间人员的安全性,现有数控机床在运行的过程中都是故障即停,即,任意子系统出现故障,数控机床自带的故障检测系统(实则就是各子系统将工作参数反馈至数控主系统的电路)便会将故障信息发送至数控机床的数控主系统,数控主系统便会立即控制数控机床停止运行。而在数控机床的众多子系统当中,辅助性系统(如润滑系统、气压系统、排屑系统等)因为容易受加工环境影响,故障率较高,另外,部分故障系设计缺陷所致,短时间内无法彻底解决。如此一来,数控机床便会频繁随机故障,机床加工中出现类似随机故障时,可能导致加工中断,特别是当机床进行镗孔、铰孔等精加工时,此类故障停机可能造成孔内壁划痕,再次加工造成孔径超差、孔内壁接刀不平等质量问题。

技术实现要素:

3.本发明的目的在于根据上述问题,提出了一种提高数控精孔加工可靠性的方法。通过调整plc应对以上随机故障的响应逻辑,避免加工突然中断,极大限度的规避质量风险,具体如下:

4.一种提高数控精孔加工可靠性的方法,包括以下步骤:

5.按数控机床故障的重要紧急程度,对数控机床的故障进行等级评估,并向机床数控系统的plc控制系统中写入故障等级判断程序;

6.结合故障等级和数控机床运行时的加工工况,向机床数控系统的的plc控制系统中写入故障响应控制程序;

7.启动数控机床,并运行数控系统中的nc程序,利用数控机床自身的故障检测系统实时监测各子系统的运行状态,并将体现运行状态的信号参数实时反馈至数控机床的数控系统中;

8.当数控机床出现故障时,则基于故障等级判断程序对数控机床故障进行等级评估,并基于故障响应控制程序根据数控系统基于故障等级判断程序判断故障等级和加工工况进行故障响应控制;其中:故障响应控制包括以下情况:

9.a、若为紧急故障,则立即发出故障响应,并控制数控机床停止运行;

10.b、若为非紧急故障,则读取nc程序运行状态,通过主轴转速、进给速度和刀具信息识别数控机床当前加工工况,并根据加工工况判断数控机床是否为精孔加工状态;若不是,

则立即发出故障响应,并控制数控机床停止运行;若是,则故障响应延时,待完成当前所制孔的加工后,再发出故障响应,并控制数控机床停止运行。

11.优选的,所述故障等级判断程序是基于计算式p=pb×

ib+ph×

ih进行的数控机床故障进行等级评估;其中:p为故障评分指数;pb为故障部位重要性等级值,ph是故障后果严重性等级值;ib和ih分别故障部位重要性等级值和故障后果严重性等级值的权重系数。

12.优选的,所述故障部位重要性和故障后果严重性分别有五个等级,五个等级分别一一对应1~5的等级值,等级值越大,重要性和严重性越高。

13.优选的,所述故障部位重要性等级值和故障后果重要性等级值的权重系数满足以下条件:0<ib≤0.5,0.5≤ih<1;ib+ih=1。

14.优选的,所述故障等级有三个;其中,当3.5<p≤7.5时为i级故障,当2.5<p≤3.5时为ii级故障,当p≤2.5时为iii级故障;i级故障为紧急故障,ii级故障和iii级故障为非紧急故障。

15.优选的,所述刀具类型包括铣刀、镗刀、铰刀和钻头。

16.优选的,所述根据加工工况判断数控机床是否为精孔加工状态的方法为:首先根据刀具的类型初步判断加工方式是铣削还是制孔;其中:若刀具为铣刀,则判定为非精孔加工;若刀具为镗刀、铰刀或钻头,则判定为精孔加工;然后根据主轴转速和进给速度识别加工进度,判断是否处于制孔阶段;若是,则判定为精孔加工状态,反之,则判定为非精孔加工状态。

17.优选的,所述故障响应延时为分段延时,即:在写入故障响应控制程序的过程中,预设有故障响应延时时间;在非紧急故障的情况下,数控机床还处于精孔加工的制孔阶段时,以预设的故障响应延时时间进行延时;待完成预设的故障响应延时时间后,再次判断是否处于制孔阶段;若不是,则延时结束;若是,则再次以预设的故障响应延时时间进行延时,以此类推,直至数控机床完成当前制孔阶段。

18.本发明的有益效果:

19.1)技术方案根据数控机床故障重要紧急程度进行分级,并结合故障等级和数控机床运行时的加工工况进行故障的响应控制,实现在紧急故障情况下立刻做出响应,在非紧急故障情况下延时待完成当前孔的加工后再作出相应,由此一来,相对于现有技术,本技术方案通过调整plc应对数控机床随机故障的响应逻辑,在确保设备、工件以及人员安全的前提下,极大限度的避免了数控机床精孔加工状态下的突然中断,也就很大程度上规避了产品质量风险。

20.2)本技术方案通过赋予等级值的方式,结合了故障部位和故障后果获取故障评分指数,为获取故障等级奠定了合理的基础,并根据单个子系统的不同故障情况,为故障部位和故障后果赋予了权重值,进一步确保了本技术方案的合理性和可靠性。

21.3)本技术方案合理的利用刀具类型根据加工工况将数控机床的加工工作进行分类,排除对加工质量不受中断影响的铣削加工的故障优化,只针对质量受中断影响的制孔加工的,符合实际工作流程的同时,合理解决了精孔加工质量受中断影响的问题。进一步的,本技术方案通过将故障响应延时设置为分段延时,通过限制单次延时时长,确保完成当前制孔阶段后及时作出故障响应。

附图说明

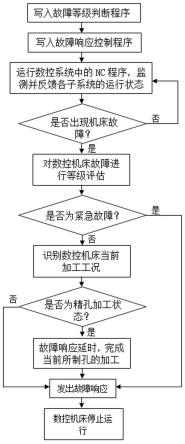

22.图1为本技术方案的基本实施流程图;

23.图2为精孔加工的一段刀具轨迹示意图;

24.图3为本技术方案的一张基本的故障部位重要性等级值列表;

25.图4为本技术方案的一张基本的故障后果严重性等级值列表;

26.图中:

27.1、退刀;2、抬刀;3、移刀;4、下刀;5、进刀;6、工件;7、已加工孔;8、未加工孔。

具体实施方式

28.为使发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

29.因此,以下对在附图中提供的本发明的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1

31.本实施例公开一种提高数控精孔加工可靠性的方法,作为本发明一种优选的实施方案,如图1所示,包括以下步骤:

32.按数控机床故障的重要紧急程度,对数控机床的故障进行等级评估,并向机床数控系统的plc控制系统中写入故障等级判断程序。其中,故障紧急评估主要是人为根据各子系统出现的常见故障以及出现故障后造成的后果进行评估。

33.结合故障等级和数控机床运行时的加工工况,向机床数控系统的的plc控制系统中写入故障响应控制程序。

34.启动数控机床,并运行数控系统中的nc程序,以对工件进行加工,在对工件进行加工的过程中,利用数控机床自身的故障检测系统实时监测各子系统的运行状态,并将体现运行状态的信号参数实时反馈至数控机床的数控系统中,数控系统根据接收的信号参数判断数控机床是否出现故障。

35.当数控机床出现故障时,则plc控制系统基于故障等级判断程序对数控机床故障进行等级评估,并基于故障响应控制程序根据数控系统基于故障等级判断程序判断故障等级和加工工况进行故障响应控制。其中:加工工况的相关信息通过nc与plc之间的接口信号反馈至plc,故障响应控制包括以下情况:

36.a、若为紧急故障,则立即发出故障响应,并控制数控机床停止运行,以保护人员、设备和工件安全。

37.b、若为非紧急故障,则读取nc程序运行状态,通过主轴转速、进给速度和刀具信息识别数控机床当前加工工况,并根据加工工况判断数控机床是否为精孔加工状态;若不是,则立即发出故障响应,并控制数控机床停止运行;若是,则故障响应延时,待完成当前所制孔的加工后,再发出故障响应,并控制数控机床停止运行。

38.其中,所谓精孔加工状态,机床进行批量精孔加工时,单个孔的加工流程如如图2所示,加工完一个孔(图中的已加工孔)后,以较慢的进给速度f1退刀,接着以略快一些的进

给速度f2抬刀至安全高度,然后以最快的进给速度f3移动至待加工孔上方,接下来分别以f2和f1的进给速度下刀和进刀,开始下一个孔的加工,即进入下一个精孔加工状态。基于此,便可根据监控机床进给速度的变化情况,判断数控机床是否已完成当前孔发加工。

39.综上所述,本技术方案根据数控机床故障的重要紧急程度进行分级,并结合故障等级和数控机床运行时的加工工况进行故障的响应控制,实现在紧急故障情况下立刻做出响应,在非紧急故障情况下延时待完成当前孔的加工后再作出相应,由此一来,相对于现有技术,本技术方案通过调整plc应对数控机床随机故障的响应逻辑,在确保设备、工件以及人员安全的前提下,极大限度的避免了数控机床精孔加工状态下的突然中断,也就很大程度上规避了产品质量风险。

40.实施例2

41.本实施例公开一种提高数控精孔加工可靠性的方法,作为本发明一种优选的实施方案,包括以下步骤:

42.按数控机床故障的重要紧急程度,对数控机床的故障进行等级评估,并向机床数控系统的plc控制系统中写入故障等级判断程序。其中,故障等级判断程序是基于计算式p=pb×

ib+ph×

ih进行的数控机床故障进行等级评估。其中:p为故障评分指数;pb为故障部位重要性等级值,工作人员统计数控机床长久以来出现的常规故障,根据经验方法对其赋予等级值,如图3所示,故障部位重要性有五个等级,五个等级分别一一对应1~5的等级值,等级值越大,重要性越高。ph是故障后果严重性等级值,工作人员统计数控机床长久以来出现的常规故障,对应故障统计实际故障后果以及推导理论故障后果,并根据经验方法对故障后果赋予等级值,如图4所示,故障后果严重性有五个等级,五个等级分别一一对应1~5的等级值,等级值越大,严重性越高。ib和ih分别故障部位重要性等级值和故障后果严重性等级值的权重系数。一个子系统可能存在多种重要性不同的故障,这些故障带来的严重性也不尽相同,如此,权重系数便起到了作用,工作人员统计数控长久以来出现的常规故障,采用多因素统计方法获取相应的权重系数,且权重系数满足以下条件:0<ib≤0.5,0.5≤ih<1;ib+ih=1。

43.结合故障等级和数控机床运行时的加工工况,向机床数控系统的的plc控制系统中写入故障响应控制程序。

44.启动数控机床,并运行数控系统中的nc程序,利用数控机床自身的故障检测系统实时监测各子系统的运行状态,并将体现运行状态的信号参数实时反馈至数控机床的数控系统中。

45.当数控机床出现故障时,则基于故障等级判断程序对数控机床故障进行等级评估,并基于故障响应控制程序根据数控系统基于故障等级判断程序判断故障等级和加工工况进行故障响应控制;其中:故障响应控制包括以下情况:

46.a、若为紧急故障,则立即发出故障响应,并控制数控机床停止运行;

47.b、若为非紧急故障,则读取nc程序运行状态,通过主轴转速、进给速度和刀具信息识别数控机床当前加工工况,并根据加工工况判断数控机床是否为精孔加工状态;若不是,则立即发出故障响应,并控制数控机床停止运行;若是,则故障响应延时,待完成当前所制孔的加工后,再发出故障响应,并控制数控机床停止运行。

48.本技术方案通过赋予等级值的方式,结合了故障部位和故障后果获取故障评分指

数,为获取故障等级奠定了合理的基础,并根据单个子系统的不同故障情况,为故障部位和故障后果赋予了权重值,进一步确保了本技术方案的合理性和可靠性。

49.实施例3

50.本实施例公开一种提高数控精孔加工可靠性的方法,作为本发明一种优选的实施方案,基于实施例2,将故障等级设置为三个;其中,当3.5<p≤7.5时为i级故障,当2.5<p≤3.5时为ii级故障,当p≤2.5时为iii级故障;i级故障为紧急故障,ii级故障和iii级故障为非紧急故障。基于此,提供一个真实案列:某五坐标数控龙门加工中心,加工的一项零件涉及大量高精度孔的镗、铰加工,一次镗孔加工时发生切削液断流故障。机床报警后进给停止,加工中断,刀具停留在孔内,险些造成零件质量问题。经检查,该加工中心刀具冷却系统采用了复杂的过滤装置,以满足切削液高精度过滤需求。在加工该零件时,因切削产生的粉末较多,粉末随切削液进入过滤装置,导致过滤装置局部堵塞,进而造成切削液循环不畅,加工中冷却液断流触发报警。因该过滤装置结构复杂,短时间内难以完成改造,因此,采用本技术方案的方法对数控机床的故障响应逻辑进行优化,以排除隐患。

51.该故障涉及刀具冷却系统,根据计算p=2

×

0.3+3

×

0.7=2.7,该故障属于ii级故障,可以考虑优化数控机床故障响应逻辑。因单个孔加工时间较短,且镗孔期间切削量较小,切削液短时间中断不会影响加工质量。优化机床故障响应逻辑后,共发生两次镗孔中切削液断流的故障,报警延迟均生效,机床完成当前孔的加工并抬刀后,报警信息输出,加工中断,实现了预定目的。

52.实施例4

53.本实施例公开一种提高数控精孔加工可靠性的方法,作为本发明一种优选的实施方案,包括以下步骤:

54.按数控机床故障的重要紧急程度,对数控机床的故障进行等级评估,并向机床数控系统的plc控制系统中写入故障等级判断程序。

55.结合故障等级和数控机床运行时的加工工况,向机床数控系统的的plc控制系统中写入故障响应控制程序。

56.启动数控机床,并运行数控系统中的nc程序,利用数控机床自身的故障检测系统实时监测各子系统的运行状态,并将体现运行状态的信号参数实时反馈至数控机床的数控系统中。

57.当数控机床出现故障时,则基于故障等级判断程序对数控机床故障进行等级评估,并基于故障响应控制程序根据数控系统基于故障等级判断程序判断故障等级和加工工况进行故障响应控制;其中:故障响应控制包括以下情况:

58.a、若为紧急故障,则立即发出故障响应,并控制数控机床停止运行;

59.b、若为非紧急故障,则读取nc程序运行状态,通过主轴转速、进给速度和刀具信息识别数控机床当前加工工况,并根据加工工况判断数控机床是否为精孔加工状态;若不是,则立即发出故障响应,并控制数控机床停止运行;若是,则故障响应延时,待完成当前所制孔的加工后,再发出故障响应,并控制数控机床停止运行。

60.其中,刀具类型包括铣刀、镗刀、铰刀和钻头。基于此,根据加工工况判断数控机床是否为精孔加工状态的方法为:首先根据刀具的类型初步判断加工方式是铣削还是制孔;其中:若刀具为铣刀,则判定为非精孔加工;若刀具为镗刀、铰刀或钻头,则判定为精孔加

工;然后根据主轴转速和进给速度识别加工进度,判断是否处于制孔阶段;若是,则判定为精孔加工状态,反之,则判定为非精孔加工状态。

61.进一步的,故障响应延时为分段延时,即:在写入故障响应控制程序的过程中,预设有故障响应延时时间;在非紧急故障的情况下,数控机床还处于精孔加工的制孔阶段时,以预设的故障响应延时时间进行延时;待完成预设的故障响应延时时间后,再次判断是否处于制孔阶段;若不是,则延时结束;若是,则再次以预设的故障响应延时时间进行延时,以此类推,直至数控机床完成当前制孔阶段。

62.航空零部件加工中,精孔加工是重要的加工内容。使用数控机床进行镗孔、铰孔等精孔加工时,为保证较好的加工质量,通常主轴转速、进给速度都较低,与型面铣削等加工参数有显著差异,容易识别机床是否处于精孔加工工序。而单个孔加工过程具有加工时间短,进给变化快的特点,容易识别机床是否处于切削状态,加之型面铣削加工的质量不容易受中断影响,且即使受了中断影响,也有补救的空间。基于此,本技术方案合理的利用刀具类型根据加工工况将数控机床的加工工作进行分类,排除对加工质量不受中断影响的铣削加工的故障优化,只针对质量受中断影响的制孔加工的,符合实际工作流程的同时,合理解决了精孔加工质量受中断影响的问题。进一步的,本技术方案通过将故障响应延时设置为分段延时,通过限制单次延时时长,确保完成当前制孔阶段后及时作出故障响应。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1