一种多功能咖啡烘焙控制方法与流程

1.本发明涉及咖啡烘焙控制技术领域,尤其涉及一种多功能咖啡烘焙控制方法。

背景技术:

2.咖啡的烘焙是一连串的化学变化,按照不同的口味和制作可分为浅烘焙、中烘焙、城市烘焙和深烘焙,甚至更加细分,同时人们对咖啡的风味及口感的要求也是各有不同,咖啡烘焙基本上是咖啡饮品制作中最重要的一个环节。咖啡的整个烘焙过程会经过脱水、回温、转黄、一爆、发展、二爆等若干个重点环节,同样的咖啡豆的烘焙温度及烘焙方式,烘焙时间的不同都会造成最终咖啡口味的不同,为咖啡烘焙师和烘焙机提出了更高的要求。

3.咖啡烘焙机的关键点在于风力和火力的控制,目前咖啡烘焙机主要为手动操控,咖啡烘焙师通过整个烘焙期间不断的观察,调整设备的风力值和火力值进行咖啡的烘焙。咖啡烘焙师需要深度的学习和丰富的实践才能较好的进行咖啡烘焙,即便如此,烘焙的一致性仍然难以保证,且由于全部人工操作,在大批量工业化烘焙时,效率较低,出错率较高,难以保证产品的一致性。同时由于复杂的操作,难以普及推广。

技术实现要素:

4.本发明主要解决现有技术的咖啡烘焙机由人工操作,在大批量工业化烘焙时,效率较低,出错率较高,难以保证产品的一致性等的技术问题,提出一种多功能咖啡烘焙控制方法,具有手动烘焙模式、历史曲线自动烘焙模式和全自动烘焙模式三种模式,满足不同使用人群、不同喜好的需求,更节约了烘焙时间、减少了手工的出错率,提高了烘焙效率。

5.本发明提供了一种多功能咖啡烘焙控制方法,所述多功能咖啡烘焙控制方法应用在咖啡烘焙机上;所述咖啡烘焙机,具有:加热装置、风机、热风风道、plc控制器、存储器、第一温度传感器和第二温度传感器;所述第一温度传感器位于加热装置加热的内胆内,用于采集豆温;所述第二温度传感器位于热风风道内,用于采集风温;

6.所述多功能咖啡烘焙控制方法,具有手动烘焙模式、历史曲线自动烘焙模式和全自动烘焙模式;

7.一、所述手动烘焙模式,包括如下步骤a1到a5:

8.步骤a1,咖啡烘焙机获取操作人员输入的烘焙参数;

9.所述烘焙参数,包括:咖啡烘焙机的加热装置的功率和风机的电压;

10.步骤a2,咖啡烘焙机按照烘焙参数进行烘焙;

11.步骤a3,在烘焙过程中,plc控制器实时采集第一温度传感器的温度数据,得到豆温温度曲线;plc控制器实时采集第二温度传感器的温度数据,得到风温温度曲线;plc控制器实时记录加热装置的功率数据;plc实时记录风机的电压数据;

12.步骤a4,在烘焙结束后,plc控制器根据豆温温度曲线和风温温度曲线,得到豆温温升曲线和风温温升曲线,结合加热装置的功率数据和风机的电压数据,形成历史烘焙控制数据;

13.步骤a5,plc控制器将历史烘焙控制数据存储到存储器中;

14.二、历史曲线自动烘焙模式,包括如下步骤b1至b2:

15.步骤b1,咖啡烘焙机获取操作人员选择的历史烘焙控制数据;

16.步骤b2,咖啡烘焙机按照操作人员选择的历史烘焙控制数据,进行烘焙;且在烘焙过程中,根据实际的豆温c1与豆温历史数据的对照结果以及实际的风温c2与风温历史数据的对照结果,进行pid自动控制,具体如下:

17.若豆温c1对照豆温历史数据未发生变化且风温c2对照风温历史数据发生变化,则认为加热装置执行未受干扰,风机执行出现干扰,则对风机按照设定的风温历史数据进行pid控制;

18.若豆温c1对照豆温历史数据发生变化且风温c2对照风温历史数据未发生变化,则认为加热装置执行出现干扰,风机执行未受干扰,则对加热装置按照设定的豆温历史数据进行pid控制;

19.若豆温c1对照豆温历史数据未发生变化且风温c2对照风温历史数据未发生变化,则认为加热装置与风机均未受干扰,则对加热装置按照豆温历史数据进行执行,对风机按照风温历史数据进行执行;

20.若豆温c1对照豆温历史数据发生变化且风温c2对照风温历史数据发生变化,则认为加热装置与风机均受到干扰,则加热装置按照设定的豆温历史数据进行pid控制,风机按照设定的风温历史数据进行pid控制,直至豆温c1和风温c2校正回历史烘焙控制数据。

21.进一步的,所述多功能咖啡烘焙控制方法,还具有全自动烘焙模式;

22.所述咖啡烘焙机,还具有:下料斗挡板、风阀、内胆电机、冷却搅拌电机、冷却出料门开关;

23.所述全自动烘焙模式,包括如下步骤c1至c7:

24.步骤c1,开机过程:加热装置、风机及内胆电机启动,加热装置功率启动为满运行的40%-80%,风机启动为满运行的40%-80%,此时风阀202位置为热风风道打开位置;

25.步骤c2,预热过程:plc控制器自动设置预热温度,通常预热温度位于100-280℃,当预热温度到达预设温度区间,plc控制器接受的豆温c1=风温c2,向下料斗挡板发送开门指令,执行下料操作;

26.步骤c3,下料过程:温度会自然下降,此时豆温温升值c<0,随着电加热管的加热,c>0时即进行记录,此点为回温点,plc控制器接收此数据点时,向加热装置及风机发送运行信号,一般加热装置功率启动为满运行的50-80%,风机启动为满运行的10-50%的执行信号;

27.步骤c4,转黄过程:当plc控制器接收豆温温升值最大时,控制加热装置功率启动为满运行的30-60%,控制风机启动为满运行的50-80%的执行信号;

28.步骤c5,一爆过程:当plc控制器接收豆温温升值c<4℃时,控制加热装置功率启动为满运行的40%,控制风机201启动为满运行的70%的执行信号;若选择浅烘焙,plc控制器执行上述指令一段时间后向冷却出料门开关发出开门指令,同时向风阀发送切换指令,向冷却搅拌电机发送启动指令,执行冷却,烘焙完毕;若选择中、深烘焙则继续保持运行,控制加热装置功率启动为满运行的100%,风机启动为满运行的100%的执行信号;

29.步骤c6,发展过程:当一爆后plc控制器接收温升最大信号时,则此时plc控制器向

冷却出料门开关发出开门指令,同时向风阀发送切换指令,向冷却搅拌电机发送启动指令,执行冷却,烘焙完毕;若选择深烘焙则继续;

30.步骤c7,二爆过程:发展环节后plc控制器接收豆温温升值c<4时,plc控制器控制加热装置功率启动为满运行的20-60%,风机启动为满运行的50-80%的执行信号,plc控制器执行上述指令1min后向冷却出料门开关发出开门指令,同时向风阀发送切换指令,向冷却搅拌电机发送启动指令,执行冷却,烘焙完毕。

31.进一步的,所述历史烘焙控制数据,包括:数据编号、豆温温度曲线、风温温度曲线、豆温温升曲线和风温温升曲线、加热装置的功率数据和风机的电压数据。

32.本发明提供的一种多功能咖啡烘焙控制方法,具有手动烘焙模式、历史曲线自动烘焙模式和全自动烘焙模式三种模式;手动烘焙模式可以保存烘焙过程的记录,并形成历史烘焙控制数据。历史烘焙控制数据可由历史曲线自动烘焙模式时选择、调用;历史曲线自动烘焙模式,通过pid算法,极大的满足了烘焙执行的一致性。全自动烘焙模式,实现一键式操作,操作简单方便,满足不同人群的不同需求。两种自动烘焙模式,完全解放双手,采用智能算法进行自动烘焙,让操作人员可以轻松上手完成咖啡烘焙。整个设计可以灵活的满足不同使用人群、不同喜好的需求,更节约了烘焙时间、减少了手工的出错率,提高了烘焙效率,可以在家用领域及实验领域更好的推广,能够实现大批量工业化烘焙,拓宽了咖啡烘焙机的使用范围。

附图说明

33.图1是本发明提供的多功能咖啡烘焙控制方法应用的咖啡烘焙机的结构示意图;

34.图2是本发明提供的多功能咖啡烘焙控制方法应用的咖啡烘焙机的内部结构示意图;

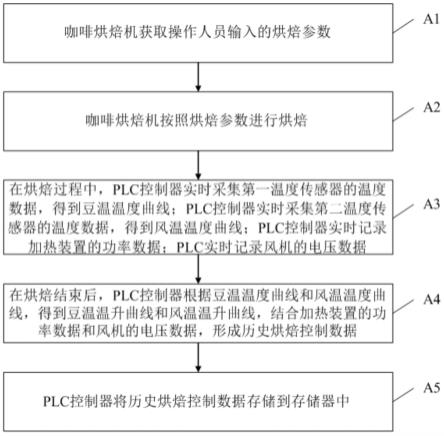

35.图3是本发明提供的多功能咖啡烘焙控制方法的手动烘焙模式的工作流程图;

36.图4是本发明提供的多功能咖啡烘焙控制方法的历史曲线自动烘焙模式的工作流程图。

具体实施方式

37.为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部内容。

38.本发明实施例提供的一种多功能咖啡烘焙控制方法。

39.所述多功能咖啡烘焙控制方法应用在咖啡烘焙机上,本发明不限定具体的咖啡烘焙机结构,只要具有核心的工作工作及检测组件即可,但是下面给出一种可实现的咖啡烘焙机结构。

40.如图1、2所示,所述咖啡烘焙机,包括:箱体模块5以及设置在箱体模块5上的主体模块1、能源模块2、下料模块3、冷却模块4。

41.所述箱体模块5,用于放置配电装置和承载其它功能模块。

42.所述主体模块1设置在能源模块2上方,是咖啡烘焙的承载装置。所述主体模块1,

包括:从内向外依次设置的内胆、保温层和外观层;所述内胆通过内胆电机和内胆减速机101带动旋转,以使内胆受热均匀;所述保温层与外观层之间设置热风风道103。所述主体模块1与能源模块2通过定位销进行固定连接。与下料模块3通过螺钉紧固连接。具体的,所述内胆通过内胆转轴102与内胆减速机101连接;所述内胆减速机101与内胆电机连接;所述内胆的内壁上分布多个内胆搅拌叶片106。本实施例内胆减速机101通过两个滚珠轴承直连内胆转轴102,不采用通轴,对内胆内没有遮挡,提升搅拌效果。内胆减速机电机采用直连方式,并通过双轴承加强承载能力,实现无轴设计,解决通轴设计时,内胆空间小且容易伤害咖啡豆的问题,提升搅拌效果。

43.进一步的,所述主体模块1上留有取样口;所述取样口上配合设置取样勺105,所述取样勺105伸入内胆内;所述内胆内设置内胆支撑轴104,所述取样勺105支撑在内胆支撑轴104上。取样口附近也可以设置视窗;设置取样勺105,能够在咖啡加热时,取出部分咖啡,观察咖啡表面的颜色、纹理变化,判断咖啡烘焙程度。

44.进一步的,所述主体模块1上留有主体模块出料门;所述主体模块出料门上设置出料门开关机构107。烘焙完成的咖啡通过主体模块出料门进入冷却模块4,出料门开关机构107控制主体模块出料门的开关。

45.所述能源模块2为咖啡烘焙提供加热能源。所述能源模块2,包括:能源模块壳体以及设置在能源模块壳体内的加热装置204、风控单元;所述能源模块壳体通过定位销与箱体模块5固定连接,所述能源模块壳体内留有冷却风道205;所述加热装置204与主体模块1位置对应。所述加热装置204采用电加热方式。

46.所述风控单元,主要用于辅助能源模块2调节内胆内咖啡的加热温度,同时排烟排水汽。所述风控单元,包括:风机201;所述风机201通过风阀202分别连接热风风道103和冷却风道205;所述冷却风道205的出风口与冷却模块4连接。通过风阀202选择热风风道103循环或者冷却风道205循环,进行风控切换。通过风机201带动热风风道103循环,能够加速热风流动,使内胆内热量均匀。通过风机201带动冷却风道205循环,能够加速冷风流动,使冷却模块4内咖啡快速冷却。具体的,冷却风道205在能源模块壳体的侧板预留冷风接口,并通过预留冷风接口与冷却装置4快速连通。

47.另外,所述能源模块壳体内设置集尘器203;所述集尘器203与风机201的出风口连接。由于咖啡烘焙会排烟排水汽,集尘器能够收集热风风道103循环带来的银皮、碎屑等。集尘器203设置于能源模块内,集尘器203的进风口连接风机201的出风口,内部可以错位排列挡板,在出口处可以添加滤网,下部设有集尘收集装置,可定期清理,后利用能源模块后面板切孔排出无尘风。

48.所述下料模块3,包括:下料斗301;所述下料斗301与内胆连通,用于向内胆中下料未烘焙的咖啡;所述下料斗301上留有下料斗视窗302;所述下料斗301下方设置下料斗挡板303。下料时,下料斗挡板303开启;烘焙时,下料斗挡板303需要关闭;下料斗挡板303可以采用自动控制,也可以采用手动控制。

49.所述冷却模块4,用于将烘焙好的咖啡豆快速冷却,以最大程度保留咖啡的香气。所述冷却模块4通过插接螺栓与箱体模块5连接,所述冷却模块4与主体模块1的主体模块出料门对接,用于对烘焙后的咖啡进行冷却。所述冷却模块4,包括:冷却模块壳体以及设置在冷却模块壳体上的冷却盘406以及搅拌装置;所述搅拌装置设置在冷却盘406中,对冷却盘

406上烘焙后的咖啡进行搅拌。

50.所述搅拌装置,包括:冷却搅拌电机405、冷却搅拌轴402和冷却搅拌叶片401。所述冷却搅拌电机405的输出端连接冷却搅拌轴402,冷却搅拌电机405通过冷却搅拌电机减速机输出。所述冷却搅拌轴402伸入冷却盘406中,所述冷却搅拌轴402上设置冷却搅拌叶片401。

51.所述冷却盘406通过多根冷却盘支撑杆404支撑;所述冷却盘406上留有冷却下料口;所述冷却模块壳体上与冷却下料口对应的位置留有冷却出料门,所述冷却出料门上设置冷却出料门开关403。

52.进一步的,所述咖啡烘焙机,包括:plc控制器、存储器、第一温度传感器和第二温度传感器。

53.所述plc控制器,与电控元件信号连接,能够对电控元件进行控制。在能源模块2内设置第一温度传感器,所述第一温度传感器位于加热装置加热的内胆内,用于采集豆温;所述第二温度传感器位于热风风道103内,用于采集风温。

54.另外,所述咖啡烘焙机,还可以包括工控机,plc控制器接收各传感元件检测数据,处理后通过工控机显示,再将指令通过plc控制器发送至各电控元件。

55.本发明提供的一种多功能咖啡烘焙控制方法,具有手动烘焙模式、历史曲线自动烘焙模式和全自动烘焙模式。

56.一、所述手动烘焙模式,如图3所示,包括如下步骤a1到a5:

57.步骤a1,咖啡烘焙机获取操作人员输入的烘焙参数。

58.所述烘焙参数,包括:咖啡烘焙机的加热装置204的功率和风机201的电压。所述加热装置204可选用电加热管。

59.步骤a2,咖啡烘焙机按照烘焙参数进行烘焙。

60.具体的,咖啡烘焙机按照烘焙人员手动调节加热装置204功率,和风机201的电压参数进行烘焙。

61.步骤a3,在烘焙过程中,plc控制器实时采集第一温度传感器的温度数据,得到豆温温度曲线;plc控制器实时采集第二温度传感器的温度数据,得到风温温度曲线;plc控制器实时记录加热装置204的功率数据;plc实时记录风机201的电压数据。

62.其中,豆温温度曲线、风温温度曲线的横坐标是时间,纵坐标是温度。加热装置204的功率数据是时间和功率对应关系的数据。风机201的电压数据是时间和电压对应关系的数据。因此,本步骤记录了每个时刻的豆温、风温、加热装置204的功率和风机201的电压。

63.plc控制器按照预设的采样周期,进行豆温和风温采集。采样周期可进行设置,通常为0.1-3s。在每个采样周期内plc控制器分别记录豆温c1、风温c2、加热装置204功率w、风机201的风压u,并计算豆温和风温的温升。

64.步骤a4,在烘焙结束后,plc控制器根据豆温温度曲线和风温温度曲线,得到豆温温升曲线和风温温升曲线,结合加热装置204的功率数据和风机201的电压数据,形成历史烘焙控制数据。

65.所述豆温温升曲线通过每个采样周期内计算期末值与期初值温度差,在下个采样周期之初实时显示上个采样周期的温升值,进而形成横坐标为时间、纵坐标为豆温温度差的豆温温升曲线。

66.所述风温温升曲线通过每个采样周期内计算期末值与期初值温度差,在下个采样周期之初实时显示上个采样周期的温升值,进而形成横坐标为时间、纵坐标为风温温度差的风温温升曲线。

67.所述历史烘焙控制数据,包括:数据编号、豆温温度曲线、风温温度曲线、豆温温升曲线和风温温升曲线、加热装置204的功率数据和风机201的电压数据。

68.步骤a5,plc控制器将历史烘焙控制数据存储到存储器中。

69.存储器中,形成历史烘焙控制数据的数据库。

70.在手动烘焙模式中,自动记录历史烘焙控制数据,可用于在历史曲线自动烘焙模式操作中复制历史曲线。

71.二、历史曲线自动烘焙模式,如图4所示,包括如下步骤b1至b2:

72.步骤b1,咖啡烘焙机获取操作人员选择的历史烘焙控制数据。

73.操作人员可以选择想要烘焙的历史烘焙控制数据。操作人员可按数据编号调用对应的历史烘焙控制数据进行复制操作。

74.步骤b2,咖啡烘焙机按照操作人员选择的历史烘焙控制数据,进行烘焙;且在烘焙过程中,根据实际的豆温c1与豆温历史数据的对照结果以及实际的风温c2与风温历史数据的对照结果,进行pid自动控制,具体如下:

75.若豆温c1对照豆温历史数据未发生变化且风温c2对照风温历史数据发生变化,则认为加热装置执行未受干扰,风机执行出现干扰,则对风机按照设定的风温历史数据进行pid控制;

76.若豆温c1对照豆温历史数据发生变化且风温c2对照风温历史数据未发生变化,则认为加热装置执行出现干扰,风机执行未受干扰,则对加热装置按照设定的豆温历史数据进行pid控制;

77.若豆温c1对照豆温历史数据未发生变化且风温c2对照风温历史数据未发生变化,则认为加热装置与风机均未受干扰,则对加热装置按照豆温历史数据进行执行,对风机按照风温历史数据进行执行;

78.若豆温c1对照豆温历史数据发生变化且风温c2对照风温历史数据发生变化,则认为加热装置与风机均受到干扰,则加热装置按照设定的豆温历史数据进行pid控制,风机按照设定的风温历史数据进行pid控制,直至豆温c1和风温c2校正回历史烘焙控制数据。

79.本发明的历史曲线自动烘焙模式,用本次执行数据与历史烘焙控制数据的差作为pid控制算法的输入量对烘焙进行控制。一旦发现咖啡豆的实时豆温、风温和所用方案不一致,自动调整加热装置204的功率和风机201的电压,使豆温回到历史烘焙控制数据上,从而保证烘焙出来的咖啡豆品质和烘焙方案的一致。

80.三、全自动烘焙模式,包括如下步骤c1至c7:

81.全自动烘焙模式的工作过程包括:开机、预热、下料、回温、转黄、一爆、二爆;同时包含浅烘焙、中烘焙和深烘焙三个可选择的烘焙子模式;

82.步骤c1,开机过程:加热装置204、风机201及内胆电机启动,加热装置204功率启动为满运行的40%-80%,风机201启动为满运行的40%-80%,此时风阀202位置为热风风道103打开位置。

83.步骤c2,预热过程:plc控制器自动设置预热温度,通常预热温度位于100-280℃

(可通过后台程序进行设定),当预热温度到达预设温度区间,plc控制器接受的豆温c1=风温c2,向下料斗挡板303发送开门指令,执行下料操作;

84.步骤c3,下料过程:温度会自然下降,此时豆温温升值c<0,随着电加热管的加热,c>0时即进行记录,此点为回温点,plc控制器接收此数据点时,向加热装置204及风机201发送运行信号,一般加热装置204功率启动为满运行的50-80%,风机201启动为满运行的10-50%的执行信号;

85.步骤c4,转黄过程:当plc控制器接收豆温温升值最大时,控制加热装置204功率启动为满运行的30-60%,控制风机201启动为满运行的50-80%的执行信号;

86.步骤c5,一爆过程:当plc控制器接收豆温温升值c<4℃时,控制加热装置204功率启动为满运行的40%,控制风机201启动为满运行的70%的执行信号;若选择浅烘焙,plc控制器执行上述指令一段时间后向冷却出料门开关403发出开门指令(通常约1min左右),同时向风阀202发送切换指令,向冷却搅拌电机405发送启动指令,执行冷却,烘焙完毕;若选择中、深烘焙则继续保持运行(通常约1min),控制加热装置204功率启动为满运行的100%,风机201启动为满运行的100%的执行信号;

87.步骤c6,发展过程:当一爆后plc控制器接收温升最大信号时,则此时plc控制器向冷却出料门开关403发出开门指令,同时向风阀202发送切换指令,向冷却搅拌电机405发送启动指令,执行冷却,烘焙完毕;若选择深烘焙则继续;

88.步骤c7,二爆过程:发展环节后plc控制器接收豆温温升值c<4时,plc控制器控制加热装置204功率启动为满运行的20-60%,风机201启动为满运行的50-80%的执行信号,plc控制器执行上述指令1min后向冷却出料门开关403发出开门指令,同时向风阀202发送切换指令,向冷却搅拌电机405发送启动指令,执行冷却,烘焙完毕。

89.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1